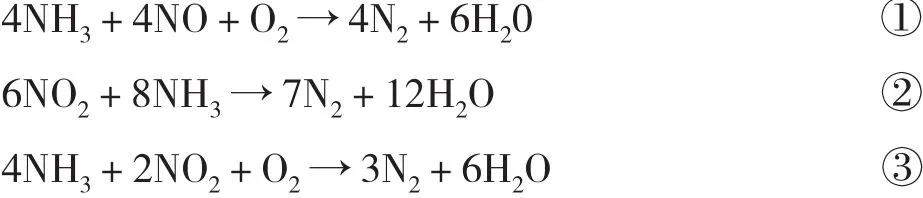

循环流化床锅炉烟气脱硝工艺

周 萍,宋正华

(江苏科行环保科技有限公司,江苏 盐城 224051)

1 引言

世界工业的迅速发展除了给人类带来了快捷、方便、舒适、智能化的生活,同时也在消耗大量的一次性能源(煤、石油、天然气等化石燃料),并排放出大量的污染物。我国是产煤大国,也是用煤大国,一次能源结构中,煤炭占70%左右,优、中质煤、劣质煤都很丰富,因煤燃烧每年有大量的SO2和NOx排入大气,对环境造成严重污染和破坏。燃用化石燃料是大气污染物排放的主要来源,其中排放的大气污染物有二氧化碳(CO2)、二氧化硫(SO2)、氮氧化物(NOx)和颗粒物等污染物,这些物质会影响地球气候,产生温室效应、酸性雨水、臭氧层的破坏、有毒物质的沉积等,对生态环境、社会经济等有着深远而严重的影响。这些污染物中,氮氧化物(NOx)的危害最为紧迫和严重,因此烟气脱硝已成为当前大气污染治理的首要任务之一。

2 循环流化床的特性、现状及其脱硝前景

循环流化床锅炉(CFB)在多种行业(包括化工、机械、食品、饮料、织物印染、造纸及医药、公用事业等)都有应用。新型循环流化床锅炉在世界上的应用始于20世纪80年代初,是近几十年发展起来的一种新型洁净、节能、低排放的煤及生物质燃烧技术。CFB锅炉能适应各种煤质的煤种,还有其它燃料如油页岩、煤矸石、石油焦、氮肥行业的造气炉渣以及生物质(树皮、废木料、秸秆等)、有机垃圾等燃料,因此循环流化床锅炉在我国有着广泛的发展空间,在电站锅炉领域已占一席之地。经过三十多年的发展,循环流化床锅炉在技术和数量上都得到了飞速发展,其应用范围也由小型锅炉发展到容量与煤粉炉大体相当的大型电站锅炉。

循环流化床(CFB)锅炉因为其燃料适用性广、负荷调节性强以及环保性能优良等优点得到了越来越多的应用。目前,世界各国都偏向于清洁能源技术的开发利用,在我国因能源与环境双重因素的影响,循环流化床锅炉得到了快速的发展。据全国电力行业CFB机组技术交流服务协作网(CFB协作网) 统计,我国现有不同容量的循环流化床锅炉近3000 台,约63,000MW的容量投入商业运行,占电力行业中锅炉总台数的1/3。目前,这些机组中,410~480t/h(100M~150MW)等级循环流化床锅炉达到150多台,已投运的300MW循环流化床锅炉机组达到了13台。与此同时,我国在建与拟建的300MW循环流化床锅炉机组也已达50余台,超过了世界上其他国家循环流化床锅炉机组数量的总和。现在,我国已经成为世界上循环流化床锅炉数量和总容量最大的国家,其发展速度领跑于其他国家。

随着国家对大气污染物排放标准的修改,对氮氧化物(NOx)的减排要求趋严,现在必须借助脱硝设备来减排达标。按照目前循环流化床锅炉的市场存有量及其未来市场发展预期,其脱硝任务量很大。本文结合工程实例,就循环流化床锅炉的烟气脱硝工艺方法作了介绍并提出了一些建议。

3 工业烟气脱硝方式及其在循环流化床锅炉上的应用

3.1 脱硝技术

工业窑炉烟气NOx的脱除方法有多种,主要分湿法和干法两大类,湿法脱硝主要有稀硝酸吸收法、碱性溶液吸收法、微生物吸收法、活性炭吸附法等,这些在实际中应用很少。目前应用的比较广泛的是干法脱硝,本文将着重探讨干法脱硝中的SCR(Selective Catalytic Reduction, SCR)烟气脱硝、SNCR(Selective Non-Catalytic Reduction, SNCR)烟气脱硝及SNCR+SCR联合烟气脱硝这三种工艺方式。SNCR脱硝工艺主要是指在特定的条件下(烟气温度为800℃~1100℃时)向烟气中喷入一定量的氨(NH3)或者尿素等氨基还原剂,使之与烟气中的NOx发生化学反应生成无害的氮气(N2)和水(H2O);SCR脱硝工艺是指在特定的条件下(烟气温度为200℃~420℃,最佳温度为280℃~400℃),向烟气中喷入一定氨(NH3),并使之与烟气充分混合后,烟气经过一种预置的催化剂,使其在催化剂的辅助下高效率地将NOx还原成氮气(N2)和水(H2O)。SCR法和SNCR法的不同之处在于前者有催化剂的参与,而催化剂的参与降低了反应窗的温度并提高了反应效率。这两者之中的SCR法在实践中应用的比较广泛。

另外有一种SNCR + SCR联合脱硝工艺,即在锅炉合适温度(800℃~1100℃)的炉腔位置布置适当数量的SNCR喷枪,在锅炉的尾部合适温度段(温度为280℃~420℃)设置SCR脱硝装置,一般能脱去40%~70%的NOx,如此二者的合并效率一般能满足总体脱硝效率的要求。这种联合脱硝法是对SCR、SNCR两种脱硝工艺的结合,取长补短,既能达到脱硝要求又能节省场地和投资。

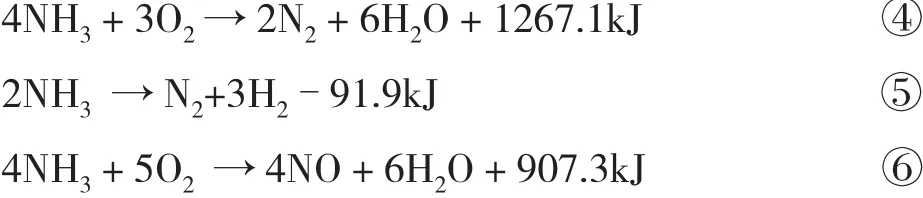

3.2 SCR烟气脱硝工艺在循环流化床锅炉上的应用

循环流化床锅炉的特点之一是其燃料的多样性,其所用燃料决定了其排放NOx量的多少,当遇到NOx排放较多的炉子且条件允许时,可以选用SCR法脱硝。SCR工艺系统主要由脱硝反应系统、氨制备及氨储运系统和其他辅助设备组成。其中脱硝反应系统由SCR反应器、烟气系统、喷氨系统、静态混合器、催化剂等组成。

循环流化床锅炉的炉床温度在900℃左右,排烟温度在150℃~110℃的范围,在其锅炉尾部段省煤器与空预器之间(烟气温度280℃~420℃)引出烟气至脱硝系统脱硝,脱硝后再将烟气送回到锅炉的空预器前段。其脱硝的主要工艺过程是:待锅炉内烟气温度降温到300℃~420℃后将烟气引出,通过烟道送进脱硝反应器,当烟气进入SCR反应器进口烟道时,与设置在进口烟道上的喷氨格栅喷入的氨(经空气稀释后的氨,一般浓度为5%)混合,其通过氨气/空气混合器的辅助作用达到充分混合均匀的目的,再通过烟道中的静态混合器使烟气与喷入的氨气充分混合后沿着烟道进入SCR反应器内的催化剂层,在流经催化剂表面时,在催化剂中的活性成分作用下,氨气(NH3)把氮氧化物(NOx)还原,生成N2和H2O,从而将氮氧化物(NOx)脱除;脱硝后的烟气再通过出风烟道回到余热锅炉,或流经其它设备,待烟气温度降到110℃~150℃(平均排烟温度为140℃)时,就可以从烟囱排入大气(见图1)。其主要化学反应式为:

在反应条件改变时,还可能发生以下副反应:

发生NH3分解的反应(式⑤)和NH3氧化为NO的反应(式⑥)都在350℃以上才能进行,450℃以上开始激烈起来。反应温度常在300℃以下时,仅有NH3氧化为N2的副反应(式④)可能发生。

SCR法烟气脱硝是目前应用最多、技术最成熟的一种烟气脱硝技术,其反应温度较低、氮氧化物脱除率高(一般可达80%~90%)、运行可靠,还原后的氮气、水排空,无二次污染;缺点是由于烟气中复杂的化学成分和大量的灰尘会使核心部件——催化剂堵塞、中毒、磨损等,使得催化剂更换频次较多,而催化剂的费用通常占到SCR系统初始投资的50%~60%;由于系统中未完全反应的氨与SO2经催化剂催化作用生成的SO3反应生成(NH4)2SO4和NH4HSO4,易腐蚀和堵塞后续的空预器,增加空预器的改造维修费用,因此SCR法的投资与运行费用较高。

目前SCR法用在循环流化床上的应用实例也不多,主要是因为循环流化床一般是偏中小锅炉型,NOx的排放量又比较少,应用SCR法不经济。随着循环流化床锅炉渐渐向大型锅炉发展,其应用SCR法脱硝的工程可能会有所增加。

图1 SCR烟气脱硝工艺图

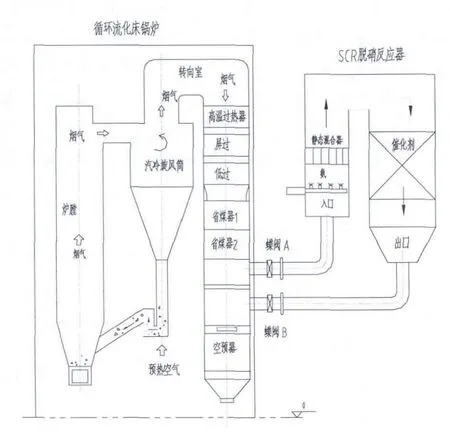

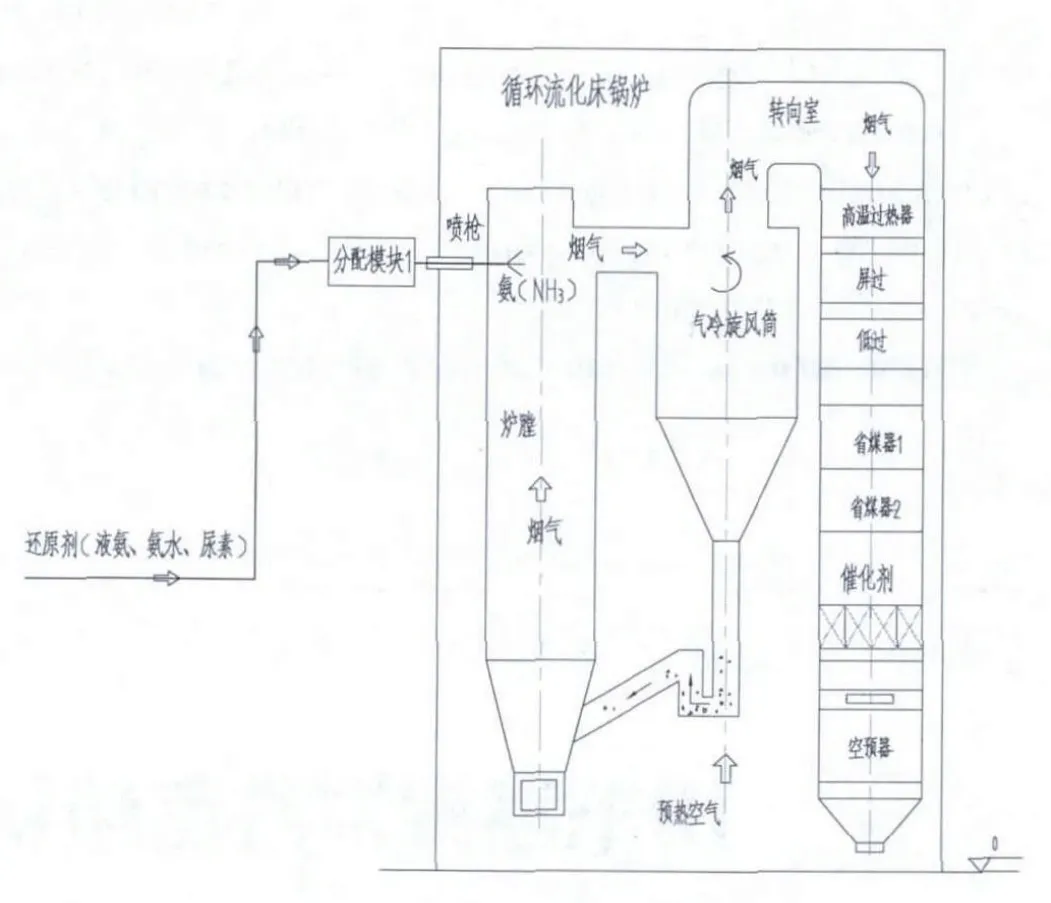

3.3 SNCR脱硝技术在循环流化床锅炉上的应用

循环流化床锅炉烟气中的NOx含量相对于其它锅炉要少得多,这对脱硝工作非常有利,当其NOx总含量很低时,可以利用SNCR脱硝法来对其进行脱硝处理,也能达到国家的减排要求。

循环流化床锅炉的炉内烟气温度有较长的一段温度区域适合SNCR脱硝反应的条件,从炉膛到高温过热器之前(其间经过汽冷旋风筒、转向室)这一段的温度一般保持在900℃左右,符合SNCR脱硝的温度(800℃~1100℃)要求,因而可以在锅炉炉膛的上部、汽冷旋风筒的入口等区域的合适位置布置一定数量的喷枪喷入脱硝还原剂,使其在高温作用下发生一系列化学还原反应,氨与烟气中的NOx反应生成N2和H2O。在此反应过程中,NH3会选择性地与NOx反应,而不是被O2所氧化。SNCR法的还原剂主要是选用氨水和尿素,如果要用液氨作为还原剂,通常也是先将液氨制成一定比例的氨水后注入到氨站中去使用。

循环流化床锅炉SNCR法脱硝的主要工艺是,在锅炉附近加装氨(NH3)制备装置,如高倍流量循环模块(HFD)、背压阀组(PVC)稀释计量模块(MDM)、分配模块等,增加控制部分,包括还原剂喷量控制等;同时在锅炉汽冷旋风筒入口处或者转向室处设置一些喷枪,将稀释后的氨水或者尿素溶液(一般浓度为5%~10%)喷入到炉腔内,使烟气中的NOx经过此处时,在氨(NH3)和合适温度(800℃~1100℃)的作用下将NOx还原成N2和H2O,从而达到脱除NOx的目的(见图2)。

图2 SNCR脱硝工艺图

在这期间,如果用尿素作为还原剂,尿素溶液喷进去后会在高温下先发生热解反应生成氨(NH3)和CO2,然后再进行脱硝反应。以尿素作为还原剂的化学反应式:

SNCR法用液氨或氨水作还原剂的主要化学反应式与SCR法相同,此处不再累述。该系统的脱硝效率一般能达到20%~40%,氨逃逸浓度控制在10ppm以下。SNCR脱硝的缺点是脱硝效率相对不高,还原剂消耗量较大,另外由于喷进去的是低浓度的氨水或尿素溶液,其含有不少水分,会略微降低炉内的温度;优点是由于不需要催化剂,在此阶段内无SO2/SO3转化发生,可避免后续空预器的堵塞。还原剂可以直接用尿素溶液,无毒、无危险,安全性高,另外,可省去催化剂和反应器本体及相应的钢结构等,系统结构及控制系统比较简单,减少了初始投资,节省了成本。

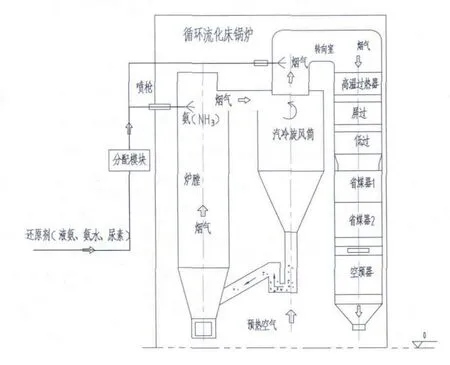

3.4 SNCR+SCR联合脱硝工艺在循环流化床锅炉上的应用

混合SNCR + SCR烟气脱硝技术不是选择性催化还原法工艺与选择性非催化还原法工艺的简单组合,它是结合了SCR技术高效、SNCR技术投资省的特点而发展起来的一种新型工艺。

这种SNCR + SCR联合脱硝工艺,是在锅炉合适温度(800℃~1100℃)的炉腔位置布置适当数量的SNCR喷枪,在此直喷一定剂量的还原剂氨(NH3),使其与烟气中的NOx反应生成氮气(N2)和水(H2O)。由于此法对NOx的脱除率有限(一般在20%~40%),为能达到更高的脱硝效率,在锅炉尾部的合适温度段(温度为280℃~420℃,最佳为300℃~400℃)设置SCR脱硝装置,一般能脱去30%左右的NOx,这样二者的合并效率一般能满足总体脱硝效率的要求。此方法需要与锅炉设计方配合,对锅炉进行一些结构改造,以适应布置SCR催化剂、喷枪、吹灰设备等的结构需要。

SNCR + SCR联合脱硝工艺具有2个反应区,通过布置在锅炉炉墙上的喷射系统,首先将还原剂喷入第一个反应区—炉膛,在高温下,还原剂与烟气中的NOx在没有催化剂参与的情况下发生还原反应,实现初步脱氮;然后未反应完全的还原剂进入混合工艺的第二个反应区—SCR反应区(一般设在省煤器与空预器之间,根据实际情况可将催化剂直接安放在锅炉内的合适段),在有催化剂参与的情况下进一步脱除氮氧化物。在后段SCR反应器中,氮氧化物(NOx)选择性催化还原过程是在催化剂的作用下,通过前段的逃逸氨(NH3)将烟气中的NOx转化成氮气(N2)和水(见图3)。在整个脱硝过程中,相应的还原剂同上,其主要反应方程式同上面的SCR法和SNCR法的反应式。

SNCR+SCR混合工艺的2个脱硝区域的设立可以同时进行,也可以分步实施。在有关排放标准较低的情况下,可以先采用单一SNCR工艺,随着环保标准的提高,再加装催化反应器。SNCR+SCR混合工艺的紧缩型SCR反应器,占地面积和工程量均较小,通过利用其前部SNCR逃逸氨作为脱硝还原剂,可方便地过渡到SNCR+SCR混合工艺,将脱硝效率提高到新标准的水平。虽然其目前的应用实例还较少,但具有发展优势,需要人们去合理利用。

图3 SCR+SNCR脱硝工艺图

3.5 工程实例

淮安实联化工有限公司的4×260t/h循环流化床锅炉除尘 + SNCR脱硝EPC工程,目前已经进入安装调试阶段。

南通醋酸纤维有限公司的2×130t/h高温高压煤粉锅炉的SNCR + SCR现已调试结束,运行状况良好,性能达到设计要求。

江苏弘博热电有限公司的3×130t/h高温高压循环流化床锅炉的SNCR脱硝EPC工程已经进入设计制造阶段。

4 结语

我国是个幅员辽阔的国家,资源丰富,工业发展迅速,随之而来的环境问题也呈多样复杂性,因此要有针对性地治理工业发展带来的环境问题。随着我国循环流化床锅炉业的迅猛发展,其附属善后工艺也急待开发提供。目前我国的循环流化床锅炉烟气脱硝工艺还有发展空间,脱硝效率还可以达到更高水平,脱硝工艺还可以简化,脱硝投资还可以更省,这一系列的发展空间都待研发新技术去充实。

[1]段传和,夏怀祥.燃煤电站SCR烟气脱硝工程技术[M].北京:北京电力出版社,2009 .

[2]北京华经纵横咨询有限公司.中国循环流化床锅炉行业市场深度调研及中期发展预测报告(2009-2012年度)》[J].中国产业竞争情报网,2012.

[3]李建锋,郝继红,冀慧敏,等.我国循环流化床锅炉发展现状以及未来[J].技术综述-电力技术,2009(4).

[4]最新火电厂烟气脱硫脱硝技术标准应用手册[M].北京:中国环境科学技术出版社,2007,