煤层钻孔失稳破坏的数值模拟研究

张飞燕,韩 颖,杨志龙

(1.河南理工大学安全科学与工程学院,河南 焦作454000;2.河南理工大学能源科学与工程学院,河南 焦作454000;3.河南省瓦斯地质与瓦斯治理重点实验室—省部共建国家重点实验室培育基地,河南 焦作454000)

高瓦斯松软煤层、软硬复合煤层和突出煤层深孔钻进是公认的世界性难题,已成为制约部分高瓦斯和煤与瓦斯突出矿井瓦斯治理效果的瓶颈。长期以来,众多研究者针对上述难题进行了大量深入细致地研究,但其焦点多集中在钻孔施工装备及工艺的改进方面[1-4],少数研究者对煤层钻孔施工过程中发生的某些现象进行了初步分析与探讨[5-8]。上述研究工作取得了一定成效,钻孔深度有所提高,但离瓦斯治理的需求尚远,煤层深孔钻进难题并未得到根本解决。究其根源,在于对煤层钻孔失稳破坏机理认识模糊,钻孔成孔工艺缺乏行之有效的理论支撑。

本文基于UDEC软件,开展了煤层钻孔失稳破坏的数值模拟研究,初步探讨了煤层钻孔周围应力场、位移场分布规律及其破坏形式,研究结论可为钻孔施工提供理论参考与借鉴。

1 钻孔力学模型

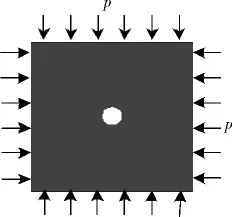

钻孔力学模型如图1所示。假设煤层为各向同性,钻孔在水平方向和垂直方向所受的载荷为P,即侧压系数为1。

图1 钻孔力学模型

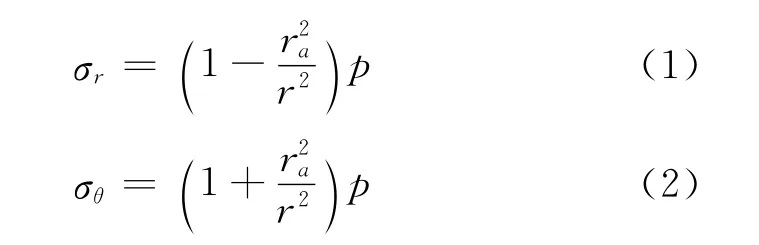

钻孔周围弹性区应力分布计算公式[9]为

式中,r为极坐标,ra为钻孔半径,m。

塑性区应力分布计算公式[9]为

式中,ξ=(1+sinφ)/(1-sinφ);σc=2Ccosφ/(1-sinφ);C 为黏聚力,MPa;φ为内摩擦角,°。

2 数值模型的建立

通用离散元程序(Universal Distinct Element Code,UDEC)是一个处理不连续介质的二维离散元程序[10]。UDEC用于模拟非连续介质(如岩体、煤体中的节理裂隙等)承受静载或动载作用下的响应。“离散单元法”(Discrete element method)意味着:①允许离散块体发生有限的位移和转动,包括完全脱离;②在计算过程中,自动识别新的接触面。

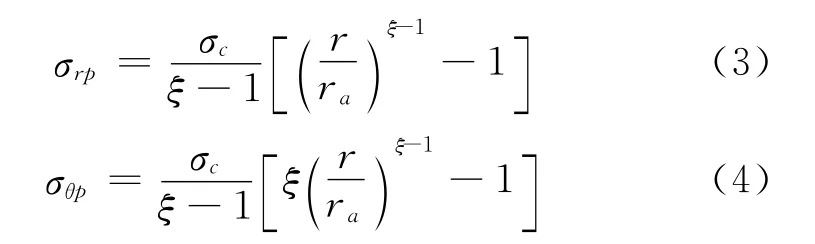

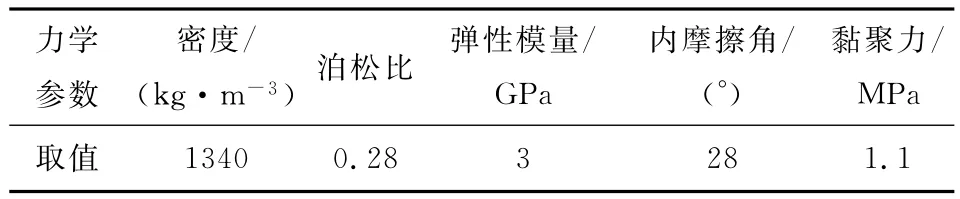

本文建立的数值模型及单元划分如图2所示,其边界条件为:模型上部受到上覆岩层的自重应力作用,设为力的边界条件,左右边界为位移边界条件,即左右边界在水平上的位移为0;底部边界为固定约束,在水平方向和垂直方向的位移都为0。模型所需的煤体力学参数见表1。

表1 煤体力学参数

图2 数值模型及网格单元划分

3 数值模拟结果分析

3.1 钻孔周围应力场分布规律

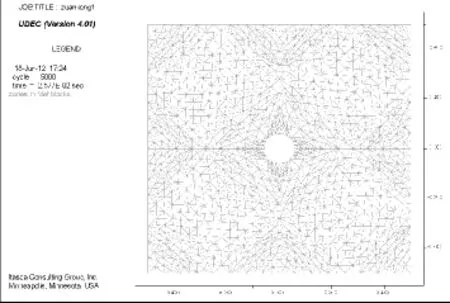

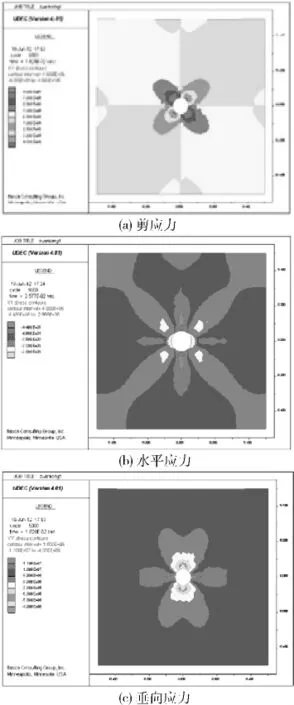

钻孔周围应力分布如图3所示。其中,图3(a)表明:钻孔周围剪应力呈对称的“X”状分布,且最大剪应力可达4MPa。图3(b)表明:钻孔周围水平应力也基本呈对称分布,且最大水平应力可达4.4 MPa,水平应力较大值在垂向上分布较多,且在距离孔壁较近的范围内钻孔的应力分布反而较小,甚至在孔壁处可接近于0,从力学角度来分析,这是因为在钻孔开挖之后,由于钻孔周围产生应力集中,当产生的集中应力超过煤体的强度时,煤体发生屈服,从而产生卸压过程,孔壁附近的应力自然降低。图3(c)表明:垂向应力在水平方向较大,在垂直方向应力分布较小,因此,钻孔在顶部、底部产生的卸压区较大,左右两侧卸压区较小。

3.2 钻孔周围位移场分布规律

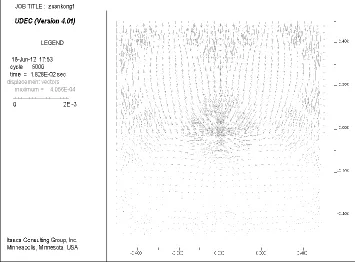

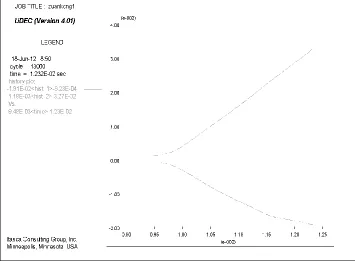

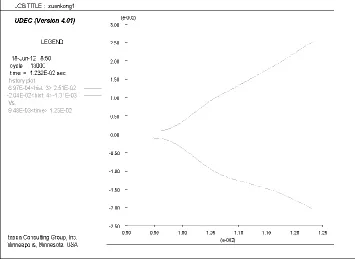

煤层经过打钻后,在钻孔周围产生卸压区、应力集中区和原岩应力区,由于钻孔周围应力场的变化必然导致钻孔周围应变发生变化,应变和位移之间有着必然的联系。由前文的理论计算可知,打钻后孔壁处的径向应力为0,但是随着向煤体深部的转移钻孔的径向应力不再为0,而是逐渐增大,并且径向应力朝着钻孔的临空面,这就导致孔壁必然向临空方向产生位移;另一方面,孔壁周围煤体受到环向和轴向的压应力,两向受压等效于单向受拉,此时,在钻孔的径向也产生拉应力,拉应力同样会导致孔壁周围的煤体向临空面发生位移。图4为打钻过后钻孔周围的位移场分布情况,可以明显看出,钻孔周围的煤体向临空面发生位移,最大位移为4mm左右,从图4中可以发现模型上半部分和钻孔周围的位移分布最为密集,而模型的下半部分位移分布比较均匀,这是因为钻孔周围产生卸压和自重应力的缘故。图5、图6分别钻孔上下孔壁和左右孔壁处的位移随时间的变化,通过比较可以发现,钻孔在上部孔壁处的位移最大,能够达到钻孔底部孔壁位移的两倍,而左右孔壁处的位移很紧接近。

图3 钻孔周围应力场分布图

图4 钻孔周围位移场分布图

3.3 钻孔的破坏形式

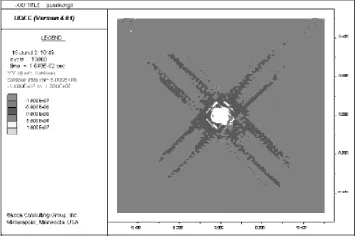

煤层钻孔的破坏形式非常复杂,钻孔的破坏必然受到地应力和煤体的物理力学性质控制作用,实际上钻孔的破坏与否,就是煤层钻孔周围所受的应力和钻孔周围煤体所能承受的最大应力之间的斗争结果,当煤体所有的应力超过煤体强度时,煤体会发生塑性破坏,如果煤体所受的应力小于煤体的强度时,煤体不会发生塑性破坏。煤岩体的破坏形式,一般为拉伸破坏和剪切破坏。由图7可以看出,在钻孔周围有小部分范围发生拉伸破坏或者劈裂破坏,在孔壁附近发生了“V”状破坏,再往煤体深部有很明显的塑性剪切带,塑性剪切带呈“X”状分布。

图5 钻孔顶、底部孔壁处的位移随时间的变化规律

图6 钻孔左右孔壁处的位移随时间的变化规律

图7 钻孔周围的破坏形式

实际上,影响钻孔稳定性的因素很多,主要因素包括:①钻孔所处应力环境,即煤体所受到的地应力;②煤层瓦斯压力,瓦斯压力越大,煤体强度越低,煤体越容易发生破坏;③外界人为影响,如打钻过程中对煤体的扰动等等。

4 结论

1)建立了煤层钻孔的数值模型,通过UDEC数值模拟软件对钻孔周围的应力场、位移场分布和钻孔的破坏形式进行模拟研究。

2)讨论了煤层钻孔的破坏形式,结果表明:煤层钻孔主要以剪切破坏为主,孔壁处呈“V”状破坏和小部分拉伸破坏,孔周煤体深部呈共轭的“X”状剪切破坏。

3)钻孔周围应力环境、煤层瓦斯压力、外界人为影响为影响钻孔稳定性的主要因素。

[1]王永龙,翟新献,孙玉宁.刻槽钻杆应用于突出煤层钻进的合理参数研究[J].煤炭学报,2011,36(2):304-307.

[2]林柏泉,李庆钊,杨威,等.基于千米钻机的“三软”煤层瓦斯治理技术及应用[J].煤炭学报,2011,36(12):1968-1973.

[3]王永龙,孙玉宁,翟新献,等.松软突出煤层新型钻进技术研究[J].采矿与安全工程学报,2012,29(2):289-294.

[4]河南理工大学.突出煤层扒孔降温钻具及其钻进方法:中国,200610111830.7[P].2008-02-27.

[5]梁运培.煤层钻孔喷孔的发生机理探讨[J].煤矿安全,2007(10):61-65.

[6]孙玉宁,王永龙,翟新献,等.松软突出煤层钻进困难的原因分析[J].煤炭学报,2012,37(1):117-121.

[7]王振,梁运培,金洪伟.防突钻孔失稳的力学条件分析[J].采矿与安全工程学报,2008,25(4):444-448.

[8]后藤龙彦,王学仁.关于煤层钻孔动态的室内试验[J].煤炭技术,1990(6):32-37.

[9]沈明荣,陈建峰.岩体力学[M].上海:同济大学出版社,2007.

[10]王泳嘉,邢纪波.离散单元法及其在岩土力学中的应用[M].沈阳:东北工学院出版社,1991.