64-115型空压机冒黑烟故障分析

周爱光,张寅虎,赵刚栋

(1.91202部队,辽宁葫芦岛 125000;2.4808工厂威海修船厂,山东威海 264200)

64-115型空压机冒黑烟故障分析

周爱光1,张寅虎2,赵刚栋2

(1.91202部队,辽宁葫芦岛 125000;2.4808工厂威海修船厂,山东威海 264200)

文章针对64-115型空压机冒黑烟问题,从柴油机燃油系统着手,结合开式喷油系统的特点,对冒黑烟故障进行系统分析和研究,提出有效的解决方法,使这一困扰装备保障的难题得到较好的解决。

64-115空压机;冒黑烟;开式喷油器

64-115型自由活塞式空压机是一种由内燃机活塞直接带动压缩机活塞进行工作的空气压缩机,其动力装置为一种自由活塞水平对置、机械增压、开式喷油的2冲程柴油机。由于柴油机除启动和过渡工况外,均按点工况运行,稳定运转时转速与负荷基本恒定,因此燃油系统中没有调速器。该空压机在使用过程中经常会遇到排气冒黑烟故障,本文根据空压机工作时负荷稳定的特点,重点从燃油系统分析,总结冒黑烟故障的发生机理和修理措施。

1 冒黑烟故障的发生机理

传统增压式柴油机冒黑烟故障的主要原因有:供油量偏大、喷油时间晚、喷油雾化不好、燃烧空气量不足等。虽然该型空压机的动力装置与传统增压式柴油机在结构上有明显区别,但是燃烧机理一致,均是在压缩上止点前喷油并压燃点火工作,因此认为该空压机冒黑烟故障的机理与传统增压式柴油机相同,但是在细节上会有些区别。

1.1 供油量偏大

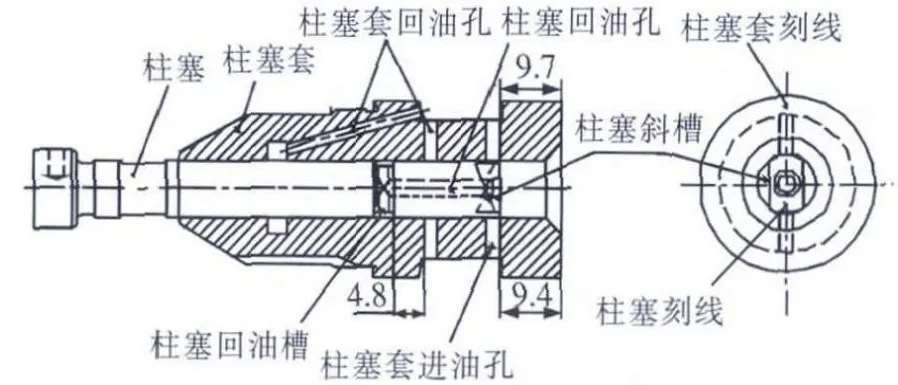

由于该柴油机工作时处于点工况,单位时间压气量与每循环供油量已标定 (为标准值),供油量偏大会导致柴油机工作偏离标定工况,进而可能产生冒黑烟现象。柴油机燃油系统的供油量大小主要受柱塞的有效工作行程控制,对于质量合格的柱塞偶件,供油量的大小取决于柱塞斜槽关闭柱塞套进油孔的时刻,图1所示位置为零供油位置,此时柱塞完全遮蔽进油孔。为了满足空压机可靠的停车,要求在零供油位置时柱塞套上的刻线与柱塞上的刻线重合。工作时供油量的大小可以通过转动柱塞调整。如果空压机工作时冒黑烟,但通过调整齿条位置可以改善,则需要检查在零供油位置时柱塞上的刻线与柱塞套上的刻线是否重合。因此选择质量合格的柱塞和保证零供油位置时柱塞与柱塞套刻线重合是避免柴油机冒黑烟的必要条件。

图1 柱塞偶件示意图

1.2 喷油时间过晚

喷油时间过晚会造成柴油机工作冒黑烟。该柴油机的喷油时间要求是:在活塞组向内运动至距中央27~29 mm时,开始喷油,到距中央17~19 mm时,喷油结束。影响喷油时间的因素有:凸轮在轴上的安装角度;同步齿轮在齿条上的啮合位置;柱塞和柱塞套的相对高度。必须按规定顺序检查调整。最终不仅要保证喷油时间在规定范围内,而且柱塞与凸轮基圆接触时柱塞顶面距柱塞套顶面的距离为 (9.4±0.1)mm时,即可确定喷油时间调整准确。

1.3 喷油雾化不良

该型柴油机使用的开式喷油器,结构简单,但是雾化质量相对于闭式喷油器较差,而且同时存在喷油的始点与终点不准确,滴油等缺点。为有效克服以上缺点,在供油时采用特定的凸轮型线以提高柱塞速度的方法来解决。根据这种开式喷油系统的特点,总结有3种因素可能对喷油雾化构成影响。

1)油泵的压力变化影响喷油雾化。该型空压机的高压油泵为单凸轮往复转动供油,高压油泵凸轮在活塞内止点与外止点之间约260°的范围内转动。分析图1,在喷油时间调整完全准确的情况下,柱塞从离开凸轮基圆至喷油结束的运动行程为4.8 mm。当柱塞运动4.8 mm的行程时,摇臂上的滚轮即运动到凸轮70°的位置,此时的滚轮升程约为5.3 mm(计算过程省略)。如果在调整喷油时间时,喷油时间满足要求,但是柱塞与凸轮基圆接触时柱塞顶面距柱塞套顶面的距离大于 (9.4±0.1)mm时,则会造成喷油结束时柱塞行程大于4.8 mm,造成凸轮喷油段型线后移,型线后移的结果会造成喷油末端压力降低;同时喷油过程中活塞向内止点做减速运动,凸轮转速也相应降低,也会使喷油压力降低,二者共同影响加剧了喷油雾化不良,造成排气冒黑烟。而当柱塞顶面距柱塞套顶面的距离小于 (9.4±0.1)mm时,则会影响到柱塞的充油效率以及柱塞可能与出油阀干涉。因此在调整喷油时间时一定要在满足喷油时间准确的同时确保柱塞与凸轮基圆接触时柱塞顶面距柱塞套顶面的距离为 (9.4 ±0.1)mm。

2)输油阀的截止特性影响喷油雾化。输油阀在开式喷油系统中作用主要是保证燃油系统有相对准确的喷油始点和终点,避免滴油和后燃,同时也可以防止燃烧室中的高压燃气返回至燃油系统中。柴油机工作时,由于柱塞回油孔的节流作用,实际供油量会大于几何供油量,如果输油阀截止失效,不仅会造成喷油时间不准确,雾化不良,也会造成喷油延续和供油量偏大。

输油阀的截止特性主要体现在密封性上。如图2所示,如果密封面1、3发生泄漏,将会导致高压燃油泄漏至低压系统中,使得燃油量减小和雾化变差,如果密封面2、4发生泄漏,将会导致燃油的喷射和停止时间准确性变差,同时高压燃气可能会进入燃油系统,造成高压油管发热。

图2 输油阀示意图

3)喷油器影响燃油雾化。该型开式喷油器的工作原理是:喷油器工作时,2股油流经过斜油孔,沿着出油槽以极高的速度在喷孔位置迎面相互撞击,在燃烧室中形成扇形锥体状的雾化,喷油器结构如图3所示。影响喷油器雾化的结构因素有:出油槽与喷孔的尺寸,喷油器头部研磨密封面的密封情况以及出油槽的位置对称情况。

图3 喷油器结构示意图

由于2个斜油孔直径为0.9 mm,2个出油槽为0.3 mm×0.3 mm的方孔,喷孔直径为0.7 mm,从各个油孔的截面积分析,实际的加速雾化喷嘴应该为出油槽,其尺寸的大小直接影响雾化性能。出油槽尺寸过大,将会造成实际的喷射压力降低,喷雾的颗粒度增大,雾化性能变差。过大的喷孔和较低的喷射压力也会造成油束的穿透性增强,导致大量的油滴直接撞击到较冷的汽缸壁表面,无法与新鲜空气充分混合燃烧,使得燃烧恶化。喷油器头部的研磨密封面为油流创造了一个相对完整的加速通道,如果该面密封性较差,将会使得油束通过油道时发生泄漏,压力降低,喷出的油雾形状发生变化,均不利于燃油在燃烧室中与空气充分混合,不利于燃烧;如果出油槽在加工时的对称性不好,将会造成2股油束在撞击时不充分,雾化不良,也会造成燃烧恶化。

1.4 新鲜空气量不足

空压机在工作时,如果空气过滤器发生堵塞,扫气泵的气阀漏气,或者扫气泵的阀板安装不正确,均会造成柴油机换气效果差,较少的新鲜空气使得进入汽缸的燃油无法充分燃烧,进而造成燃烧恶化,产生冒黑烟故障。

2 燃油系统故障件修复的可行性研究与实践

64-115型空压机的燃油系统零部件由于生产批量小,厂家单一,造成了配件价格昂贵,修理成本大。而且目前在修理过程中更换的很多原厂家生产的新配件也存在质量问题,使得空压机冒黑烟故障难以排除,因此对于一些旧配件进行修复研究具有很大的现实意义。

2.1 输油阀

如图2所示,在检修输油阀的过程中,发现输油阀的各个密封面位置的密封性均不同程度的存在问题。密封面2、4位置由于是周期性密封,而且工作时有大量燃油在压出阀开启时流过,而且燃油压力大,流速高,容易造成气蚀;密封面1、3位置为静密封,相对可靠性较好。对于已经发生气蚀的零件要予以更换,未发生气蚀的密封面可以研磨修复。此外,压出阀与内、外阀座的配合间隙为0.029~0.043 mm,有些配件在检修时或者选配压出阀之后,发现配合间隙过大,超出标准要求,此时可以对圆柱形配合面进行修复,以增加尺寸,满足配合要求。输油阀的可靠性是通过在阀的上端用0.5 MPa的空气保压并持续15 s不泄漏,或者直接装机试验。由于该型出油阀构造精密,分解不便,因此在修前试验时未发现有排气冒黑烟故障时,可不予分解。

2.2 喷油器

如图3所示,在检修过程中发现喷油器存在的主要问题是喷针与喷嘴的配合间隙过大,标准要求为0~0.026 mm,而实际检修过程中发现个别间隙竟达到0.2 mm。喷油器工作时喷针与喷嘴均为静止,圆柱配合面主要起对中作用,过大的配合间隙会造成喷针与喷嘴的对中性不好,进而造成喷油器头部的研磨密封性无法保证。修复喷针与喷嘴的配合间隙的方法主要是给喷针的配合圆柱面上电镀以补充材料,填补间隙。而且有时候喷嘴的内孔呈现圆锥形,此时要精确测量尺寸,根据配合要求在喷针的两段配合面上电镀不同厚度的材料,以保证配合密封性,修复完成后需要重新研磨喷油器前端的密封锥面,检查并疏通油孔、油槽。

3 燃油系统存在的固有缺陷与改进探索

该型空压机所使用的开式喷油系统已经被现代柴油机所淘汰,原因是开式喷油系统相比闭式喷油系统在燃油雾化、燃油的精确喷射与停止方面存在固有缺陷。为彻底改善目前该开式燃油系统的不足,从理论上分析,可以在保证原始单循环的供油量和喷油时间不变的前提下,用一套目前技术成熟和成本较低的柴油机燃油零部件替换改进。改进时需要重新设计喷油凸轮,沿用旧泵体和柱塞偶件,泵体做少量改进以实现出油阀偶件的装配,安装闭式喷油器,喷油器喷孔位置需重新调整,以满足扇形椎体状的雾化。经过上述改进,原来的开式喷油系统转化为闭式喷油系统,一方面增加空压机工作可靠性,另一方面如果做大量改进则可以降低修理成本。

Beginning with the fuel system in diesel engine,combining the character of the open oil-injection system,a systematic analysis and research to the fault of black smoke is given and some effective methods are put forward to solve the problem,which puzzled people in equipment-guarantee.

64-115 air compressor;giving black smoke;open oil-injector

U673

C

1001-8328(2013)05-0015-03

周爱光 (1962-),男,辽宁新民人,高级工程师,大学本科,主要从事舰船修理工作。

2013-04-19