某舰减摇鳍的故障分析与排除

赵利家,刘芝崇

(4810工厂,辽宁大连 116041)

某舰减摇鳍的故障分析与排除

赵利家,刘芝崇

(4810工厂,辽宁大连 116041)

文章阐述了某舰JQB-4型减摇鳍出现的复零压力过低和补油压力高以及跑鳍故障的原因及排除方法,特别是针对复零压力过低故障,通过分析排查,查找出液压系统阀件延时动作有误差的隐性故障,可供修理此型减摇鳍的人员参考。

减摇鳍;复零压力;补油压力;跑鳍;故障;分析与排除

某舰配备有4台JQB-4型减摇鳍,2005年曾进行过液压系统升级改造,采用PLC控制,提高了减摇鳍自动控制功能,液压元件的精度及控制功能也相继提高。在航行期间,该舰减摇鳍液压和控制系统出现复零压力过低和补油压力高以及跑鳍故障,本文通过对此次故障排查、分析、处理,总结故障原因及排除措施,为同行人员提供借鉴。

1 液压控制系统故障现象

该舰在航行期间,减摇鳍出现复零压力过低和补油系统压力高以及跑鳍故障,具体故障现象如下所述。

1)当减摇鳍液压机组停机时,复零压力应为10 MPa并保持不降低,以使鳍角复零。但后舱右减摇鳍液压机组在停机时,复零压力过低,只有1.0 MPa,鳍叶无法恢复到零位。

2)机组在运转未投入转鳍工况下,补油压力应为1.2~1.3 MPa,但后舱左减摇鳍出现补油压力高且在1.5 ~3.0 MPa之间波动现象。

3)当机组在运转但未投入转鳍工况时,后舱右减摇鳍鳍叶稳定不了,出现跑鳍现象。

2 液压控制系统的原理和组成

1)主油路系统,由主泵 (伺服变量型轴向柱塞泵)、电液伺服阀、反馈装置、主阀组及管路组成。电液伺服阀和反馈装置安装在主泵的壳体上,其中电液伺服阀把电信号变换成液压信号,控制主泵的变量机构,以控制主泵供油的大小与方向。反馈装置中的电位器与泵变量机构的活塞杆直接连接,随活塞杆的轴向移动,将其位移量变换成电信号,反馈回电控系统。主阀组由电磁溢流阀、4个补油单向阀和通油块组成。通油块的内通道与相应的阀沟通,其外接油口通过管路分别与主泵、液压油缸通油块连接,构成转鳍回路。

2)复零、补油和伺服油路系统,由副泵 (双联叶片泵兼复零、补油、伺服3个功能)、副阀组、单向阀及管路组成,副阀组由复零/补油电磁换向阀、3只溢流阀、1只液控单向阀及通油块组成。通油块的内通道与相应的阀沟通,其外接油口通过管路与副泵、复零油缸、滤油器、电液伺服阀、主阀组等连接,分别构成复零回路、伺服回路、补油回路。

3)手动复零系统,由手摇泵、单向阀及管路组成,其油路直接与复零油缸的油口相连,用手摇泵泵油,压力油直接进入复零油缸。

3 原因分析及排查

通过分析该减摇鳍液压工作原理,对本次出现的故障现象进行分析和排查。

故障一:对减摇鳍停机时,复零压力过低的故障原因分析。复零回路的液压原理为,当液压机组启动后,在复零回路上的复零/补油电磁换向阀延时供电,滑阀阀芯在弹簧的作用下推向一侧,阀内形成通路,副泵的压力油直接流过换向阀到达液控单向阀,顶开阀芯后,直接到达复零油缸内,推动活塞使鳍叶处在零位不动。

电磁换向阀通电后,滑阀阀芯在电磁力作用下推向另一侧堵住复零通路,开通补油通路,其中一部分压力油通向液控单向阀的控制通路,打开单向阀阀芯,复零油缸内的压力油反向泄到回油路进入油箱内;另一部分压力油进入补油回路上,通过滤油器到达转鳍油路主阀组上,通过补油单向阀不断补充转鳍油路,保持转鳍油路充满压力油。而转鳍油路上的电磁溢流阀开始通电,滑阀阀芯在电磁力作用下向一侧推动,截断转鳍2个工作油路的中间通路,进入机组运转状态。

当需要停机时,按动停机按钮,首先主油路电磁溢流阀断电,滑阀阀芯在弹簧力作用下向另一侧推动,接通2个工作油路的中间通路,转鳍压力下降,继而复零/补油电磁换向阀断电,复零回路接通,补油路压力油又流过复零/补油电磁换向阀到达液控单向阀,顶开阀芯后,直接到达复零油缸内,推动活塞使鳍叶处在零位不动,机组停机。这时由于液控单向阀具有止回作用,阻止复零油缸内的压力油回流,继而保持复零压力不降低。

减摇鳍停机时复零压力过低初步分析原因有2方面:一是复零油缸内活塞密封件密封不严,导致高低压腔串通。在停机状态时,因为复零油缸与转鳍油缸相通,转鳍油路处于低压区,而复零油路处于高压区,由于复零活塞密封件密封不严,高压油泄到转鳍油缸内,使复零压力降低。二是补油油路上的液控单向阀如密封不严,导致复零压力油回流到油箱内,使复零压力降低。

为了证明复零油缸内的密封件是否密封不严,在停机状态时,用手压泵打压试验检查,复零压力还是保持不住,这说明油缸内的密封件密封不严。复零油缸拆卸、分解后,检查发现活塞上的密封圈已压平,失去密封效果,于是将密封圈换新,组装安装。液控单向阀拆卸、分解后,检查发现阀头的导向杆断裂,导致阀头密封不严,于是将液控单向阀换新安装。首先用手摇泵打压试验检查,复零压力上升到10 MPa后保持不变,但经再次启动机组试验,还是在停机时复零压力仍然过低。

油缸密封圈及液控单向阀都换新,复零液压系统中的关键原因也排除了,停机状态的复零压力还是过低,怀疑是自动控制系统出现问题,因为该舰减摇鳍曾升级改造过,提高了自动控制功能。经查阅该型减摇鳍升级改造后维修说明书,了解到该自动系统有一套可编程控制模块 (PLC),用来控制复零/补油电磁换向阀及主油路电磁溢流阀的接通或断开的延时,即2DT复零/补油电磁阀、1DT转鳍电磁阀延时为4 s。

当液压机组启动时,按下启动按钮,机组运转,复零/补油电磁换向阀首先延时4 s通电,形成复零通路,副泵的压力油直接通向复零油缸,推动活塞使鳍叶复零,4 s后复零/补油电磁换向阀通电,复零回路截断,补油回路接通,进入机组运转状态,这时主油路电磁溢流阀开始通电,滑阀阀芯在电磁力作用下向一侧推动,截断2个工作油路的中间通路,主泵的压力油相继进入到转鳍油缸,进行转鳍动作。

当停机时,按下停机按钮,首先主油路电磁溢流阀断电,滑阀阀芯在弹簧力作用下向另一侧推动,接通2个工作油路的中间通路,转鳍压力下降至零,同时复零/补油电磁换向阀4 s后断电,复零油路接通,鳍叶复零,机组再运转6 s后停机。

经检查后舱右减摇鳍复零/补油电磁换向阀停机按钮按下后6 s后断电,而前舱2台减摇鳍复零/补油电磁换向阀停机按钮按下后4 s后断电,分析原因为当液压机组需要停机时,按下停机按钮,复零/补油电磁换向阀4 s后断电,滑阀移动接通复零油路,压力油通向复零油缸推动活塞使鳍叶复零位,而如果总共停机延时为10 s,复零/补油电磁换向阀的延时为4 s,剩下6 s为复零时间。

而后舱右减摇鳍复零/补油电磁换向阀的延时为6 s,剩下4 s为复零时间;前6 s复零/补油电磁换向阀还是处于补油回路状态,而当复零/补油电磁换向阀处于复零回路状态时,由于弹簧推动滑阀复位需要时间及阀孔直径小节流和管路流动阻力等原因,压力油从充满复零油缸到建立起压力需要一段时间,而4 s内还没来得及建立压力,液压机组就停止运转,所以复零压力过低;而让复零/补油电磁换向阀的延时提前为4 s,剩下6 s时间去进行复零工况,在停机前,就来得及建立起复零压力,停机后,由液控单向阀止回,故复零压力就能保持10 MPa不降低。

此故障最终原因还是在于调整复零/补油电磁换向阀及主油路电磁溢流阀延时动作有误差,将复零/补油电磁换向阀的延时提前为4 s,再次启动液压机组试验,复零压力就能保持10 MPa不降低,故障排除。

故障二:对后舱左减摇鳍由复零工况转至转鳍工况时出现补油压力高,在1.5~3.0 MPa之间波动的故障,通过液压工作原理可知,补油油路与转鳍主油路相连,以便转鳍时,不断向转鳍主油路补油;当减摇鳍液压机组在复零工况时,补油泵的压力油应该直接通过复零/补油电磁换向阀进到复零油缸内,使复零压力升高,而靠滑阀密封阻断补油油路,主泵斜盘处在零位,无液压油输出,故补油系统及转鳍系统应无压力,而机组在运转但未投入转鳍工况时,补油压力应为1.2~1.3 MPa,转鳍压力应随鳍叶负载大小变化,转鳍压力应与补油压力一致。

怀疑主油路电磁溢流阀、补油单向阀泄漏导致主油路压力泄到补油油路内,产生压力升高及波动现象。将其拆卸分解检查,电磁溢流阀阀芯与阀孔表面没有拉毛现象,也没有卡滞现象;但发现有2个单向阀的密封线有些拉毛,手感很明显,问题应该出在阀头与阀座密封不严这里,可是现场没有单向阀的备件,于是将前左减摇鳍的单向阀拆卸2个与其对换。经过试验,故障还是没有排除;而通过前左减摇鳍对密封不严的单向阀进行试验没有故障,问题不在单向阀上。

难道是复零/补油电磁换向阀滑阀位置不对,造成机组在运转未投入转鳍工况时,补油泵有一部分复零压力油,泄漏到补油油路上,导致补油压力升高。将复零/补油电磁换向阀拆卸分解检查,没有发现弹簧、滑阀等损坏情况,电磁线圈的电压也正常,经测量在30 V左右。因无法判断弹簧弹力是否不够及滑阀位置是否在正确位置,将前左减摇鳍的复零/补油电磁换向阀再次与其更换,试验结果表明故障仍未排除。

通过与其他舱减摇鳍试验比较,终于发现其他减摇鳍在运转状态时,转鳍压力表及补油压力表都是显示压力的,且补油压力总是处在1.3 MPa,而转鳍压力不时地波动;但后左减摇鳍的转鳍压力表几乎不显示压力,补油压力表显示1.5 MPa,并不时升到3.0 MPa,而且调整补油回路溢流阀也无变化。难道是压力表接错了,经过现场检查表管确实是转鳍压力表与补油压力表接反了,将2个压力表表管接头互换,再次试验故障消失了。

故障三:对机组在运转但未投入转鳍工况时,后舱右减摇鳍鳍叶锁不住,出现跑鳍现象分析原因为,当减摇鳍液压机组启动运转时,复零/补油泵压力油通过复零/补油电磁换向阀进入补油工况;伺服泵为主泵提供供伺服活塞及斜盘改变方向及流量的伺服压力油。当鳍叶由于自重进行偏转时,鳍角发讯器将偏转信号反馈给电液伺服阀,伺服油路的压力油经电液伺服阀将压力油供给伺服活塞,从而改变斜盘的偏转方向和偏转角度,主泵开始向转鳍液压缸输出压力油,将偏转的鳍叶转至零位。

通过分析可能是主泵伺服活塞电位器调整位置不对,本来是主泵斜盘在零位,而电位器反馈误差信号,导致给主泵电液伺服阀一个不在零位的信号,促使斜盘错误动作,发生跑鳍现象;对电位器进行调整,经试验没有效果。

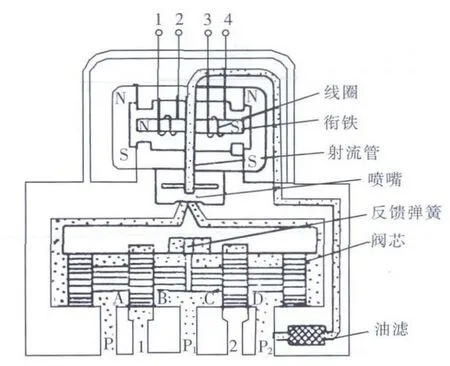

最后怀疑是电液伺服阀零位有问题。此主泵电液伺服系统所采用的是CSDY1-30型射流管式电液伺服阀,如图1所示,射流管及喷嘴一方面受衔铁的动作而可发生一定的偏转,另一方面还受主阀芯动作而牵动反馈弹簧使其偏转。伺服压力油Ps一路经过过滤器进入射流管由喷嘴流出,另一路则进入主滑阀,由滑阀控制其通路。

图1 CSDY1型射流管式电液伺服阀简图

当无信号电流输入干式力矩马达时,衔铁处于正中间位置,射流管不发生偏转,则喷嘴流出的压力油分别均匀地流入两接受器支管,主阀芯左右两端压力相同,主阀芯处于中位 (零位),主滑阀(阀芯)输出的流量为零。

当有信号电流输入力矩马达时,力矩马达的衔铁偏转,并带动射流管及喷嘴偏转。若射流管顺时针偏转,则喷嘴流出的压力油进接受器左支管。结果主滑阀左端油压升高,右腔压力下降。主阀芯在压差作用下向右移动。主滑阀右腔油液从接受器右口溢出。主阀芯的右移使压力油Ps由A腔入通道1,输出一定的流量。同时,主阀芯右移时,反馈弹簧的反馈力矩反馈到射流管组件,使射流管喷嘴趋于中位,接受器两腔的油压差又渐小到趋于零压差。即滑阀由于两端压差趋于零而在新的位置上保持不动,即滑阀实现了一个相应的位移,这时阀输出稳定的液流量 (通道2处的油液流回油箱)。

通过此工作原理分析判断,故障原因应该是干式力矩马达在无信号电流输入时衔铁不在零位、反馈弹簧损坏或主滑阀阀芯拉毛引起的,导致鳍叶不在零位。为快速判断故障,拆卸后左减摇鳍电液伺服阀安装到后右减摇鳍上进行试验,故障消失。

4 结束语

减摇鳍作为舰船在恶劣海况下最大限度地维持静水航行舒适度的必不可少的设备,尤其是舰船远航保障、出岛航行执行重大任务更为重要。能快速准确地查找故障点是保障减摇鳍持续正常工作的首要条件,本文通过分析排查,总结了JQB-4型减摇鳍出现的复零压力过低和补油压力高以及跑鳍故障的原因及排除方法,特别是针对复零压力过低故障,查找出液压系统阀件延时动作有误差的隐性故障,为参与此型减摇鳍修理的人员提供参考,也为该舰远航执行任务提供了可靠保障。

Failure causes and elimination methods are expounded for the low zero pressure,the high compensating oil pressure and the angle instability of stabilizer indicator which presented in Type JQB-4 stabilizer of some vessel,especially aiming at the failure of the low zero pressure.By analysis and elimination,the auther finds out the hidden failure of the delay action errors on hydraulic valves,which is very valuable for the persons participating in stabilizer repair of this type.

stabilizer;zero pressure;compensating oil pressure;angle instability of stabilizer indicator;failure;analysis and elimination

U672

C

1001-8328(2013)05-0018-04

赵利家 (1971-),男,辽宁大连人,工程师,大学本科,主要从事舰船动力装置修造工作。

2013-05-10