高闪点喷气燃料的热氧化安定性能研究

王 欣,胡泽祥

(中国人民解放军海军92117部队,北京 100072)

喷气燃料是由烃类化合物组成的复杂混合物,除用作发动机燃料外,燃烧前还作为飞行器的一些部件的冷却剂而参与到整个飞行器的热交换中。随着飞行速度的增加,飞行器与空气摩擦所产生的大量热能会引起油箱燃料温度的升高,喷气燃料作为航空发动机润滑油、液压油以及电器设备等部件的冷却剂同样受到加热,在受热过程中(150~350℃),喷气燃料中的一些组分会与其中的溶解氧(质量分数不大于70μg/g)反应生成过氧化物并最终形成沉积物或固体沉淀物,这些生成的沉积物会堵塞燃料管线、喷嘴、精密阀件和腐蚀密封物质,甚至影响燃料换热器、过滤器以及阀件的正常运转,从而可能破坏发动机的正常工作,甚至导致飞行失败[1-2]。

热氧化安定性是指高闪点喷气燃料在高温和溶解氧存在的条件下抵抗油品变质的能力,高闪点喷气燃料的热氧化沉积主要发生在150~315℃,形成氢过氧化物或固体沉积物。当飞机以高超音速飞行时,燃料的温度将超过其临界值(370~400℃),此时燃料会迅速裂解为小分子并吸收大量的热,燃料在裂解过程中不可避免地产生积炭,进一步受热结焦,生成热裂解沉积物[3],这就是高闪点喷气燃料的高热安定性问题。喷气燃料的热氧化安定性受各种因素的影响,外部因素包括温度、压力、气液比、空气溶解度、接触材料等,内部因素主要是燃料中的烃类组成和非烃类化合物,特别是硫醇和二硫化物是影响喷气燃料热氧化安定性的主要因素[4]。本课题采用JFTOT试验法对实验室制备的高闪点喷气燃料的热氧化安定性能进行研究,并研究铜离子和铁离子对高闪点喷气燃料的热氧化安定性能的影响。

1 实 验

1.1 主要原料

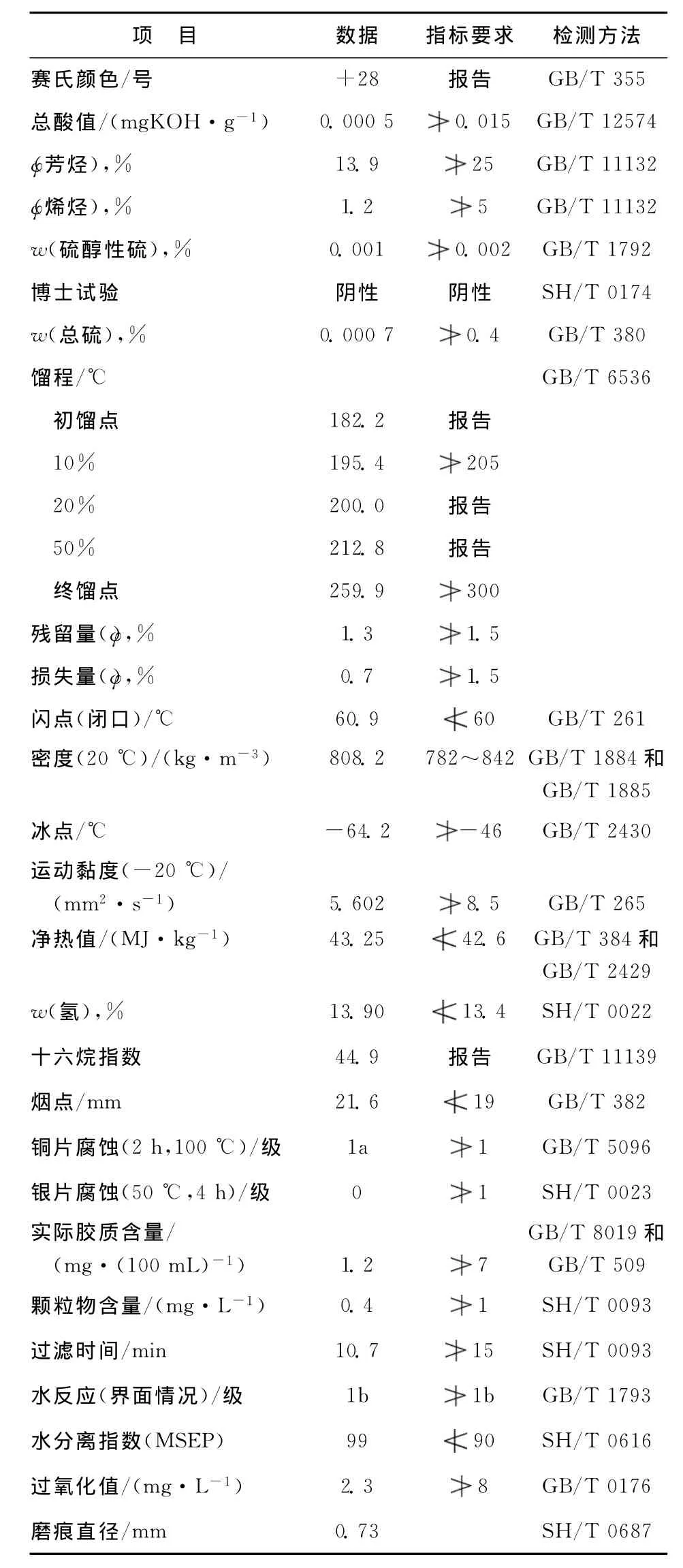

将加氢裂化喷气燃料馏分通过实验室切割、分馏等方式制备高闪点喷气燃料样品,其主要性质及指标要求见表1。

1.2 主要仪器

采用美国ALCOR公司生产的JFTOT-F230型试验机测试高闪点喷气燃料样品的动态热氧化安定性能。

采用荷兰FEI公司生产的Quanta200型扫描电子显微镜(SEM)对高闪点喷气燃料样品动态热氧化安定性测定前后的样品管进行电子扫描。

采用美国EDAX公司生产的EDX-GENESIS 60S型X射线能谱仪对高闪点喷气燃料样品动态热氧化安定性测定后的样品管管壁沉积物进行EDX分析。

1.3 试验方法(JFTOT试验法)

喷气燃料动态热氧化安定性评定方法(ASTM D3241,GB/T 9169)简称JFTOT 试验法,是模拟航空涡轮发动机燃料系统的实际工作情况,以试验管管壁生成的沉积物的颜色级别和试验过滤器元件前后的压力降来考察高闪点喷气燃料的热氧化安定性[5]。

表1 高闪点喷气燃料样品的主要性质及指标要求

试样以规定流量送入系统,经过预热器(模拟发动机润滑油换热器)进入一个加热的过滤器(代表发动机加热部件内燃料喷嘴面积和小的燃料通道),在加热过滤器中有一个精密的不锈钢粉末烧结的过滤片,该过滤片可以捕集试验过程中试样变质生成的产物,变质产物沉积的程度用过滤器前后的压差表示。试验结束时,将过滤器前后压差的大小和预热器内管壁表面沉积物的颜色级别(简称管评级)作为在试验温度下评定高闪点喷气燃料动态热氧化安定性的标准。

2 结果与讨论

2.1 动态热氧化安定性

在260℃的试验温度下,采用JFTOT试验法对高闪点喷气燃料样品进行动态热氧化安定性考察,试验时间为150min;为了考察切割工艺对喷气燃料本身的动态热安定性的影响,还进行了280℃和340℃下的动态热氧化试验,试验时间为150min,试验结果见表2。从表2可以看出:实验室制备的高闪点喷气燃料样品的热氧化安定性及高热氧化安定性能都非常好,动态热氧化试验中340℃下仍然无压力降及管沉积现象出现,说明该实验室切割工艺对喷气燃料本身的动态热安定性无影响。

表2 高闪点喷气燃料样品的热氧化安定性

2.2 铜离子对热氧化安定性的影响

喷气燃料在储存、运输和使用过程中常常要与不同的金属表面接触,容易引入金属离子,如铜、铁、锌离子等,这些金属离子不利于高闪点喷气燃料的热氧化安定性。各种金属中,铜具有最大的催化活性,其次是铁和铅等,其它如锌、铝和锡也能降低喷气燃料的热安定性[6]。

为了控制生产工艺及产品应用范围,以实验室制备的高闪点喷气燃料样品为基础油,模拟添加不同比例的铜离子,考察其对高闪点喷气燃料热氧化安定性的影响,结果见表3。从表3可以看出:随着铜离子质量分数的增加,过滤器前后的压差达到3.3kPa(25mmHg)所用的时间越来越短,高闪点喷气燃料的动态热氧化安定性越来越差,最后管评级达到4级,出现了孔雀蓝;当铜离子质量分数达到300μg/kg后,铜离子质量分数继续增加时,压差继续增大,但管评级变化不大。以上结果表明铜离子对高闪点喷气燃料的动态热氧化安定性影响显著。

表3 铜离子质量分数对高闪点喷气燃料热氧化安定性的影响

图1 使用前后加热管的SEM照片

对未使用的新加热管(空白管)和形成孔雀蓝的加热管(含铜离子的样品管)进行电镜分析,结果见图1。从图1可以看出,未使用过的新加热管表面很光洁;而使用后形成孔雀蓝的加热管管壁形成了致密的沉积层,沉积层表面还有不规则的小颗粒,这种不规则的表面增加了加热管的表面积,使其更容易吸附燃料中的沉积粒子。

对空白管和含铜离子的样品管分别进行EDX分析,结果见图2和表4。从图2和表4可以看出:空白管的主要成分是铝、镁;而含铜离子的样品管表面含13.75%的碳、16.44%的氧和9.59%的铜,说明其表面沉积物的成分主要为碳、氧和铜,碳、氧、铜原子数量比约为8∶7∶1,即铜在沉积物中有较大的残留,说明铜离子不仅催化了氧化反应,而且参与了氧化反应。

图2 使用前后加热管的EDX分析图谱

表4 使用前后加热管的EDX分析数据

2.3 铁离子对热氧化安定性的影响

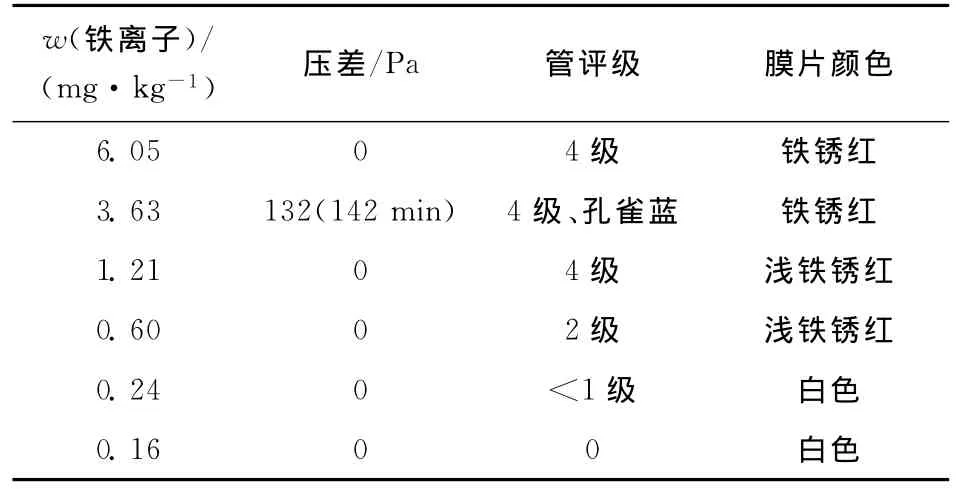

高闪点喷气燃料标准中虽然没有给出其它金属离子的限量规定,但是研究表明其它金属离子如铁、锌离子等不利于高闪点喷气燃料的热氧化安定性。以实验室制备的高闪点喷气燃料样品为基础油,模拟添加不同比例的铁离子,考察其对高闪点喷气燃料热氧化安定性的影响,结果见表5。从表5可以看出:铁离子对高闪点喷气燃料的动态热氧化安定性的影响没有铜离子显著,随着铁离子质量分数的增加,管评级越来越差,最后达到4级,但是达到4级后不一定产生孔雀蓝,即孔雀蓝的产生没有明显规律;铁离子的存在对过滤器前后的压差基本没有影响,当铁离子质量分数达到6.05mg/kg时,压差仍然为0;当铁离子质量分数为0.24mg/kg时,试验顶端滤膜为白色;随着铁离子质量分数的增加,滤膜上产生了一层铁锈红色的沉积物,这与铁离子在油中的形态和浓度有关。

表5 铁离子对高闪点喷气燃料热氧化安定性的影响

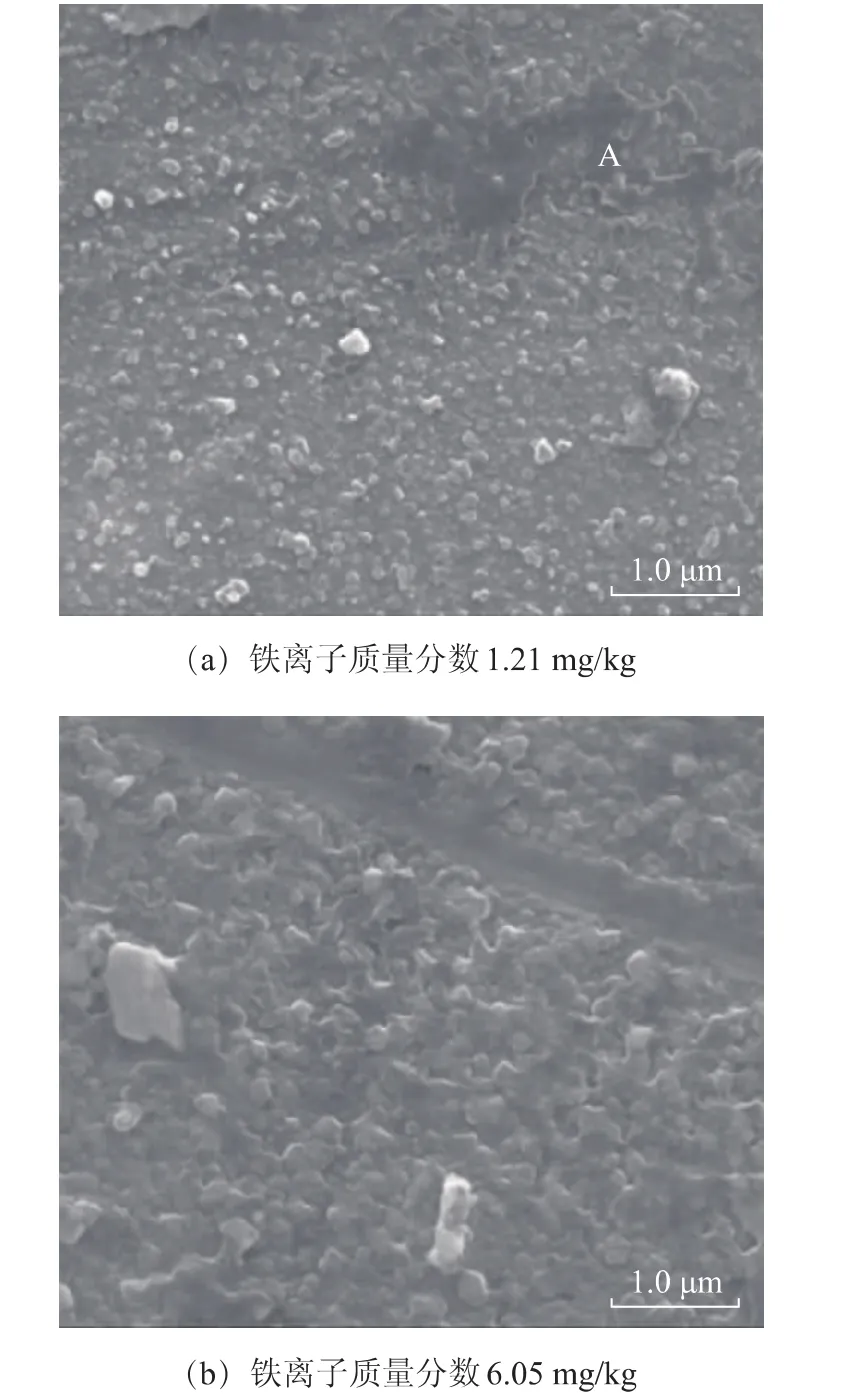

图3 加入铁离子后加热管管壁沉积物的SEM照片

对铁离子质量分数分别为1.21mg/kg和6.05mg/kg时加热管管壁沉积物进行电镜分析,结果见图3。从图3可以看出:铁离子质量分数为1.21mg/kg和6.05mg/kg时,动态热氧化试验后加热管表面均形成了致密的沉积层,在沉积层表面黏附了许多沉积物粒子,大部分呈直径为0.4~2μm的圆形状;同时,在A区域有片状的沉积物,从元素组成看,这是烃类化合物的氧化产物;随着铁离子质量分数的增加,沉积层表面的小微粒长大并连成片状,有明显层次感,说明沉积物是一层一层地沉积在加热管上的。

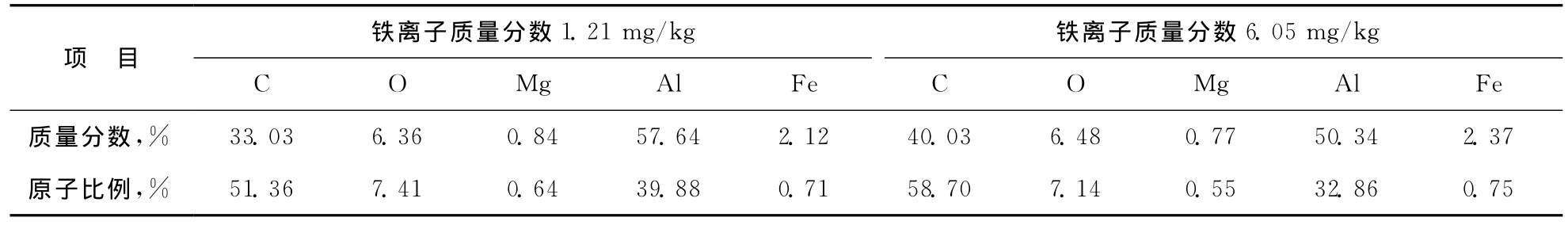

对铁离子质量分数分别为1.21mg/kg和6.05mg/kg时动态热氧化试验后的加热管管壁沉积物进行EDX分析,结果分别见图4和表6。从图4和表6可以看出:沉积层中约含有30%~40%的碳元素、6%的氧元素、2%的铁元素;随着铁离子质量分数的增加,沉积层中各元素的含量变化不大。与加入铜离子形成的管壁沉积物相比,加入铁离子后形成的管壁沉积物中碳元素的原子含量明显增多,碳、氧、铁原子数量比约为70∶10∶1,铁原子的数量相对于碳原子几乎可以忽略,因此认为铁离子只起到了催化氧化作用,加速了油品中不安定化合物的沉积,并未参与氧化反应。

图4 加入铁离子后管壁沉积物的EDX分析图谱

表6 加入铁离子后管壁沉积物的EDX分析数据

3 结 论

(1)采用JFTOT试验法对实验室制备的高闪点喷气燃料进行热氧化安定性考察,结果表明该喷气燃料的热氧化安定性及高热氧化安定性能均非常好。

(2)以实验室制备的高闪点喷气燃料样品为基础油,模拟添加不同比例的铜离子和铁离子,对氧化试验后加热管沉积物的EDX分析结果表明,铜离子不仅催化了氧化反应,而且参与了氧化反应;铁离子只起到了催化氧化作用,加速了油品中不安定化合物的沉积,并未参与氧化反应。

[1]Heneghan S P,Zabarnick S.Oxidation of jet fuels and the formation of deposits[J].Fuel,1994,73(1):35-43

[2]范启明,米镇涛,张香文,等.提高航空燃料热安定性的研究进展[J].石油技术与应用,2002,20(4):261-263

[3]Tim E.Liquid fuels and propellants for aerospace propulsion:1903-2003[J].Journal of Propulsion and Power,2003,19(6):1089-1107

[4]张广林.现代燃料油品手册[M].北京:中国石化出版社,2009:237-239

[5]GB/T 9169-2010,喷气燃料动态热氧化安定性测定法(JFTOT法)[S].2010

[6]刘治中,许世海,姚如杰.液体燃料的性质及应用[M].北京:中国石化出版社,2000:68-79