催化裂化原料特性因子的计算

程 从 礼

(中国石化石油化工科学研究院,北京 100083)

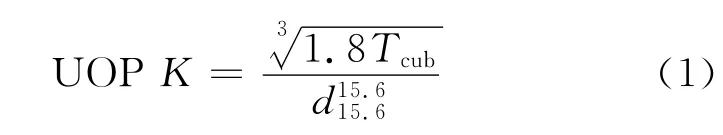

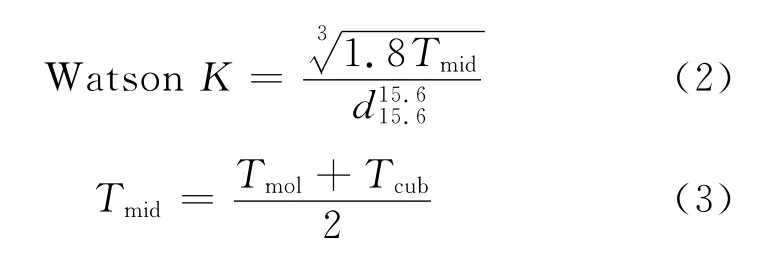

特性因数K常用于划分石油和石油馏分的化学组成,在评价催化裂化原料的质量上被普遍使用。特性因数K值又称Watson K值或UOP K值[1],是油品平均沸点和相对密度的函数,其具体的关系式如下:

式(1)中,Tcub为立方平均沸点,K;为15.6℃时油品的密度与水的密度的比值。

式(2)中,Tmid为中平均沸点,K;Tmol为分子平均沸点,K。

特性因数是一种说明催化裂化原料中石蜡烃含量的指标。K值高,原料的石蜡烃含量高;K值低,原料的石蜡烃含量低。但K值在芳烃和环烷烃之间则不能被有效区分。烷烃的K值最大,约为12.7;环烷烃的K值次之,为11~12;芳烃的K值最小,为10~11。原料特性因数K值的高低最能说明该原料的生焦倾向和裂化性能。原料的K值越高,就越易于进行裂化反应,而且生焦倾向也越小;反之,原料的K值越低,就越难于进行裂化反应,而且生焦倾向也越大。所以K值是表征油品化学组成的重要参数,常可用于关联其它物理性质。但对于含有大量烯烃、二烯烃和芳烃的二次加工产物,特性因数并不能准确地表征其化学属性,使用时会导致较大的误差[2-4]。

特性因数的计算方法有两种:一是依据馏程和密度的分析数据,由公式(1)和公式(2)再结合诺谟图查图计算;二是根据相对分子质量和密度的数据由经验关联式计算。由于在日常生产过程中,对原料通常只进行密度、残炭以及馏程等常规项目的分析,给催化裂化特性因数K值的计算带来困难。

本课题从催化裂化工业装置原料的日常分析数据(通常只有密度、残炭以及馏程)出发,提出催化裂化原料特性因素的计算式,以便于科研、设计及生产部门快速准确地了解装置所加工原料的性质。

1 基于馏程和密度的特性因数计算方法

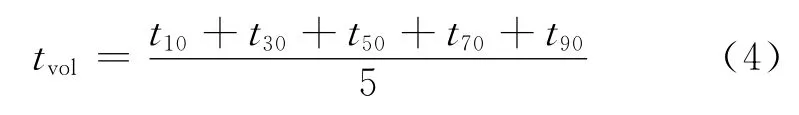

根据馏程分析数据,按照式(4)计算体积平均沸点tvol。

式(4)中,t10,t30,t50,t70,t90分别表示馏出体积分数为10%,30%,50%,70%,90% 时 的 馏 出 温度,℃。

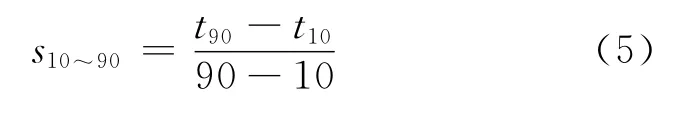

由式(5)计算馏程曲线的斜率。

根据式(4)计算出体积平均沸点tvol后,采用诺谟图,由10%~90%馏程直线斜率s10~90查出该斜率所对应的相对于体积平均沸点的校正值tcal,然后按照式(6)计算平均沸点。

式(6)中,ti是泛指平均沸点,可以分别表示分子平均沸点、中平均沸点、立方平均沸点或质量平均沸点,℃。

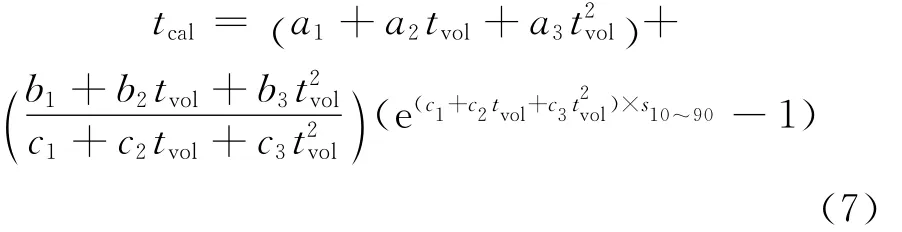

由式(1)和式(2)可知,要计算特性因数 K值,关键是求出平均沸点。虽然由馏程数据得到10%~90%馏程直线斜率后可以查阅诺谟图得到各平均沸点的校正值,但是该方法并不方便,尤其在编制催化裂化计算模拟软件时不利于计算机自动处理。为此,根据诺谟图中的曲线提出如式(7)所示的计算体积平均沸点校正值tcal的关系式。

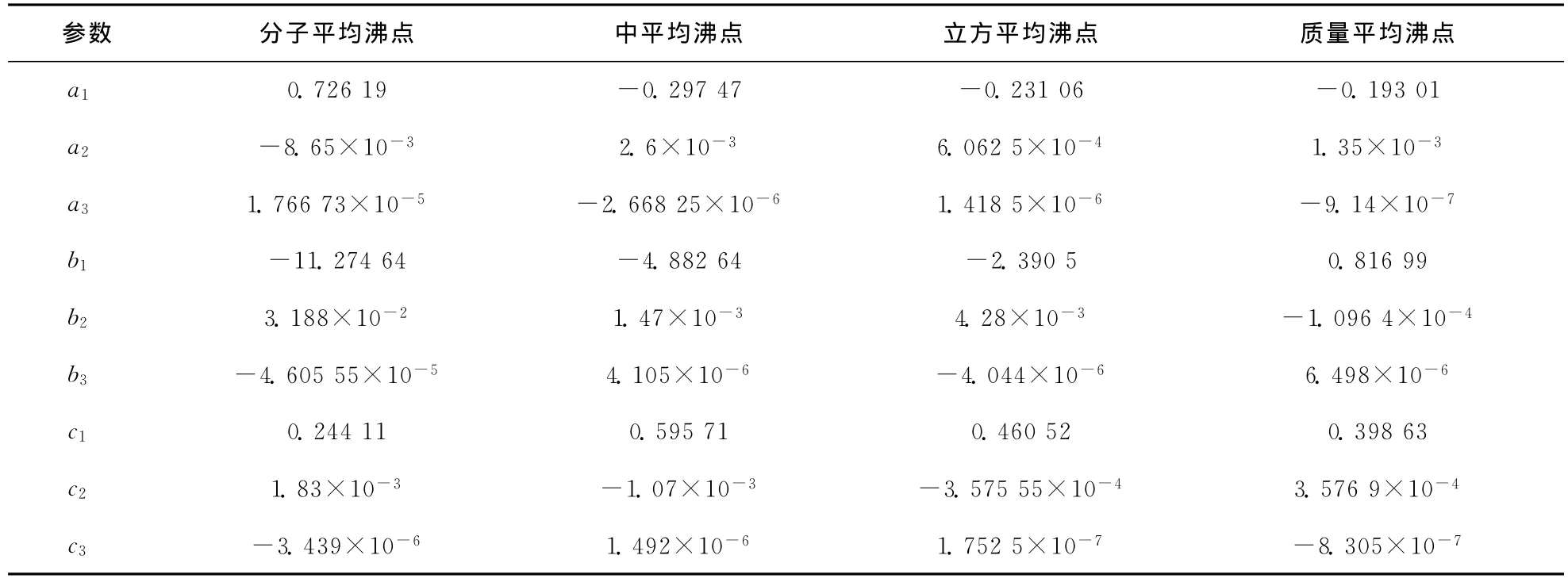

由式(7)可见,平均沸点的校正值被关联成体积平均沸点和10%~90%馏程直线斜率的函数。式(7)中a,b,c等参数表示校正系数,对于不同的平均沸点其值不同,其具体数值可以从诺谟图中的数据关联得到,分别列于表1。

表1 平均沸点校正系数

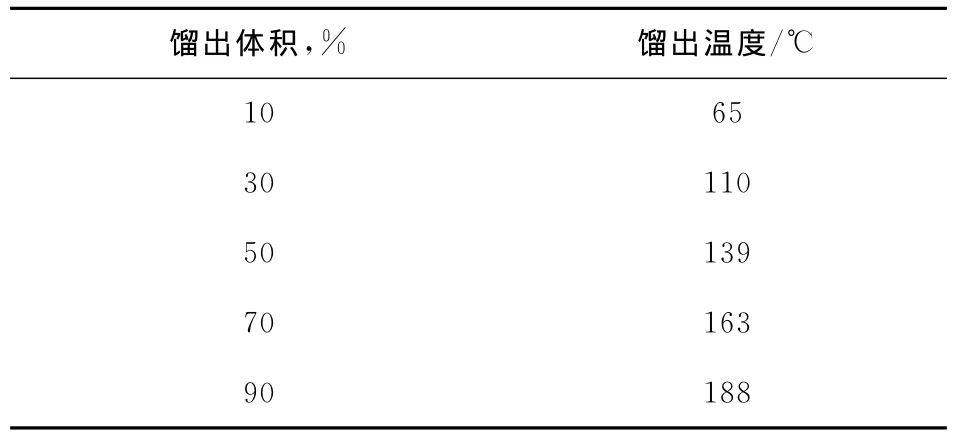

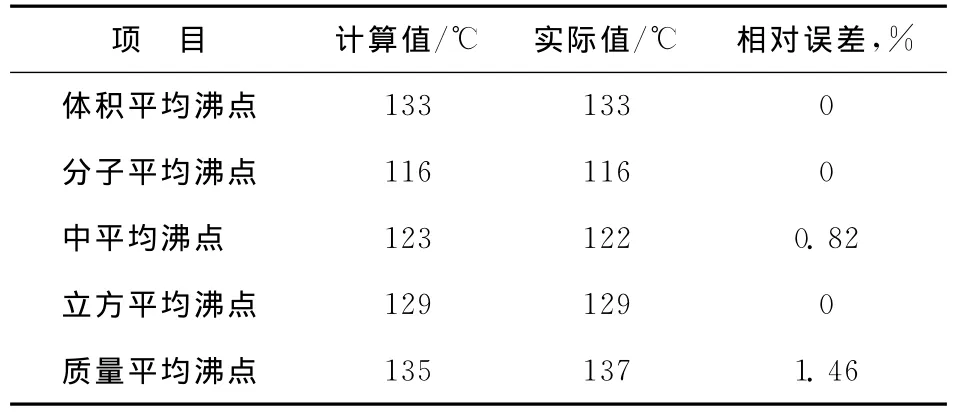

通过一个实例对平均沸点的计算进行验证,表2为原料馏程,表3为平均沸点验证结果。由表3可见,式(6)和式(7)的计算精度较高,相对误差小于1.5%。

表2 原料馏程

表3 由式(7)计算得到的原料平均沸点结果

根据原料的馏程数据,由式(6)、式(7)可以计算出平均沸点,对于UOP K值,选择立方平均沸点,对于Watson K值选择中平均沸点。计算特性因数K值时,除了平均沸点之外,还需要原料的密度。通常炼油厂分析数据提供的是20℃的密度,而特性因数K值需要15.6℃(即60℉)条件下的密度,为此需要将20℃的密度换算成15.6℃的密度。

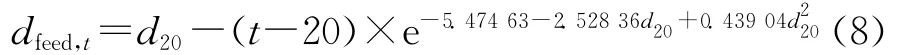

原料的密度与温度有着密切的关系,根据不同温度下的原料密度数据[5],关联出原料密度与温度的变化关系式:

式(8)中,t表示温度,℃;dfeed表示原料的密度,g/cm3。

以某MIP装置的原料性质标定值为例,利用上述计算式对该原料的特性因数进行计算,结果见表4。由表4可见,计算出的UOP K值为11.74,Watson K值为11.72,二者十分接近。由此可见,该原料油可定性为环烷基原料油。

表4 某MIP装置的原料性质及特性因数计算值

2 基于10%馏出温度和密度的特性因数计算方法

根据式(1)或式(2)的特性因子计算式,已知原料的密度和平均沸点就可以计算出特性因子。由于催化裂化原料通常密度较大,大多数情况下并不能得到完整的馏程数据。文献[2]报道用原料的平均相对分子质量和20℃下的相对密度对立方平均沸点进行计算,如式(9)所示。

式(9)中,M表示原料的平均相对分子质量。

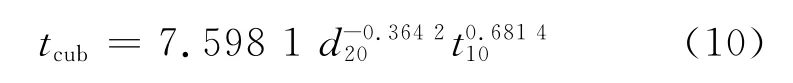

利用式(9)计算原料的立方平均沸点时,需要原料的平均相对分子质量测量值,该值在炼油厂催化裂化装置日常生产分析中几乎不进行测试,所以式(9)的应用受到限制。但是,在炼油厂催化裂化原料的常规分析项目中,可以得到10%馏出体积时的温度。本课题由原料的密度和10%馏出体积下的温度(t10)回归出立方平均沸点的计算式,进而根据式(1)计算特性因子UOP K值。立方平均沸点的计算式如式(10)所示。

根据11套催化裂化装置的原料数据,采用式(7)、式(9)以及式(10)进行立方平均沸点计算并进行比较,结果见表5。

表5中立方平均沸点的实测值指的是利用式(7)计算得到的结果,因为该值与诺谟图查得的值非常接近。如果取相对误差的绝对值,式(10)的平均相对误差为1.59%,而式(9)的平均相对误差为2.89%。从相对误差绝对值的范围来看,式(10)的相对误差绝对值在0.04%~3.56%之间,而式(9)的相对误差绝对值范围则为0.97%~5.76%。由此可见,在不能得到完整的馏程数据时,本课题提出的计算式(10)的精度高于式(9)。

表5 不同方法得到的催化裂化原料的立方平均沸点计算结果

3 结 论

(1)根据诺谟图的数据关联出质量平均沸点、分子平均沸点、立方平均沸点和中平均沸点的计算式。计算结果与诺谟图的数值非常接近,在已知原料完整馏程的条件下,完全可以替代诺谟图。

(2)根据原料密度以及10%馏出体积时的温度关联出分子平均沸点的关系式,用于计算特性因子UOP K值。该关联式的计算结果与实际值的相对误差小于4%。

(3)提出了原料密度与温度的关系式,该关系式不仅可用于特性因数的计算,而且可用于催化裂化工业装置标定时原料流量的快速计算。

[1]US-ASTM.UOP Method 375—2007.Calculation of UOP characterization factor and estimation of molecular weight of petroleum oil[S].2007:1-14

[2]陈俊武.催化裂化工艺与工程[M].2版.北京:中国石化出版社,2005:400-488

[3]曹汉昌,郝希仁,张韩.催化裂化工艺计算与技术分析[M].北京:石油工业出版社,2000:33-60

[4]林世雄.石油炼制工程[M].3版.北京:石油工业出版社,2000:63-107

[5]梁文杰.石油化学[M].北京:石油大学出版社,1995:98-102