解析气入气化炉流量波动的原因及解决方法

杨天冈

(中国石油宁夏石化公司,宁夏银川 750021)

内蒙古乌海市焦炭企业众多,生产过程有大量焦炉气产生。焦炉煤气利用率很低,一般被送至火炬系统燃烧放空或者直接排放。排放的焦炉气中含有萘、苯、焦油等有毒有害物质,其排放量超出了国家排放标准数千倍,严重影响了当地居民及周边城市环境。焦炉气中又含有 H2、CH4、CO、CO2等,H2含量为 50%~60%,CH4含量为25%~30%,热值为4 041 kcal/cm3,是合成氨的好原料。为提高资源利用率,改善环境,缓解化肥装置天然气供应不足的矛盾,宁夏石化公司2011年启动焦炉气综合利用,用焦炉气部分替代天然气作为生产合成氨的原料气。

焦炉气分离岗位的主要任务是将来自乌海来峰站的3.0 MPa的焦炉煤气,采用变压吸附技术将其分离成富氢气和富甲烷气(解析气),富氢气通过加氢催化脱氧等压干燥得到高纯度产品氢气,经压缩机提压后作为合成氨的原料气和燃料气。

1 进气化炉三股原料气及简要流程

1.1 天然气组分

天然气是宁夏石化合成氨的主要原料气,天然气主要组分取2013年实际值(NG配气站取样点A1,取平均值):体积百分比。

表1 天然气组分表(g/m3)

1.2 液氮洗尾气组分

化肥一厂合成氨装置脱除CO利用液氮洗,其中液氮洗尾气中含有一部分CO、CH4等有效气组分。将液氮洗尾气通过压缩机4116-K2提压后,送天然气压缩机入口,与天然气混合后,替代一部分天然气作为气化炉的原料之一。随进气化炉原料气组分的变化,液氮洗尾气组分变化较大,设计指标(见表2、表3)。

表2 液氮洗尾气组分设计指标(体积/%)

表3 液氮洗尾气组分实际指标(体积/%)

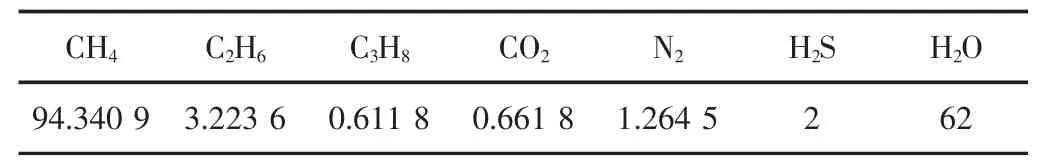

1.3 解析气组分

解析气是从乌海送来的焦炉气,经过PSA变压吸附分离出氢气后,剩余部分。将解析气通过解析气压缩机4120-K3/K4提压后,送天然气压缩机入口,与天然气混合后,替代一部分天然气作为气化炉的原料之一。解析气主要组分(见表4)。

表4 解析气组分表

1.4 进气化炉简要流程

从界区来的主原料气天然气,压力2.5 MPa,温度40℃;4116-K2来的液氮洗尾气,压力3.8 MPa,温度40℃;焦炉气解析气4120-K3/K4,压力3.5 MPa,稳定40℃;将以上三股物料汇合后直接进入天然气压缩机4112-K1/K2进行提压,提压到9.4~10.6 MPa,进入气化炉进行反应(见图2)。

2 气化接入焦炉气存在的问题

从启动焦炉气项目,到设备安装历时一年多,到2013年4月完成了装置的稳定试车运行。分别向用户一套,二套输送产品氢气,解析气,由于提压输送设备为往复式压缩机,输送介质有其固有的脉冲性。化肥一厂气化炉接入原料气有三股,单台气化炉100%的负荷下,主气量天然气接入量为17 838 m3/h,液氮洗尾气稳定接入量为5000m3/h,解析气接入量一般为2500m3/h。解析气接入后,出现流量大幅波动,波动幅度最大在1 000 m3/h左右,流量的波动造成入气化炉总流量的大幅波动。化肥一厂气化岗位气化炉造气原理为德士古气化炉,气态烃非催化部分氧化法,原料气、氧气、蒸汽在一定的配比下在气化炉内在1 200~1 350℃的高温条件下反应。由于流量的大幅波动及三股气体组分有很大不同,使气化炉出口主要控制指标CH4无法控制在0.5%~1.5%正常范围内,上下大幅波动,CH4最低降至0.2%,最高超出CH4表最高指示值2.17%。CH4含量过高或过低对生产装置的安全稳定运行都有很大的危害。CH4过低会使气化炉出现过氧现象,气化炉超温在,直接威胁气化炉的安全稳定运行和使用寿命;其次过量的氧气进入后续的碳黑洗涤塔4112-C1,有爆炸的危险;后进入CO变换炉使变换炉内的变换触媒过氧超温,使触媒烧结失去活性。CH4含量过高:一是气化炉反应生成大量的碳黑,生成有效气减少,合成氨产量下降,资源浪费;二是生成大量的碳黑随工艺气进入CO变换炉包裹,堵塞变换触媒,使其活性下降,变换率下降;三是过量CH4进入后系统净化工段,增加了甲醇洗,液氮洗负荷及板式换热器堵塞等危害。

由于焦炉气并入气化炉流量大幅波动,焦炉气装置运行不稳定,气化炉频繁的接入退出解析气,以及焦炉气装置跳车的紧急处理,使气化炉频繁的处于过氧及阴烧中,给装置的安全稳定运行埋下了重大安全隐患。2013年5月25日由于气化炉过氧,发现4112-F1-3顶部大盖温度高达460℃,进行了紧急停车处理,检查顶部炉砖毁坏严重;6月,4112-F1-1停车,检查顶部炉砖同样损坏严重。由于气化炉阴烧,生成大量炭黑带入4114-R1CO变换炉,造成变换触媒反应活性大幅下降,出口CO含量控制指标超标,为了控制指标的合格,将变换触媒的温度相比以前提高了5℃运行。

3 造成波动原因

(1)提压输送设备为往复式压缩机,输送介质有一定的脉冲性,压缩机机体大级间管道和出口管线较长且没有做有效的支撑和固定,致使机体管线大幅振动,输送介质流量波动,机体振值高,发生机体泄漏,机体管线固定地脚螺栓松动振断,仪表管线接口处振裂泄漏的生产事故。

(2)焦炉气产品气送至用户距离较长,输送管线支撑架跨度大,且横向支撑固定措施较少,致使介质在输送过程中产生管线振动,流量波动。

(3)往复式压缩机输送介质有其固有的脉冲性,最有效的解决方法是在其出口设置一定容积的缓冲罐作缓冲,而实际装置压缩机紧在各压缩级间进出口设有级间缓冲罐而容积很小,在出口没有设置较大的缓冲罐作缓冲,没能有效的缓解脉冲性,是造成输送管线大幅振动,输送介质流量波动的主要原因。

4 解决措施

4.1 对输送管道进行加固

对介质输送管线增加支撑立柱和横向支撑架固定管线,解决介质输送过程中管线振动大的问题。

4.2 对压缩机级间管线及出口管线进行稳固

对压缩机级间及出口较长管线重新打制水泥支撑立柱和固定减振设施,解决压缩机机体,级间和出口管线振动大的问题。

4.3 利用闲置脱硫罐4112-V17A,B作缓冲罐

4112-V17以前为天然气脱硫装置,以并联形式,一开一备用于脱硫。后因原料气天然气中硫含量相对较低,已符合合成氨原料气硫含量的工艺指标要求,故将此装置切出系统,从而也简化了流程,减轻了岗位操作难度增强了合成氨装置的长期,安全,稳定运行。根据三股原料气成分,压力,温度均符合脱硫罐耐压,耐温,耐腐蚀等各项设计要求,可直接将脱硫罐作为三股原料气的缓冲罐使用,经脱硫触媒卸除,把原来并联形式改为串联形式便可投入使用。

4.4 利用脱硫罐后的简要流程

从界区来的主原料气天然气,压力2.5 MPa,温度40℃;4116-K2来的液氮洗尾气,压力3.8 MPa,温度40℃;焦炉气解析气4120-K3/K4,压力3.5 MPa,稳定40℃;三股物料汇合后进入4112-V17A,B进行混合缓冲调压后以3.0~3.5 MPa进入天然气压缩机4112-K1/K2进行提压,提压到9.4~10.6 MPa,进入气化炉进行反应。

5 结语

通过以上三种具体消减措施的完成,使机体,管线振动及流量波动问题从根本上得到了解决。而脱硫罐4112-V17的使用,起到了决定性作用。4112-V17不仅起到了缓冲罐的作用,同时也起到了三股组分不同的原料气的混合室。三股原料气经过4112-V17缓冲,均匀混合后,混合气体组分,压力,流量相对较为稳定,有利于天然气压缩机稳定运行,提高压缩机性能和安全稳定运行。同时稳定的气体组分,压力,流量有利于氧/气比的稳定调整,从而更好的将气化炉最重要的控制指标出口CH4含量稳定控制在0.5%~1.5%。4112-V17的使用降低了岗位操作难度,遇紧急跳车的情况下,有4112-V17两缓冲罐的保证,岗位有2~3 min的调整时间,根本上解除了气化炉过氧或CH4过量阴烧的可能。

三种具体措施的完成,从2013年6月起,化肥一厂合成氨装置气化炉稳定接入解析气5 000 m3/h,最高接至10 000 m3/h,实现了装置长期稳定运行。岗位在接气退气及紧急跳车情况下可从容处理调整工况,保证了装置安全,稳定,高效运行。

[1]林玉波.合成氨生产工艺与操作[M].北京:中国石化出版社,1993.

[2]化工部化工设计公司主编.氮肥工艺设计手册(合成氨)[M].北京:化学工业出版社,1988.

[3]宁夏石化公司合成氨装置,焦炉气装置培训教材(内部资料)[G].宁夏石化公司.