玻封金属外壳用金属引线

严志良

(宜兴市吉泰电子有限公司,江苏 宜兴 214221)

1 引言

金属引线是金属外壳实现电路内部芯片与外部信号沟通的主要通道,是金属外壳的重要组成部分。随着封装器件、部件朝着多功能、高性能的方向发展,又面临着轻、薄、小的高密度方向发展需求,对玻璃封接金属外壳引线提出了越来越高的要求。各种不同材料、新型结构的金属引线被设计、加工和应用。

2 金属引线材料

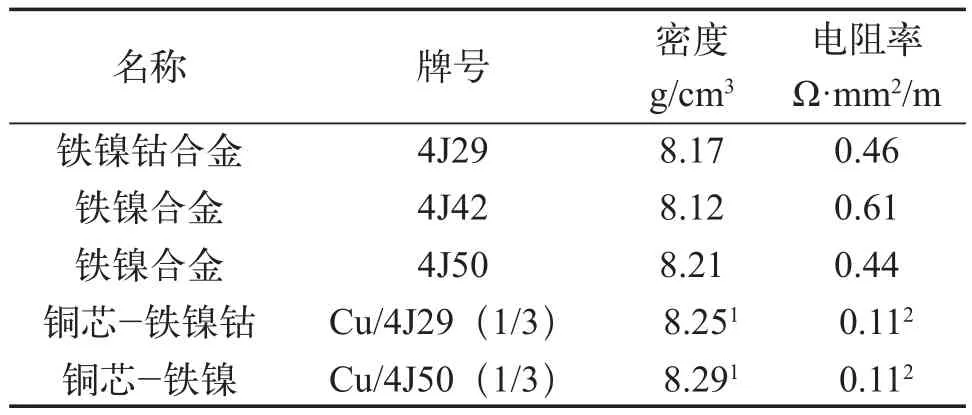

金属外壳的设计应根据壳体所选材料来选用合适的金属引线与玻璃材料。玻璃封接金属外壳通常使用的引线材料是4J29铁镍钴玻封合金[1]和4J50铁镍封接合金[2],这两种合金材料的线性膨胀系数分别与钼组玻璃和铁封玻璃很接近,属于匹配封接,形成气密熔封可靠性高。随着功率电子器件的出现,要求引线承载的电流密度越来越大。虽然铜、银等是低电阻的材料,能够承载更大的电流密度,但由于铜、银等的膨胀系数太大无法直接用玻璃进行熔封。为克服这一难题,即实现金属引线能直接采用玻璃进行熔封,又使金属引线具有低电阻率的特点,铜芯复合金属引线得到了应用。表1列出了常用的引线材料密度及电阻率指标。

表1 常用的金属引线材料

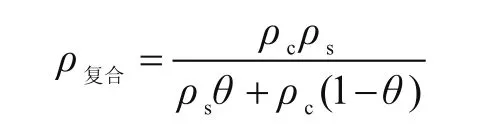

注1:根据体积比计算[3];注2:根据以下公式计算[3]。

ρc、ρs分别表示内芯和外皮材料的电阻率,θ=(d/D)2,d和D分别表示内芯和整个复合引线的直径。

一般来说,当壳体材料采用钢或膨胀系数与钢接近的材料时,就会选择4J50铁镍合金引线或4J50铁镍合金包铜复合引线和铁封玻璃熔封,形成匹配封接;当壳体材料采用4J29铁镍钴合金、4J42铁镍合金等低膨胀系数材料时,就会选择4J29铁镍钴合金引线或4J29铁镍钴合金包铜复合引线和可伐封玻璃熔封,形成匹配封接。在一些特定的场合,当壳体材料采用钢或膨胀系数与钢接近的材料时,也会选择4J29铁镍钴合金引线或4J29铁镍钴合金包铜复合引线和可伐封玻璃熔封,形成压缩封接。

3 金属引线的结构类型

随着机械加工方法的日益创新,玻璃封接金属外壳用引线的结构类型在不断增多,以下列出了常用的几种引线类型。

3.1 圆柱形金属引线

圆柱形引线是通过拉丝成型得到所需直径的丝材,然后切断成所需尺寸的引线。有键合要求的金属封装,需对键合端进行磨削加工,使表面平整和光洁,并去除磨削加工产生的毛刺。金属引线的外形结构如图1所示。

3.2 钉头式圆柱形金属引线

为了使金属引线端头的键合区域更大,在圆柱形金属引线的端头处通过机械镦压的办法加工钉头,钉头的直径一般可以加工至引线直径的2倍。引线的外形结构如图2所示。

3.3 扁头式圆柱形金属引线

为了满足扁头式圆柱形金属引线的端头侧面也能键合的要求,将圆柱形金属引线头部压扁成矩形状,提供平坦的键合平面。该种引线需用精度较高的石墨烧结模具来定位确保键合平面不与键合设计平面有倾斜,倾斜角度在键合工艺允许的范围内。引线的外形结构如图3所示。

图1 圆柱形引线结构示意图

图2 钉头式圆柱形金属引线结构示意图

图3 扁头式圆柱形金属引线结构示意图

3.4 变径式圆柱形金属引线

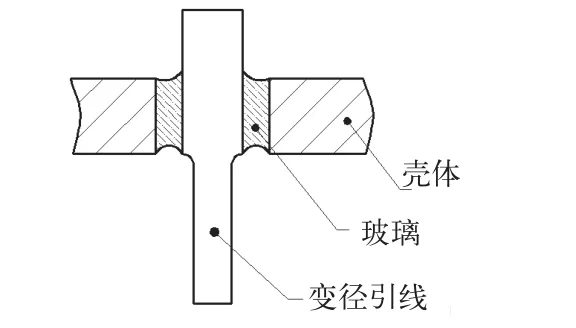

变径式圆柱形金属引线是根据玻璃烧结的部位,采用化学刻蚀等方法使外引线直径变小,实现一头粗一头细的结构形状。该种引线的外形结构如图4所示。

图4 变径式圆柱形金属引线结构示意图

3.5 变节式圆柱形金属引线

变节式圆柱形金属引线是根据玻璃烧结的部位,在外引线根部玻璃与引线接触的位置加工一个圆柱形台阶。它的加工方法比变径式圆柱形金属引线相对简单,只需通过模具在打丝机上镦压就可以完成制作。引线的外形结构如图5所示。

3.6 矩形金属引线

矩形金属引线可以采用刻蚀,也可以采用模具冲制的方法加工成引线框架。该种金属引线的外形结构如图6所示。

图5 变节式圆柱形金属引线结构示意图

图6 矩形金属引线结构示意图

4 不同金属引线在金属外壳中的典型应用

根据金属外壳不同结构类型和最终封装的要求,各类金属引线在不同的场合被有效地应用。

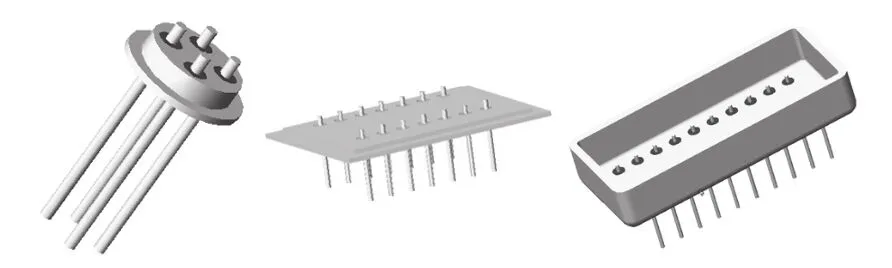

4.1 圆柱形金属引线和钉头式圆柱形金属引线的典型应用

圆柱形引线和钉头式圆柱形金属引线是圆形、双列型等直插式金属外壳常用的引线。圆柱形金属引线一般需对键合端进行磨削加工,使表面平整和光洁,并去除磨削加工产生的毛刺,以满足键合的要求。为了使端头的端面积更大,在圆柱形金属引线的端头处通过机械镦压的办法加工钉头,钉头的直径一般可以加工至引线直径的2倍,例如直径Φ 0.45 mm的引线钉头可加工至Φ 0.90 mm左右。这种结构的引线满足了两种不同的用途:(1)增加了引线键合端的面积,满足了芯片与引线多次或多根键合的需求;(2)扩大端头面积,能使其直接与壳体平面形成牢固的钎焊。以下是应用实例,图7是应用圆柱形金属引线的金属外壳结构示意图,图8是应用钉头式圆柱形金属引线的金属外壳结构示意图,图9是应用钉头式圆柱形引线作钎焊引线的金属外壳示意图。

4.2 变径式和变节式圆柱形金属引线

变径式圆柱形金属引线和变节式圆柱形金属引线的应用场合与圆柱形引线和钉头式圆柱形引线基本一致。

图7 圆柱形金属引线在金属外壳上的典型应用

图8 钉头式圆柱形金属引线在金属外壳上的典型应用

图9 钉头式圆柱形引线在金属外壳上的典型应用

变径式圆柱形金属引线的特征在于引线的键合端部分及与玻璃熔封的部分直径较粗,而壳体外的部分直径较细。它的优点是壳体外直径较细,引线在受力弯曲时,其应力集中在变径处,而不是原来与玻璃熔封的引线根部,避免了引线根部的玻璃裂纹,从而在一定程度上提高了气密性和金属外壳耐腐蚀(盐雾)的性能。图10是应用变径式圆柱形引线玻璃熔封部位的剖面示意图。

图10 应用变径式圆柱形引线玻璃熔封部位的剖面示意图

变节式圆柱形金属引线与变径式金属引线有着相同的优点,根据玻璃烧结的部位,在外引线根部玻璃与引线接触的位置加工一个圆柱形台阶。当外引线受力弯曲时,应力集中在外引线与台阶界面处,保证了玻璃不会被破坏。它的加工方法与变径式圆柱形引线相比要简单,只需通过模具在打丝机上镦压就可以完成制作。图11是应用变节式圆柱形引线玻璃熔封部位的剖面示意图。

4.3 扁头式圆柱形引线和矩形金属引线

扁头式圆柱形金属引线和矩形金属引线主要用于侧面引出引线的蝶形金属外壳。

扁头式圆柱形引线是为了满足引线端头适用于键合的要求,将头部圆柱状引线压扁成矩形状提供键合平面。该种引线需用精度较高的石墨烧结模具来定位确保平面倾斜角度接近0°。图12是应用扁头式圆柱形金属引线的金属外壳。

图11 应用变节式圆柱形引线玻璃熔封部位的剖面示意图

图12 扁头式圆柱形金属引线在金属外壳中的典型应用

矩形金属引线装配时引线框架由于连筋的存在,定位相对比较简单,引线间距的相对位置控制较容易。金属引线从侧面引出,平行于底平面。为了能够满足表面贴装,引线还可以向下折弯。图13是应用矩形金属引线的金属外壳。

图13 矩形金属引线在金属外壳中的典型应用

此类金属引线使用时,应注意金属引线疲劳的考核和检验,往往会在引线疲劳试验中出现引线断裂的问题。应从引线设计、烧结工艺、电镀工艺及合理使用等方面加以控制,以满足器件、部件考核,满足使用中的可靠性要求。

5 结束语

综上所述,设计金属外壳时应充分考虑电路的组装和功能要求,在满足键合、可焊性、引线疲劳等基本要求的基础上,更要为达到高可靠的密封性能、抗腐蚀性能,合理选择金属外壳的金属引线材料和结构,为器件、部件封装质量、封装成品率及可靠性提升提供保证。

[1]国家标准局. 铁镍钴玻封合金4J29和4J44技术条件[S].GBn97-87,1987.

[2]国家标准局. 铁镍铬、铁镍封接合金技术条件[S].GBn103-87,1987.

[3]杨宇,贾松良,张忠会,蔡坚,王水弟. 金属封装用低阻复合引线的优化设计[J]. 半导体技术,2005,8.