HDI板爆板缺陷分析方法浅谈

吴军球,荣国光

(上海交通大学微电子学院,上海 200240)

1 前言

爆板对PCB制造企业来说,是一种非常常见的缺陷。随着后道无铅焊接制程的导入,爆板问题出现得更为频繁,特别在HDI产品上面表现尤为突出,因此,当爆板发生的时候,如何对其进行有效的分析并找出导致爆板的原因是解决爆板问题的关键。本文将根据实际的经验对分析爆板缺陷的方法进行简单总结。

2 常见的分析方法

2.1 传统的垂直金相切片分析法

众所周知,在分析PCB内部缺陷时最常用的一种方法是垂直金相切片分析法。在分析爆板问题时,这种方法也被广泛应用。

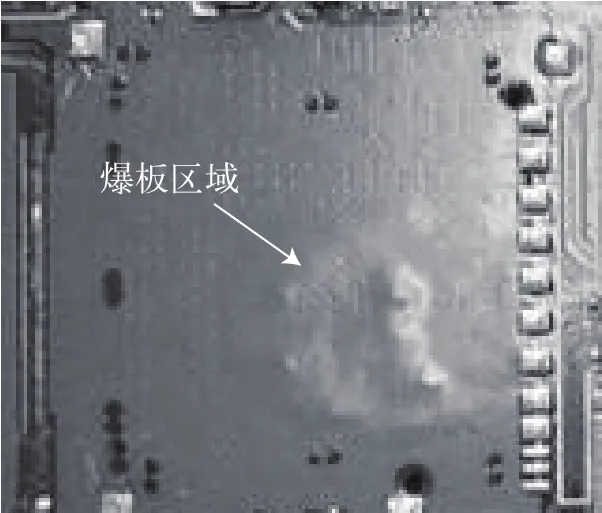

首先,我们会取有爆板的不良样品,将爆板区域做成垂直金相切片,通过砂磨、抛光找到想要的位置,然后在金相显微镜下观察不良,拍照分析,如图1、图2所示。

图1 爆板样品

图2 A-A切片图

为了能更好地反映爆板的实际状况,更方便地进行问题的分析和对原因做出更准确的判断,通常我们会把几个连续切片的照片或一个切片的几个连续部分的照片拼接起来,这样有助于提高我们对问题分析的准确性。图3所示为某一切片几张连续照片拼接后的效果。

图3 切片拼接效果图

这种分析方法有一定的优缺点。

优点:

(1)切片比较容易做,一般实验室人员或技术人员都能完成;

(2)分析成本比较低;

(3)速度快,1 h左右就能完成。

缺点:

(1)只能观察到某一个切面位置,比较难找到起爆点,有时可能会因为磨的位置不一样,导致做出的判断不准确;

(2)切片的大小受到限制,不能覆盖整个爆板区域,显微镜观察到的区域也有限;

(3)由于切片是在砂皮上磨出来的,磨的过程中,有可能会把一些原始的形貌破坏掉,影响判断。

2.2 平磨分析法

平磨分析法是一种比较新颖的分析方法。它是从与产品叠层平行的方向从上往下磨,通过磨去表面的铜来观察内层埋孔周围是否有爆板。一般当爆板不是特别明显时或不确定产品内部是否有爆板时,可采用平磨的方式。如图4所示为平磨后内层埋孔周围的状况。

图4 平磨照片及局部放大图

当焊环上方的树脂与焊环之间因爆板产生裂缝时,从平面切片看上去为白色,如图4中下左图所示。当没有裂缝产生时,从平面切片上看,焊环区域为黑色或棕色(取决于内层是采用黑化还是棕化,如内层用的是黑化处理,切片表面看上去是黑色,同理,棕化处理看上去将为棕色)。因此,通过观察平磨切片的表面就能很容易地判断HDI板内部是否已爆板,而且根据内层孔周围白斑的大小可以判断爆板的严重与否。

平磨切片法有很多优点:

(1)可以通过肉眼很直观地观察到内层是否有爆板,不需要借助任何仪器;

(2)平磨切片没有面积、大小的限制,可以同时观察到很多孔和很宽的区域,宏观性强,有助于整体分析问题;

(3)平磨切片对技术要求不高,几乎谁都可以做;

(4)平磨切片可以逐层往下磨,当多层发生爆板时,一个样品可以重复使用。

当然,平磨分析法也有它的局限性:

(1)不能像垂直金相切片那样可以看到爆板的具体形貌、产生的叠层位置(树脂内部、树脂与玻纤布之间、树脂与铜箔的交界处等等);

(2)不能直接做进一步分析(如SEM,EDX等)。

2.3 剥离分析法

剥离分析法是指在爆板位置用刀将其划开,然后沿着爆开层将其剥离开,通过显微镜、SEM/EDX等对爆板界面进行观察和分析。图5为爆板剥离后的图片。

从剥开的样品上可以看出,分层处外层铜皮上及埋孔上方均有残留树脂,棕化面颜色正常,由此可以判断,爆板分层发生在树脂内部。

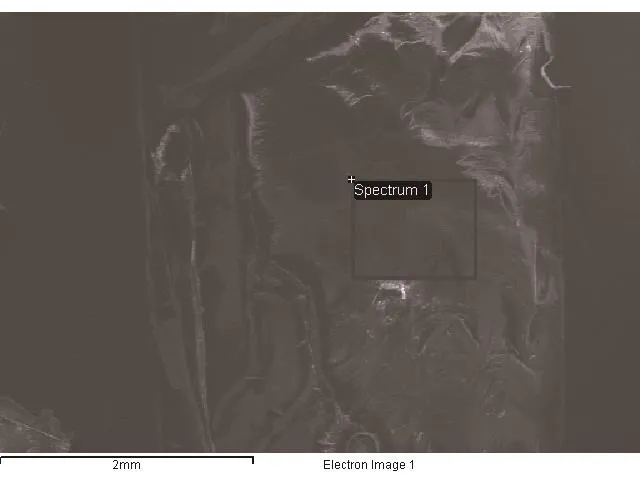

在有些情况下,通过肉眼或显微镜很难判断剥离开的部分是否两面都有树脂残留,通常我们会借助SEM和EDX来做进一步的分析。如图6,剥开爆板层后,下面一层几乎看不到树脂残留在上面。

图5 爆板剥离照片

图6 爆板剥离照片

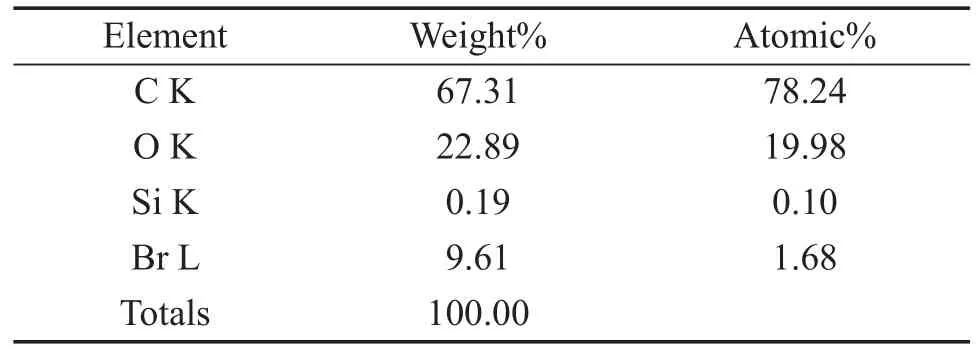

为了验证图6中圆圈区域表面是否有树脂,对不良品取样做EDX分析,分析结果如图7和表1所示。

从分析结果可以看出,主要元素均为树脂的成分,由此可以说明分层表面是有树脂残留的,因此分层是发生在树脂内部,不是树脂与铜面之间,分层与棕化工序没有关系。

与前面两种方法相比较而言,剥离分析法的特点是:

(1)能在很快的时间内作出初步判断;

(2)在不破坏原始状态下,可借助SEM/EDX作出比较精确的判断。

当然这种方法也有一些局限性和弱点:

(1)必须是表面看得见的爆板才能采用此方法进行分析;

(2)在剥离的过程中,有可能会破坏原有的一些结构;

(3)在割开爆板区域时,起爆点被破坏了,很难找到爆板的起爆点。

图7 EDX分析

表1 EDX分析结果

2.4 Tg/ T260测试分析法

按照前面叙述的几种分析方法,我们通常能分析出爆板失效的位置类型(发生位置是在树脂内部、树脂与玻纤布之间、树脂与铜箔的交界处等)。而当爆板发生在树脂内部的时候,我们通常会去考虑材料固化是否完全的问题和材料本身耐热性的问题。一般情况下我们通过测试产品材料的Tg(玻璃化转变温度)来确认材料在层压过程中是否完全固化。

测试材料的Tg通常有三种方法:DSC(差示扫描量热仪)法,TMA(热机械分析仪)法和DMA(动态力学机械分析仪)法。最常用的是DSC法,测试方法在IPC-TM-650 2.4.25《Glass Transition Temperature and Cure Factor by DSC》中有详细的描述[1]。

一般操作步骤如下:

(1)取样(尽量不要含Cu):>20 mg;

(2)样品预处理:105 ℃,烘2 h;

(3)DSC测试:第一次升温10 ℃/min,至比玻璃化转变出现温度高约30 ℃,分析得到Tg1;保温约15 min,第二次升温10 ℃/min,至比玻璃化转变出现温度高约30 ℃,分析得Tg2;

(4)计算ΔTg= Tg2- Tg1。

判断标准为:Tg1和Tg2都要达到材料本身Tg值允许范围内,同时ΔTg要小于4 ℃。

以下是对某不良样品进行测试的结果,参见图8和表2。

当产品固化良好时,为了确认材料本身的耐热性是否足够,我们通常会测试材料的T260值。

表2 某不良样品Tg测试结果

T260测试方法是利用热机械分析仪(TMA,Thermo mechanical Analyzer)在设定气氛下,匀速升温至260 ℃后恒定,测量样品随时间变化而发生的厚度方向尺寸变化,其中尺寸突变的地方,即为爆板分层时间,也即T260值。目前该方法已被广泛应用于覆铜板行业,并作为评判板材耐热性的一个重要技术指标[2]。测试方法在IPC-TM-650 2.4.24.1 《Time to Delamination (TMA Method)》中有详细的描述[3], 且在IPC-4101B版本中已明确规定无铅板材T260值≥30 min为满足耐热性要求[4]。

图8 某不良样品Tg测试结果

3 总结

从上面的介绍可以看出,对HDI板爆板缺陷进行分析的方法有很多种,不同方法各有特点,可以从不同方面去分析问题,但爆板问题往往比较复杂,使用一种方法很难找到问题的根本,实际工作中往往需要多种方法联合使用,这样才能最终找出导致爆板的根本原因。

图9 T260曲线

[1] IPC-TM-650 2.4.25. Glass Transition Temperature and Cure Factor by DSC[S].

[2] 万海威. ROHS & Lead Free对PCB之冲击[N]. 电子时报,2006/05/08.

[3] Douglas J. Sober. International Standards update for Base Materials (IPC-4101B)[C]. International Conference∶ IPC-4101B Lead Free and High Performance Base Materials.

[4] IPC-TM-650 2.4.24.1. Time to Delamination (TMA Method)[S].