预应力混凝土槽形梁静力行为研究

徐 勋,肖 林,王 炎,司秀勇

(1.西南交通大学土木工程学院,四川成都 610031;2.浙江大学 土木工程系,浙江杭州 310058;3.燕山大学建筑工程与力学学院,河北秦皇岛 066004)

槽形梁可以看作是底板与作为主要受力结构的腹板之间相结合而成的板梁空间组合结构,能有效减少和控制桥梁建筑高度,在梁下净空受限制的情况下,可充分发挥其结构优势,被广泛应用于铁路桥、公路桥及城市高架桥[1-2]。国内已经建成的槽形梁一般采用纵梁+底板的构造形式,如广州地铁二号线[3]、南京地铁二号线高架桥[4];上海轨道交通6号线采用了纵、横梁 +底板的构造[5]。

槽形梁的结构特点是主梁腹板作为主要受力构件,又兼作隔音墙和防止车辆倾覆,具有建筑高度低、断面空间利用率高、外形美观等优点[6]。随着轨道交通建设的发展,槽形梁的应用日益广泛,对槽形梁力学性能的研究也愈发重要,广州地铁和南京地铁的建造过程中分别进行了标准槽形梁段的模型试验,重庆轻轨一号线建设过程中也进行了槽形梁的荷载试验[7],但针对槽形梁的理论与试验研究仍相对滞后。

槽形梁具有开口薄壁构件受扭性能差,纵梁与底板连接构造复杂,底板弯矩受主梁的扭转刚度影响较大,预应力张拉工艺复杂等特点[8]。本文针对某轻轨后张法预应力混凝土槽形简支梁,结合非线性有限元分析和模型试验,对其静力行为进行了研究。

1 结构概况

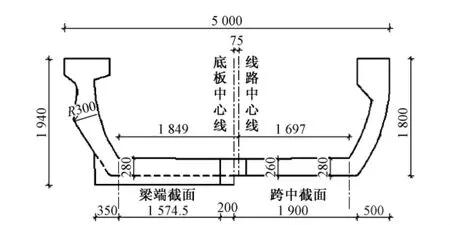

该槽形梁为整孔预制预应力混凝土简支梁,跨度为30m,标准梁段的横断面构造如图1所示。

图1 槽形梁构造(单位:mm)

标准梁高为1.8 m,端部梁高1.94 m。纵梁采用曲线的异型Γ字形截面,最大腹板厚度仅37 cm。底板厚度在跨中为26 cm,梁端加厚为40 cm。主梁采用C55混凝土,底板混凝土掺聚丙烯纤维。主梁沿纵向布置10束预应力筋,两道腹板各布置1道纵向预应力筋,底板布置8道纵向预应力筋。

距离底板中心线两侧30 cm处,各设置一道宽80 cm,高30 cm的混凝土行车道板。行车道板在主梁槽形梁预制完成后现浇,与底板共同承受活载作用。轻轨轨道铺设于行车道板之上。

从结构受力的角度而言,槽形截面是一种不太合理的截面形式,因为在正弯矩作用下大部分截面位于受拉区。从结构方案的角度而言,槽形梁的荷载主要通过底板传递至纵梁下部,纵梁下缘承受吊拉力作用。同时,预应力混凝土槽形梁属于开口薄壁构件,其受扭性能差,底板剪力滞效应突出,采用普通梁单元理论难以进行分析。

2 模型试验

2.1 试验加载方案

试验主要考察槽形梁在设计荷载作用下的变形与应力分布。按照《地铁设计规范》(GB 50157—2003),采用空间有限元分析得到槽形梁在主力+附加力组合下的跨中最大弯矩为12 803 kN·m,支座处最大剪力为1 760.3 kN,扣除自重引起的恒载效应后,跨中最大弯矩为5 250 kN·m,支座处最大剪力为870 kN。

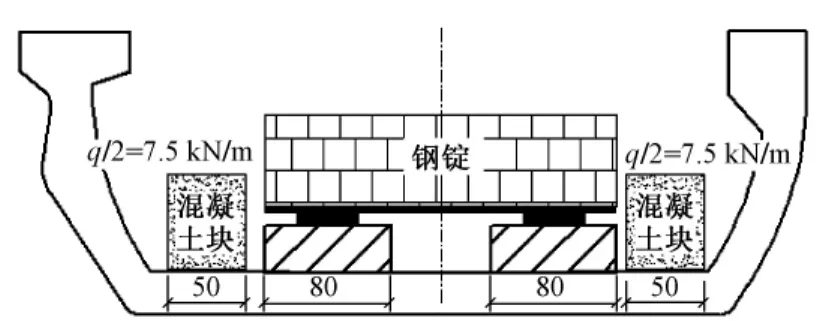

试验模型采用混凝土块与钢锭进行加载,二期恒载采用混凝土块模拟,活载轴重集中力采用钢锭模拟。考虑跨中最大弯矩、梁端最大剪力两种荷载工况。加载布置如图2所示。

图2 模型加载横断面示意(单位:cm)

1)工况一,跨中截面最大弯矩加载。该工况主要考察槽形梁跨中承受最大设计弯矩时结构的应力与变形情况。使用22块混凝土及12块钢锭加载,混凝土块总重412.5 kN、钢锭总重665.9 kN,试验荷载作用下跨中弯矩值为5 235.6 kN·m,加载效率系数为0.997。在加载混凝土块与钢锭块时,在横向保持对称加载。该工况分5级加载,以设计荷载的20%作为增量加载至设计荷载,然后卸载。在各级荷载作用下,持荷5min,进行应变、变形测量。

2)工况二,梁端截面最大剪力加载。该工况主要考察槽形梁支座处承受最大设计剪力时结构的应力与变形情况。使用22块混凝土及16块钢锭,混凝土块总重412.5 kN、钢锭总重973.1 kN。试验荷载作用下梁端剪力值为867.1 kN,加载效率系数为0.996。加载顺序与工况一相同。

2.2 试验测试方案

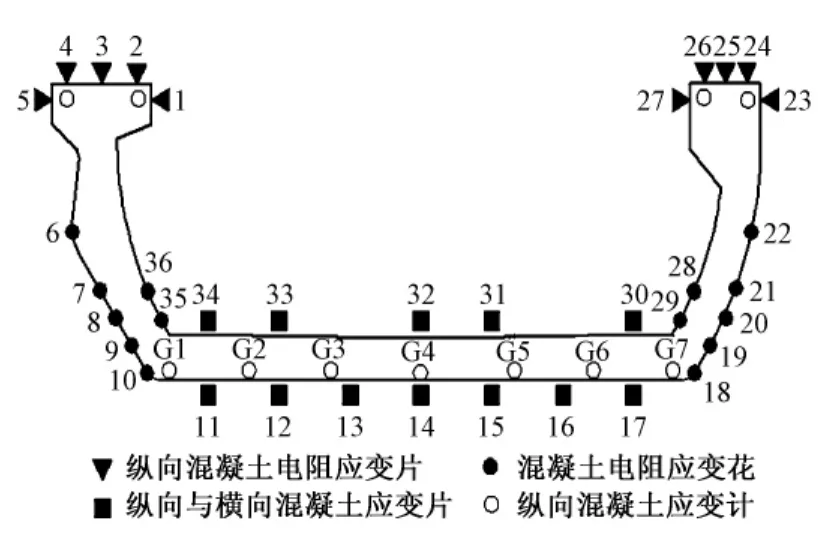

1)混凝土应力测试。通过混凝土应力的测试,了解混凝土应力分布规律和混凝土结构的安全性是否满足要求。混凝土的应力采用电阻应变片和振弦传感器测量。在支座及跨中截面、跨中截面左右各30 cm处进行混凝土应力测点布置。混凝土应力测点布置横断面如图3所示,共布置混凝土应力测点172个。

图3 混凝土应力测点布置

2)钢筋应力测试。钢筋的应力是反映结构受力状态的重要参数,钢筋应力采用电阻应变计和振弦式钢筋计测量。在跨中截面及其左右各30 cm处布置钢筋应力测点。共布置钢筋应力测点105个。

3)位移测试。位移测试的目的是得到试验模型的变形量,采用千分表测试位移。分别在主梁支座处、1/4跨及跨中5个截面上布置位移传感器,每个截面上在腹板顶部对称布置2个位移传感器测量腹板的倾覆变形,在底板底部布置3个位移传感器测量主梁的竖向变形,共有位移传感器25个。

2.3 试验结果及分析

由于试验模型测点较多,限于篇幅不能一一列举,本文只给出部分代表性测点的试验结果。

1)应变测试结果以受压为负,受拉为正,应变单位为10-6。在工况一试验荷载作用下,腹板顶部混凝土纵向应变 -136~-185,底板上表面混凝土纵向应变45~60,底板下表面混凝土纵向应变91~118。腹板顶部钢筋纵向应变 -149~-187,底板上层钢筋纵向应变49~76,底板下层钢筋纵向应变96~115。混凝土表面应变片、混凝土计及钢筋应变片测试结果一致性良好。

由于该槽形梁左右腹板不对称,因此测得左右腹板的应变值并不相同。由于剪力滞效应,腹板外侧纵向应变值大于内侧,底板两侧纵向应变值大于底板中间。荷载作用使得底板纵向拉伸,因此必须在底板设置足够的纵向预应力筋以抵抗拉应力。

底板的板效应明显。沿底板横向,荷载产生的正弯矩使得底板上表面受压,而下表面受拉。底板较薄不宜设置横向预应力筋,故通过在底板混凝土掺聚丙烯纤维提高其抗拉强度。

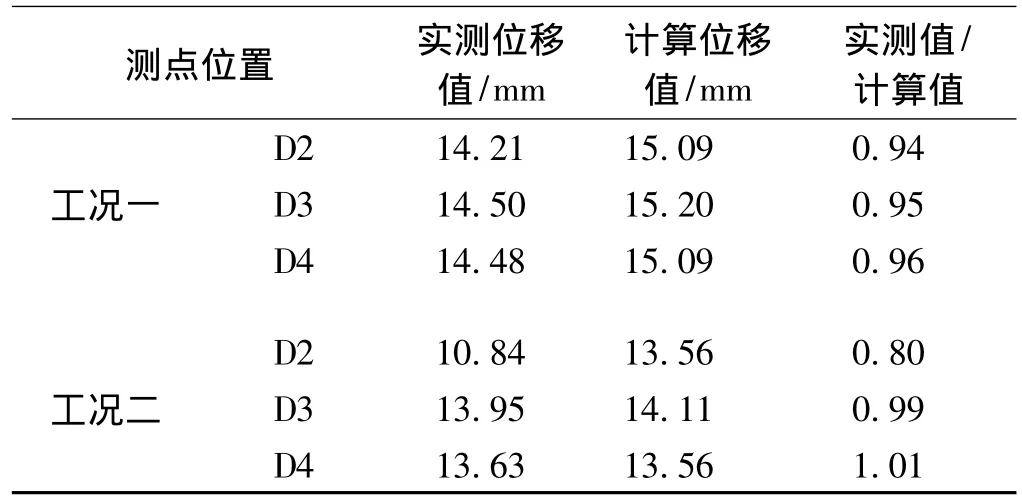

2)位移测试结果。表1列出了在荷载工况一、工况二作用下主梁截面的最大位移。其中腹板顶部D1测点和D5测点测试腹板的横向变形,以内倾为正,外倾为负。底板底部D2,D3,D4测点测试底板的竖向变形,以下挠为正。从表1中可以看出,在荷载作用下跨中腹板存在内倾的趋势而梁端腹板发生外倾变形。荷载作用下的主梁跨中最大挠度为14.5mm。

表1 梁体变形测试结果 mm

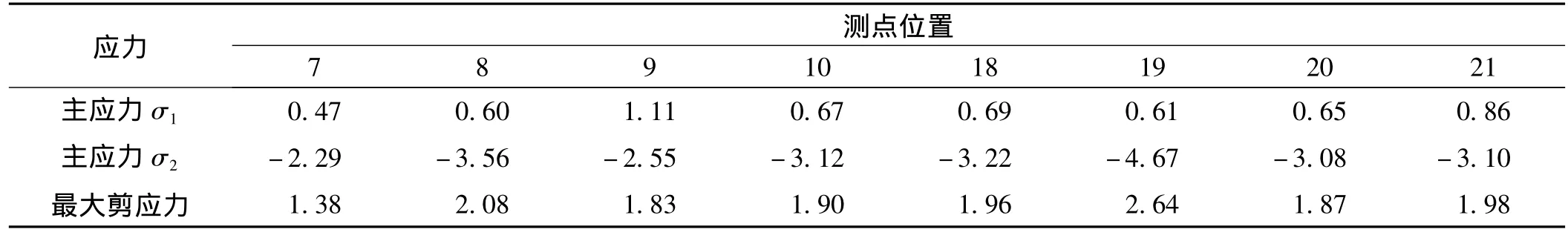

3)应力测试结果。荷载工况二主要考察在最大剪力作用下,主梁梁端的剪应力分布情况。通过应变花测得测点三个方向的正应力,通过公式换算得到该测点的主应力及剪应力。换算后的应力结果如表2所示。从表2中可以看出梁端测点的主拉应力较小,主压应力水平不高,计算得到的最大剪应力值为2.64 MPa,位于腹板与底板交界面。由于底板采用抗裂性强的纤维混凝土,此应力水平下梁端区域未发现微观裂纹。

4)结构力学行为。通过逐级加载,测试结构响应与荷载值之间的关系,分析结构的力学行为,从而对其力学性能做出判断。图4示出了部分混凝土、钢筋应力测点的荷载—应力曲线及位移测点的荷载—变形曲线。从图中可以看出,荷载—应力曲线及荷载—变形曲线整体上呈线性递增的趋势,表明结构在设计荷载水平下处于线弹性受力状态。

表2 工况二梁端剪应力试验结果 MPa

图4 槽形梁的荷载-响应曲线

3 非线性有限元分析

3.1 有限元模型的建立

采用通用软件ANSYS对槽形梁在荷载作用下的应力与变形情况进行分析。混凝土结构采用SOLID 95单元模拟,普通钢筋和预应力钢绞线采用LINK10单元模拟。模型共划分83 560个单元。

3.2 有限元分析结果

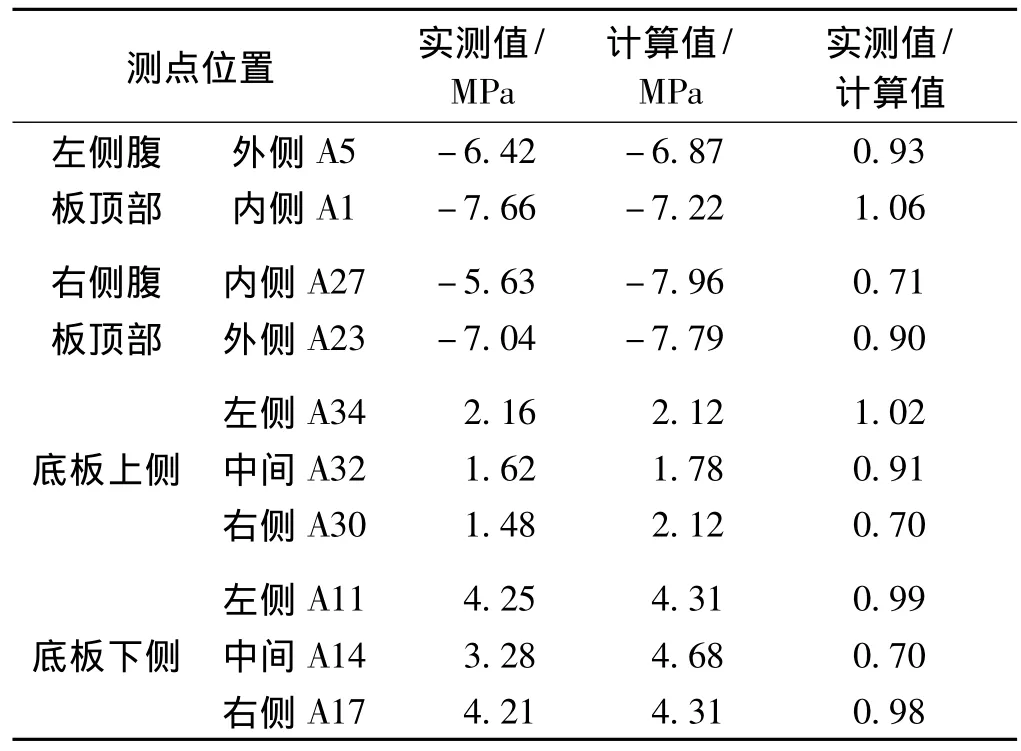

限于篇幅,本节只示出荷载工况一作用下的有限元分析结果,表3列出实测值与有限元计算值的比较。

从表3的对比结果可以看出,模型试验测试值与非线性有限元分析结果较吻合,绝对误差较小,部分低应力区域的相对误差稍大,总体校验系数为0.69~1.06。有限元分析得到的应力值及应力分布规律与试验结果基本一致:沿槽形梁纵向,跨中腹板上缘受压而底板受拉,腹板外侧纵向应力值大于内侧,底板外侧纵向应力值大于内侧;沿槽形梁横向,底板上表面受压而下表面受拉。

表3 跨中截面应力有限元分析结果与试验结果比较

表4列出了部分测点位移计算结果与试验结果的对比。从表4可以看出位移计算值与实测值吻合较好。

表4 跨中截面位移有限元分析结果与试验结果比较

测试结果表明,测点的应力测试结果与计算结果一致性良好,两者互为补充,验证了模型试验与有限元分析结果的可靠性。

4 结论

1)槽形梁结构的剪力滞效应较明显,纵向应力沿槽形梁截面高度方向并非线性分布,底板中间应力水平小于两侧,对于槽形梁结构的力学行为不宜采用梁单元进行分析。

2)由于槽形梁属于开口薄壁杆件,在竖向荷载作用下,主梁跨中腹板内倾,梁端腹板外翻,使得跨中与梁端的应力分布产生差异。

3)底板的空间板效应明显,荷载作用下底板将在截面横向发生挠曲,导致底板下缘出现一定的横向拉应力。

4)设计荷载作用下,该槽形梁的应力水平未超出规范给定的材料强度限值,结构处于线弹性状态,具有一定的安全储备。

[1]周道生.槽形梁[J].铁道建筑,1980(9):30-31.

[2]王淼,顾萍.预制主梁现浇道床板的槽形梁研究[J].同济大学学报,2003,37(7):808-812.

[3]苏建华.地铁槽形梁的静载破坏试验分析[J].特种结构,2008,25(3):84-86.

[4]黎庆.南京地铁2号线东延高架线路槽形梁结构计算及试验[J].城市轨道交通研究,2009(8):8-12.

[5]欧阳辉来,王东民,刘兰.槽形梁设计、研究与体会[J].桥梁建设,2006(增2):56-60.

[6]贺恩怀.槽形梁在城市轨道交通工程中的应用[J].铁道工程学报,2003,78(2):13-16.

[7]西南交通大学.重庆轨道交通一号线工程30m U型梁静载试验报告[R].成都:西南交通大学,2009.

[8]胡匡璋,江新元,陆光闾.槽形梁[M].北京:中国铁道出版社,1987.