热成型机曲柄肘杆开合模机构的设计及仿真❋

陈少克,田超安

(汕头大学 工学院,广东 汕头 515063)

0 引言

随着生产技术的不断发展及最大限度提高经济效益的需要,热成型设备必须进一步提高生产效率及降低生产成本[1]。热成型主要包括送料、加热、成型、冷却、脱模及堆叠等工序,而成型、冷却和脱模均在开合模机构的辅助下实现,开合模机构性能是影响热成型效率及制品质量的重要因素[2]。

目前,热成型开合模机构主要有液压机械式和伺服滚珠丝杆式。液压机械式开合模机构采用液压缸驱动连杆机构动作,带动模具开合,由于液压缸动作不平稳,使模具冲击较大,影响制品质量且难以实现高速开合模。伺服滚珠丝杆式开合模机构采用伺服电机带动滚珠丝杆驱动连杆机构动作实现模具开合,每次开模与合模均需电机、滚珠丝杆正转和反转,要求滚珠丝杆加速度较大,难以实现高速开合模。

鉴于现有热成型机开合模机构的不足,笔者设计了一套全新的曲柄肘杆开合模机构。

1 热成型机曲柄肘杆开合模机构的设计

在热成型机中,要求其开合模机构运动平稳、锁模可靠、结构紧凑,根据实际生产要求,笔者设计了一套全新的曲柄肘杆开合模机构,开合模行程不小于90mm,合模力80kN,开合模速度30次/min。

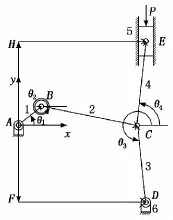

所设计的曲柄肘杆开合模机构如图1所示。开合模机构的主要功能是驱动工作台5上下运动,带动模具开合。曲柄1可绕旋转中心A点旋转,中间杆2一端与曲柄铰B连接,另一端与下肘杆3及上肘杆4在C点以复合铰链形式连接,下肘杆3可绕固定点D往复摆动;上肘杆4可绕工作台的E点摆动;工作台5只能做上下的直线运动。

图1 热成型机曲柄肘杆开合模机构

在热成型机工作过程中,伺服电机驱动曲柄1绕点A旋转,通过中间杆2驱动下肘杆3和上肘杆4分别绕D点和E点摆动,使工作台5上下滑动,完成开合模动作。

2 开合模机构的数学建模[3,4]

曲柄肘杆开合模机构为单自由度六杆机构,曲柄旋转中心为动力输入轴,可用曲柄转角描述机构的运动,以A点为原点建立笛卡尔直角坐标系。

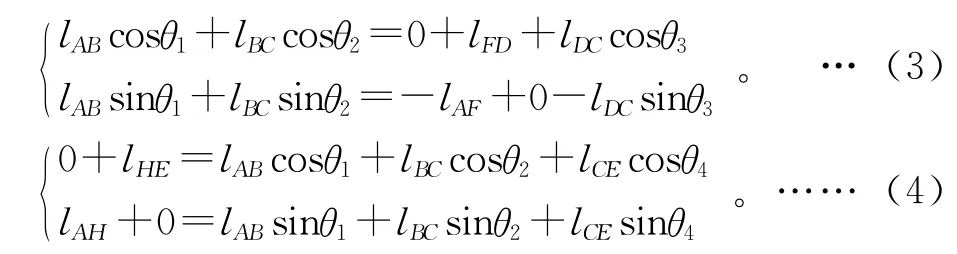

将各杆视为矢量,这样机构就构成了两个封闭的矢量多边形ABCDF及ABCEH,可得:

将封闭矢量方程组(1)用复数矢量法表示:

其中:θ1、θ2、θ3、θ4分别为杆AB、BC、CD、CE 的角位移。

应用欧拉公式eiθ=cosθ+isinθ将方程组(2)的实部与虚部分离,得位移关系:

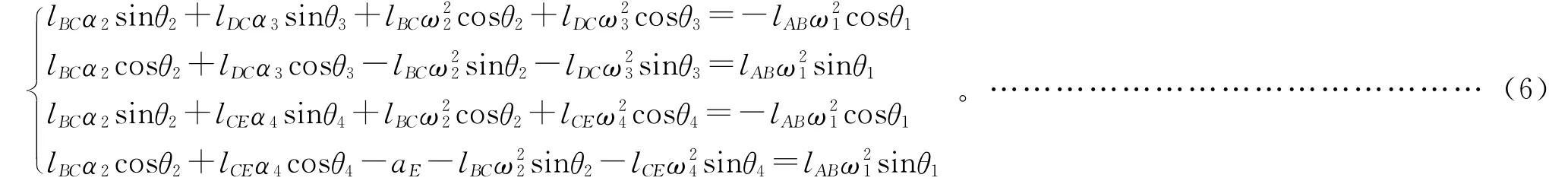

将方程组(3)、(4)对时间求一次导数得速度关系:

其中:ω1、ω2、ω3、ω4分别为杆AB、BC、CD、CE 的角速度;vE为工作台的线速度。

将方程组(3)、(4)对时间求二次导数得加速度关系:

其中:α1、α2、α3、α4分别为杆 AB、BC、CD、CE 的角加速度;aE为工作台的加速度。

3 机构校核及仿真分析

以上述数学模型为基础,代入初步设计参数:AB=60mm,BC=200mm,CD=200mm,CE=200mm,AF=200mm,FD=260mm,合模力Fmax=80kN。应用MATLAB软件编程求解可得工作台的位移曲线、速度曲线、加速度曲线及曲柄转矩曲线[5,6],分别见图2、图3、图4和图5。

图2 工作台位移曲线

图3 工作台速度曲线

图4 工作台加速度曲线

由工作台位移曲线可知:工作台的最大开合模行程为92.4mm,大于工艺所要求的开合模行程90mm,满足设计要求。0s~0.89s为开模阶段,0.89s~2s为合模阶段。

由工作台速度曲线可知:工作台的最大速度为224.9mm/s,曲线整体过渡较平滑,没有速度突变现象,且最大速度发生在开模阶段,不影响制品的成型,满足工作台平稳运行的要求。

图5 曲柄转矩曲线

由工作台加速度曲线可知:工作台的最大加速度为1 247mm/s2,同样发生在开模阶段。开模阶段加速度较大,使模具迅速打开,有利于提高工作效率;合模阶段加速度较小,工作台运行平稳,有利于制品成型,从而可以在保证制品成型质量的前提下提高生产速度。

图5中的曲柄转矩曲线显示了曲柄肘杆开合模机构在一个工作循环中曲柄处所需输入的转矩变化情况,最大转矩为273.7N·m。开模阶段及合模阶段前部分行程即0s~1.65s,伺服电机只需克服重力带动工作台及模具上下运动,故所需转矩较小;在合模即将完成的过程中即1.65s~2s,伺服电机除克服重力外,还需带动曲柄肘杆合模机构对模具施加锁模力,故在此阶段所需曲柄转矩最大。

4 小结

笔者通过分析热成型工艺对开合模机构性能的需求,设计了一套曲柄肘杆开合模机构,并建立机构的数学模型进行仿真分析,得到了工作台的位移、速度、加速度及曲柄转矩曲线,验证了该机构设计的合理性。所建数学模型可为机构的优化设计提供理论基础,得到的运动学及动力学参数可为控制器设计提供详细参数。同时,上述设计分析方法具有一般实用性,可以用于多种机构的设计及分析。

[1] Grande Joseph A.Thermoforming[J].Plastic Technology,2006,52(6):120.

[2] 王晨光,张健,包能胜,等.制杯机五孔斜排双曲肘合模机构的稳健设计研究[J].工程设计学报,2010,17(1):30-34.

[3] 闫政,权龙,田慧琴.注射机双肘杆锁模机构的建模与仿真[J].液压气动与密封,2007(3):30-33.

[4] 王国宝.注射机双曲肘合模机构的优化设计研究[D].太原:太原理工大学,2011:16-21.

[5] 方雅,孙友松,胡建国,等.基于 MATLAB的伺服机械压力机传动机构运动学/动力学仿真研究[J].中国机械工程,2012,23(3):339-342.

[6] 沈孝通.基于MATLAB的平面连杆机构运动分析[J].机械工程师,2011(7):76-79.