TBM 刀盘支撑筋布置优化❋

桑松龄

(中铁十八局集团 第五工程有限公司,中国 天津 300459)

0 引言

全断面隧道掘进机(TBM)是一种用于隧道暗挖施工,具有开挖、出碴、整机推进和管片安装等功能,集机械、电子、液压、激光、控制等技术为一体的高度机械化和自动化的大型隧道开挖衬砌成套装备。刀盘是TBM关键部件,是影响其掘进性的决定性因素。支撑筋起着对刀盘部分的支承作用和废屑传递排除作用,同时在主驱动装置的作用下,将推力与扭矩传递到刀盘上,通过刀具的回转运动和推进直线运动完成刀盘上的刀具对隧洞面岩土的剥离和去除,从而挖掘并保证得到预期形状和尺寸的隧洞。

从国内外学者对TBM研究的成果来看,夏毅敏等人结合盾构刀盘构型、开口和刀具布置规律等理论,开发了一种复合式土压平衡盾构刀盘CAD系统,实现了对复合式土压平衡盾构刀盘、刀具的三维参数化优化设计[1]。谭青等人成功模拟了盘形滚刀滚压破碎混凝土的施工过程,为刀盘的结构设计提供了基础数据[2]。王燕群等人利用有限元软件ANSYS模拟了在不同工况及不同设计方案下刀盘和刀具的受力状态,为盾构刀盘刀具优化结构设计提供参考依据[3]。蔡宗熙等人采用数值方法对刀盘掘进过程进行了全物理过程仿真,分析了地质参数、施工参数以及结构参数等对盾构刀盘切削力及扭矩等动态掘进载荷分布的影响[4]。以上论文多从刀盘结构及施工参数等影响因素进行考虑,未曾对刀盘支撑筋改进方面进行研究。李震等人根据相关刀盘结构参数设计的具体工程技术要求,以刀盘结构强度、刚度为优化目标建立了刀盘结构主参数优化设计模型,设计模型中考虑了溜碴板板厚和支撑筋板厚等的设计[5],但根据目标函数归一化的不同方案,设计后的刀盘的应力和变形变化趋势不一致。国外学者多以刀盘受力的理论模型和综合预测模型来设计刀盘结构[6-9],也未曾通过改进刀盘溜碴板处结构来提高刀盘的强度。

本文综合考虑刀盘支撑筋支撑和出碴的功能,建立了以刀盘强度和刚度为优化目标的刀盘支撑筋布置优化设计模型,对TBM刀盘支撑筋结构进行设计分析。

1 工况确定及载荷计算

为了更好地验证优化分析的结果,基于引洮和青海等实际工程项目的地质报告,本文选择了4种岩石边界与工况,分别是花岗片麻岩、泥质粉砂岩、混合花岗岩和极限工况。

滚刀所受合力Ft(N)为:

其中:C为相关系数;T为滚刀提示宽度,mm;φ为滚刀与岩石接触区域角P为切深;R为滚刀半径,mm;σc为岩石单轴抗压强度,MPa;σt为岩石的抗拉强度,MPa;S为切间距,mm。

盘形滚刀在工作过程中受到的载荷有垂直力Fv和滚动力(切向力)FR,计算公式如下:

其中:β为Ft与水平方向的夹角。

4种工况下切深P值及滚刀受力数值如表1所示。

表1 不同岩石边界的切深数值

2 刀盘支撑筋等效力学模型及布置优化求解模型

2.1 刀盘支撑筋等效力学分析模型

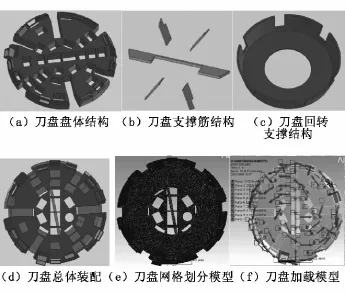

根据实际情况和企业要求,本文将刀盘支撑筋优化模型分为三部分:刀盘、支撑筋、后座。简化的原则是:删除不影响支撑筋位置分析结果的其他刀盘构件。得到的刀盘支撑筋等效力学分析模型如图1所示。

图1 刀盘支撑筋的等效力学分析模型

相关参数定义如下:密度ρ=7.8×103kg/m3,泊松比v=0.3,弹性模量E=2.10×1011Pa,网格大小设定为30mm,网格划分的单元数为3 166 050。

2.2 刀盘支撑筋布置设计优化求解模型

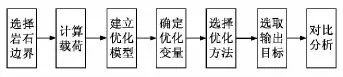

刀盘支撑筋位置参数优化流程如图2所示。

图2 刀盘支撑筋位置优化流程图

基于上述流程,刀盘支撑筋布置优化设计模型可描述为:

其中:f1、f2分别为刀盘整体最大应力和变形数值。

设计变量的上下界约束条件为:

其中:θi为各个支撑筋与y轴的夹角;n为支撑筋个数,n=5。

刀盘上支撑筋与滚刀不干涉条件为:

其中:ΔVkj为刀盘上支撑筋与滚刀之间的干涉量;m为滚刀的齿数。

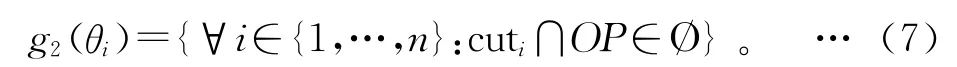

刀盘人孔、出碴口不发生干涉条件为:

其中:cuti∩OP为支撑筋与人孔、出碴孔的干涉量。

2.3 刀盘支撑筋位置与刀盘强度刚度间的映射模型

为了使刀盘支撑筋位置优化求解成为可能,本文采用神经网络方法建立刀盘支撑筋位置与刀盘强度刚度之间的关系。优化模型数据采样得到的响应面如图3和图4所示。由图3和4可以看出:刀盘的应力和变形随着角度θ1的变化呈非线性关系变化;刀盘支撑筋位置对刀盘结构应力分布和变形有明显的影响。

图3 角度θ1与刀盘变形关系

图4 角度θ1与刀盘应力关系

3 数值仿真实验结果与分析

以花岗片麻岩为边界条件,采用多目标优化算法进行求解,优化循环次数为100,求解得到的刀盘应力、变形、参数如表2所示。

表2 优化结果

本着刀盘所受应力最小、变形最小的原则,综合分析选取方案二为最终优化方案。表3为不同岩石边界下原始方案与优化方案二最大应力、变形对比结果。

表3 不同岩石边界下原始方案与优化方案二的最大应力、变形值对比

由表3可知,优化模型在4种边界条件下在最大变形相近的情况下的最大应力均小于原始模型,相比于原始方案,在刀盘最大变形量几乎相同的前提下,优化方案二在4种边界条件下刀盘最大等效应力分别降低了24.5%、24%、24.2%、26.2%。应力的大幅度减小,使整个刀盘的使用寿命、工作稳定性及排屑效率都得到进一步的提高。

4 结论

本文综合考虑刀盘支撑筋支撑和出碴的功能,建立了以刀盘强度和刚度为优化目标的刀盘支撑筋布置优化设计模型,基于Workbench平台采用神经网络拟合方法建立了刀盘强度和刚度与刀盘支撑筋位置之间的映射关系,进而采用NSGA多目标优化方法进行了有效求解。结果表明:3种岩石边界和极限工况下,优化求解的方法在刀盘强度和刚度方面均优于原始方案,为TBM刀盘支撑筋结构设计提供了一种新的思路。

[1] 夏毅敏,卞章括,暨智勇,等.复合式土压平衡盾构刀盘CAD系统开发[J].计算机工程与应用,2012,48(36):64-69.

[2] 谭青,张魁,夏毅敏,等.TBM 刀具三维破岩仿真[J].山东大学学报,2009(6):72-77.

[3] 苏翠侠,王燕群,蔡宗熙,等.盾构刀盘掘进载荷的数值模拟[J].天津大学学报,2011(6):522-528.

[4] 苏翠侠,蔡宗熙,王燕群,等.基于数值仿真的盾构刀盘载荷影响因素分析[J].机械设计与研究,2012(4):66-69.

[5] 李震,霍军周,孙伟,等.全断面岩石掘进机刀盘结构主参数的优化设计[J].机械设计与研究,2010(9):83-90.

[6] Balling R J,Sobieszczanski S b.Optimization of coupled systems[J].AIAA Journal,1996,34(1):6-17.

[7] Zhao J,Gong Q M,Eisensten Z.Tunneling through a frequency changing and mixed ground[J].Tunneling and Underground Space Technology,2007,22:388-400.

[8] Potter M A,De Jong D .A cooperative coevolutionary approach to function optimization[G]//Proceedings of the Third Conference on Parallel Problem Solving from Nature.Jerusalem:[s.n.],1994:249-257.

[9] 刘启山.岩石隧道掘进机(TBM)施工及工程实例[M].北京:中国铁道出版社,2004.