裂解气压缩机的维护与长周期运行管理探究

张 亮,张 晓,李洪宜,徐颖莹,陈 月,姜海涛

(1. 中国石油 抚顺石化公司乙烯化工厂,辽宁 抚顺 113004;2. 中国石油 抚顺石化乙烯生产管理部,辽宁 抚顺 113004; 3. 中国石油 抚顺石化公司研究院,辽宁 抚顺 113004)

裂解气压缩机作为乙烯装置的核心设备,其运行状态和运行周期对乙烯联合装置的经济技术指标和运行周期起着决定性的作用[1]。抚顺乙烯将装置长周期运行作为实现经济效益增长的一项重要措施,强化各项基础管理,把实现“三年一修”作为一项重要内容抓实、抓好,努力消除装置长周期运行的“瓶颈”,经过几年的实践,已取得明显的效果。本次运行周期,乙烯装置三机连续稳定运行了 34个月超过1 000天,创连续运行时间最长的记录。实现了完全意义上的“3年一修”,目前正向“四年一修”努力。结合本装置历史发生的事件和处理改造经过,主要从以下3个方面探讨影响裂解气压缩机长周期运行的因素。

1 压缩机油路系统改造和维护

1.1 “三机”控制油监控系统原设计存在的问题

(1)系统只有就地压力显示,没有DCS显示。这样,控制油系统出现问题时,因缺乏有关数据,无法判断故障的原因,导致重复故障不断发生。

(2)电液转换器供油管路上的油过滤器为三通阀,手动切换且前后无压力表。这样带来两个问题,一方面三通阀磨损失灵时,过滤器无法在线更换、清洗;另一方面,过滤器堵塞时无法观测到,导致电液转换器失灵而引起机组停车。

为此,我们进行了如下改造:

(1)去掉三通阀,每个油过滤器前后增设手阀,这样可以实现在线清洗、更换。

(2)在控制油过滤器前后增设一台压力变送器,信号输入DCS,并做历史记录。改造后,可以连续对控制油进行监测,可避免因过滤器堵塞而造成的机组停车事故。

1.2 GB501丙烯制冷压缩机启动程序改造

自1997年以来,GB501一直存在启动困难的问题。表现在一方面启动油压建立缓慢。正常情况下,压缩机启动30 s即建立起动油压。但那时却需要近一分钟;另一方面,启动压缩机过程中控制油泄压较快,需要人为将PSLL-9597控制油压力开关一次阀关闭保持压力,防止压力波动时开关动作联锁停车。油压正常后必须打开一次阀,否则开头内会慢慢泄油,压力下降,导致控制油压低联锁停车,这样,人为地增加了压缩机误动作停车的隐患。98年6月27日就曾因此而停车。

2000年大检修,我们对控制油自力式调节阀PCV-9516进行了解体检修,解决了启动油压建立缓慢的问题。同时,经过分析研究启动程序逻辑图,决定修改压缩机启动逻辑,使控制油压低这一联锁停车条件在控制油压建立前不参与联锁。在启动逻辑中增加一台TON延时器,延时时间为60 s。当控制油压电磁阀XV-9592带电的同时,延时器开始计时,60 s内通过抬起TRIP手阀建立控制油压。期间,PSLL-9597仅报警不联锁,60 s后PSLL-9597才起作用。

该方案实施后,GB501启动变得容易并且运行一直平稳,达到了预期的效果。

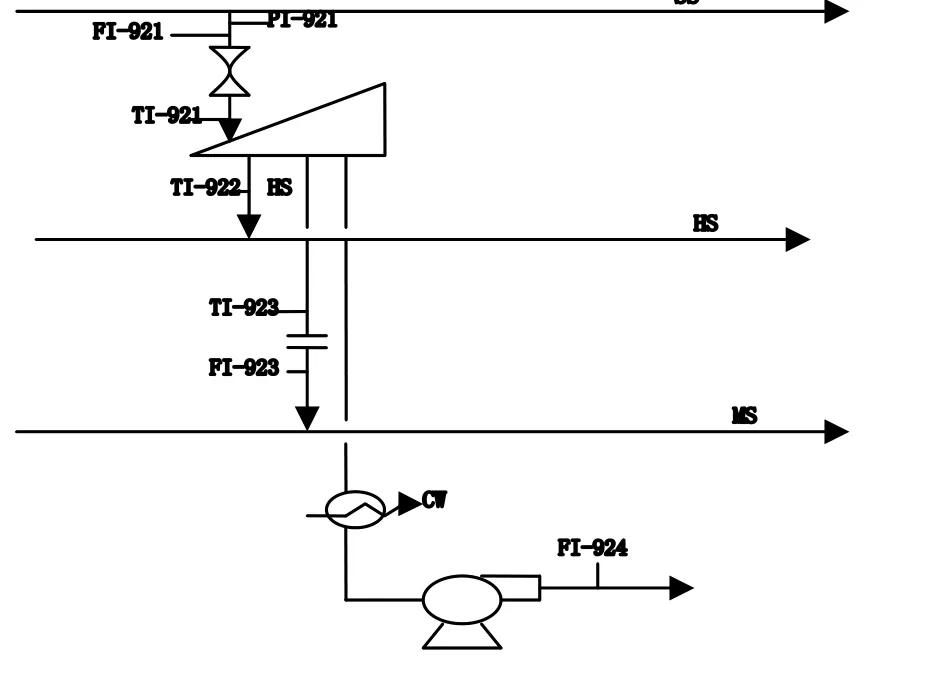

2 透平结垢的在线清洗

2008年10月25日下午,GB-501出现HS进气不足,转数下滑。经工艺确认调速阀与现场现吻合,基本全开,控制系统正常,由于水质出现问题,水中Na+离子超标,而使GT-501出现积盐,叶轮结垢影响了透平的效率,导致压缩机功率下降。几个小时内GT-201也出现轮室压力上升转速下滑的现象,说明也出现不同程度的结垢迹象。如果按常规的清洗方案装置必须停车且处理时间长,影响装置开工率。经厂各部室研究决定,参考借鉴同行单位的清洗经验,在不停车的情况下,修订以前的清洗方案,实施在线湿蒸汽清洗。清洗系统简图见图1。

2.1 湿蒸汽清洗操作

(1)充分工具准备,调整工艺条件,相关人员按计划就位。

(2)按正常步骤调速器控制在7300-7800RPM;

(3)缓慢降低裂解炉 2#,3#,4#,5#,6#,SS温度,观察透平入口温度TI-921温度,保持降温速度在60 /h℃,透平机壳体温度必须冷却与所用的湿蒸汽温度相同,以避免引起难以允许的变形。

(4)打开SS管线上所有低点导淋排凝,必须保证进气无液体,防止水击,打开HS抽出线上导淋排放。

(5)室内监视抽汽温度TI-922,TI-923使排汽温度始终高于该抽汽压力下饱和温度30℃以上,密切监视轴震动和位移ZI-9220A/B,ZI-9240A/B,ZI-9250A/B情况,做好记录,尤其位移,如果位移变化太大应停止降温升高SS温度保证机组安全。

(6)现场专人监视SS入口温度,HS抽汽温度的变化,专人检查轴振动、位移情况,检查汽轮机有无异常声音,紧急情况下停降温;

(7)水汽中心随时(每10 min一次)对凝液进行分析,分析凝液中的 SiO2、Na+、Fe3+含量,主要是钠离子的含量。确认凝液合格后,关闭注水阀,停止注入BW水,然后升高转数。

(8)整个降温过程应分阶段进行在430,400,385 ℃停留,观察效果。通过轮室压力、电导、Na+含量判断冲洗效果决定下一部的降温的过程,最终达到效果后,未必一定降到靠近SS饱和温度380 ℃以上,在整个降温过程中始终保持抽气温度高于HS的饱和温度247 ℃,MS的饱和温度190 ℃。

2.2 注意事项

(1)湿蒸汽清洗过程中要密切注视GT-201系统的轴振动、轴位移等相关参数,避免造成设备损坏,轴振动不能超过0.145 mm,轴位移不能超过0.7 mm,机组不能有异常声响。

(2)没有必要把冲洗期间的转速限制到任一个转速,但必须保证调速器控制在转速在7 300~7 800之间。

(3)湿蒸汽清洗开始时要确认系统流程中所有

图1 清洗系统简图Fig.1 The chart of turbine cleaning system

低点导淋排凝,保证进气不含水,必须保证排气温度高于饱和温度的30 ℃以上。

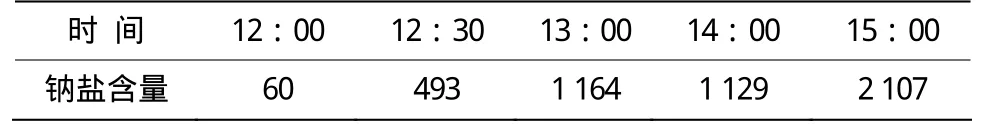

(4)记录从降温开始,每半个小时做下水样的分析观察Na+含量、轮室压力,最终以分析单为分析标准,轮室压力做参考(如图2)。

(5)各区各岗位要注意负荷变化时及时调整防止出现产品不合格并做好防冻防凝工作,保证防冻防凝良好。

(6)分离系统密切注意冷箱温度及DA-301、DC-401床层温度,防止飞温,产品不合格的情况。

图2 清洗过程中复水中Na+ 趋势图(ppb)Fig.2 The trend chart of Na + in water of cleaning process( ppb)

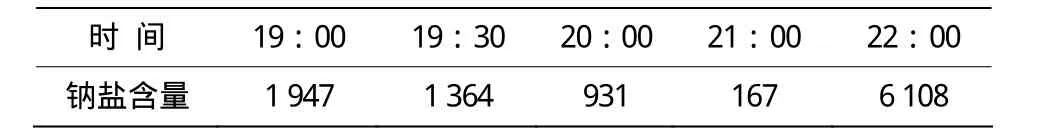

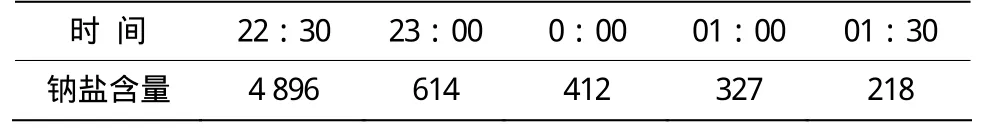

以下是清洗过程中复水分析记录:12:00时开始清洗,当SS温度降到430 ℃时出现1个峰值,维持温度不降,复水中钠盐含量到达1 164 ppb,见表1。随着SS温度的降低到400 ℃时出现第2个峰值,复水中钠盐含量到达4 377 ppb,见表2。然后稳定温度不再降低,随着时间的推移,复水中钠盐含量逐渐降低,透平的相对调速器阀位降低,说明透平效率提高。到21点,复水中钠盐含量接近正常水平,但是透平效率仍然偏低。继续降低温度到385℃,压缩机出现了1次喘振,立即停止操作,系统调整。结果出现了第3个峰值,复水中钠盐含量到达6 108 ppb,见表3。大约过了75 min,复水中钠盐含量接近正常水平,但是透平效率接近正常水平,标志着此次在线清洗成功,整个过程裂解炉负荷维持78%,分离进料稳定。

表1 清洗过程中复水中Na+ 含量表(一)Table 1 the chart of Na + in water of cleaning process(1)10-9

表2 清洗过程中复水中Na+ 含量表(二)Table 2 the chart of Na + in water of cleaning process(2)10-9

表3 清洗过程中复水中Na+ 含量表(三)Table 3 the chart of Na + in water of cleaning process(3)10-9

3 机组运行故障诊断

设备运行故障处理一般分为:事后修理即设备发生故障后进行处理,这样一旦设备发生故障,装置已经遭受影响并且可能招致重大事故;定期维修即根据生产计划和经验,在机器运行一段时间后,停下来进行解体,检查更换零部件。这样做的弊端是过剩维修,不经济,且过多拆卸容易造成人为故障,不合理;预知性维修制度是维修制度进一步革新,状态监测是基础,故障诊断是目标。根据设备运行状态监测得到的参数判断设备劣化情况、发展趋势,提出最佳的维修时间和维修部位[2]。有关资料介绍:在日本采用设备诊断技术后每年设备维修费用减少了25%~50%,故障停机时间降低了75%,如果这种维修策略做的好,可以带来明显的经济效益[3]。2006年末,裂解气压缩机轴振动值出现超高现象,且有逐渐增大的趋势。07年2月,系统波动造成裂解气压缩机透平 GT201后端轴振动值由 75继续上涨到 140,压缩机的运行遇到了前所未有的挑战,通过技术人员认真分析和外请专家诊断,通过状态监测系统仔细分析研究振动频幅,倍频分析,轴心轨迹等参数,确定这种振动不是转子本身的缺陷,而是由于前后轴承座位置出现偏差引起的对中不好引起的,确认GB-201可以继续运行,并制定了相关的预案和关键设备特护方案。通过针对性的检查把紧设备基础螺栓;检查连接设备管线等措施在机械方面做好减缓和预防工作。仪表人员按时认真检查监测系统仪表工作状态,确保运行可靠,并对工艺系统的仪表定期进行排查加强对润滑油系统和腹水系统的平稳操作,及时切换换热器确保油温稳定、清理过滤器保证油压正常,油量充足流畅.生产方面,在裂解炉的开停过程中加强无扰动,使系统波动最小,让压缩机在功率稳定的情况下运行。正是通过状态监测获得有效数据为科学分析故障原因打下了基础,为后来压缩机长周期连续运行超过 1000天起到了决定性的作用。

4 结束语

从系统论的观点看,设备也是一个系统,特别是大机组,而且是一个由多个子系统作为元素组合而成的复杂系统,其组合是多层次的,在子系统内,层次之间的联系至少是不完全确定的,在功能上系统的输入输出之间存在着有构造决定的一般并非严格的定量或逻辑的因果关系。裂解气压缩机这样的大机组是一个综合机、电、仪多专业;螺杆泵、离心泵、过滤器、换热器等多种动静设备;自立调节阀、温控阀、振动探头、连锁控制等各种控制方式和手段。

面对这样一个复杂的系统,我们抓住核心关键,从边缘问题入手,强化日常管理,坚持“管、用、修”三环结合,施行“机、电、仪、管、操”责任分工明确共同负责的设备维护、检修体制,加强考核,运用约束机制和激励机制,促进设备管理工作。抓好“正确使用,精心维护,科学检修,技术攻关,更新改造”五个环节。使设备长期处于全员、全过程、全方位的受控状态[4]。采用区域班组承包,单机个人承包,定期定频迅检,做好:清洁、润滑、调整、紧固、防腐五方面基础工作。为机组运行创造良好的环境。

[1] 黄文虎,夏松波,刘瑞岩.设备故障诊断原理、技术及应用[M].北京:科学出版社,1997.

[2] 苏杭.机械设备状态监测与故障诊断[M]. 北京:机械工业出版社,1998.

[3] 徐敏主编.设备故障诊断手册[M].西安:西安交通大学出版社,1998.

[4] 尹洪福.过程装备管理[M].北京:化学工业出版社,2005:66-72.