正交实验在合成CuO/ZnO/Al2O3催化剂中的应用

刘西仲,时培甲,包洪洲,袁胜华,乔 凯,刘振华

(1. 辽宁石油化工大学研究生学院,辽宁 抚顺 113001; 2. 中国石化抚顺石油化工研究院, 辽宁 抚顺 113001)

CuO/ZnO/Al2O3催化剂三元催化剂是一种活性好、选择性高、用途广泛的工业催化剂,具有重要的工业价值,并被广泛地应用于低压甲醇合成、甲醇重整制氢、水煤气低温变换反应和脂肪酸酯合成脂肪醇等诸多工业领域。目前,一般采用沉淀法制备该类催化剂,而沉淀法又可分为正加法、反加法、并流沉淀法、二步沉淀法、分步沉淀法等[1,2]。不同的制备方法所制得的催化剂前驱体的物相组成和催化剂的物化性质差别较大。虽然已有研究人员对该类催化剂的制备方法、反应条件等方面做了大量的研究工作[3-6],但是还尚未完全研究出催化剂前驱体物相的生成机理及其与催化剂性能间的对应关系,尚未就该类催化剂最佳制备条件达成共识。因此,系统地深入研究制备条件对铜基催化剂催化性能的影响是十分必要的。

本文采用正交设计实验并考察了CuO/ZnO/Al2O3催化剂制备过程中不同因素和水平对平均孔径的影响,分别采用极差分析法和方差分析法对实验结果进行了数理统计分析,得出了具有一定实用价值和理论意义的结果。

1 实验部分

1.1 实验设计

通过对文献报道数据[7-9]和前期实验的考察结果进行分析可知,影响CuO/ZnO/Al2O3催化剂平均孔径的主要因素有铜锌摩尔比 (因素 A)、铝含量(因素B)、沉淀pH (因素C)、沉淀温度(因素D)、老化时间(因素E)和焙烧温度(因素F)。本文以催化剂的孔径大小作为主要实验指标,选用 6因素5水平的常用正交表L25(56)进行无空列、无重复实验、不考虑交互作用的正交设计实验,考察的因素和水平见表1。

1.2 催化剂制备

采用并流共沉淀法制备催化剂,每个实验的实验方案见表2。

表2 正交实验方案及结果Table 2 Work plan and results of orthogonal experiment

按照设定的比例分别称量 Cu(NO3)2•3H2O(分析纯试剂)、Zn(NO3)2•2H2O(分析纯试剂)和Al(NO3)3•9H2O(分析纯试剂)并将其溶于去离子水中,然后在搅拌条件下,按照设定pH和沉淀温度将其与碳酸钠水溶液并流共沉淀, 沉淀完毕后再在给定反应温度下继续搅拌老化设定时间,再经抽滤、洗涤、干燥,制得催化剂前驱体,最后在设定温度下焙烧、成型,制得CuO/ZnO/Al2O3催化剂。

1.3 催化剂表征

催化剂的孔结构在美国 Micromeritics 公司的ASAP 2420型液氮吸附仪上测定。选用高纯氮气作为吸附质,在液氮温度下(-195.8 ℃)进行物理吸附测定。样品在573 K,100 μPa 下抽空4 h。

2 结果与讨论

根据实验方案进行了 25次实验,得到催化剂的平均孔径如表2所示。为了减少实验误差,实验进行的次序是随机选取的,并不是严格按照正交序号依次进行。从“孔径”栏的数值看,在实验6的条件下进行实验得到的催化剂平均孔径最大,但是这一因素水平组合不一定是最佳组合,需要对正交实验结果进行数据统计分析加以验证。

2.1 极差分析

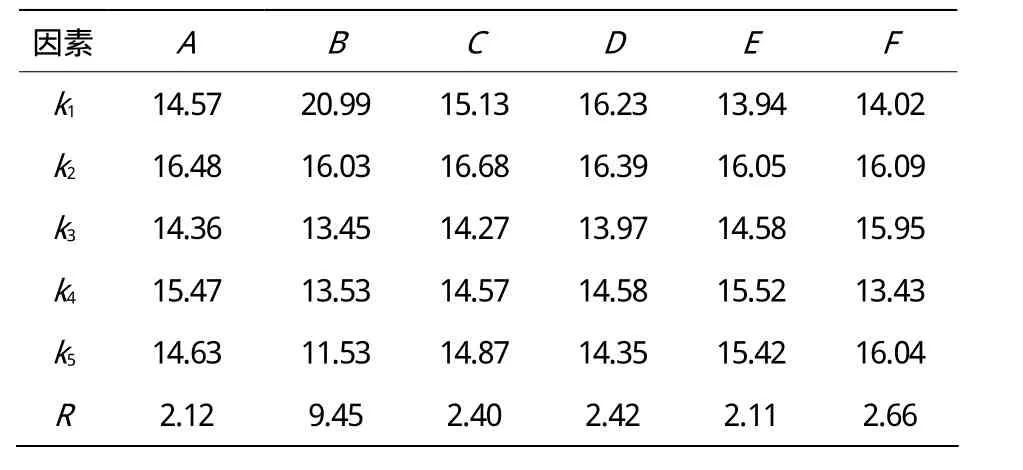

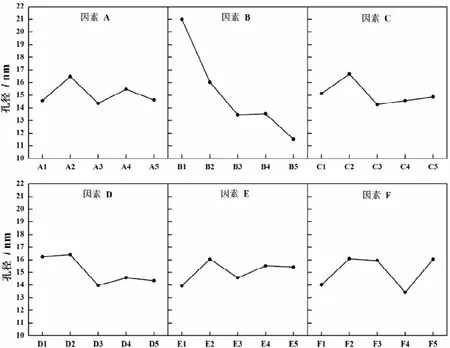

用极差分析法对实验结果进行处理,从而得到的各个因素的均值(ki)和极差(R),见表3。图1是各个因素的效应曲线图。

表3 极差分析表Table 3 Analysis of various factors

从表3可以看出,各因素极差的大小顺序为:B>F>D>C>A>E,因素B(铝含量)的极差为9.45,远远大于其他因素的极差,而其他几个因素的极差相仿,都在 2.1~2.7之间。由此可以推出,铝含量是影响催化剂孔径的主要因素,另外几个因素对孔径的影响相对较小。

由图1可见,因素B的效应曲线与其他几个因素的效应曲线有较大的差别,一是该曲线变化幅度大,而其他几条曲线变化幅度小;二是该曲线呈持续下降的趋势,而其他几条曲线变化趋势相近,均呈锯齿状,尤其是因素A、D和E。

2.2 方差分析

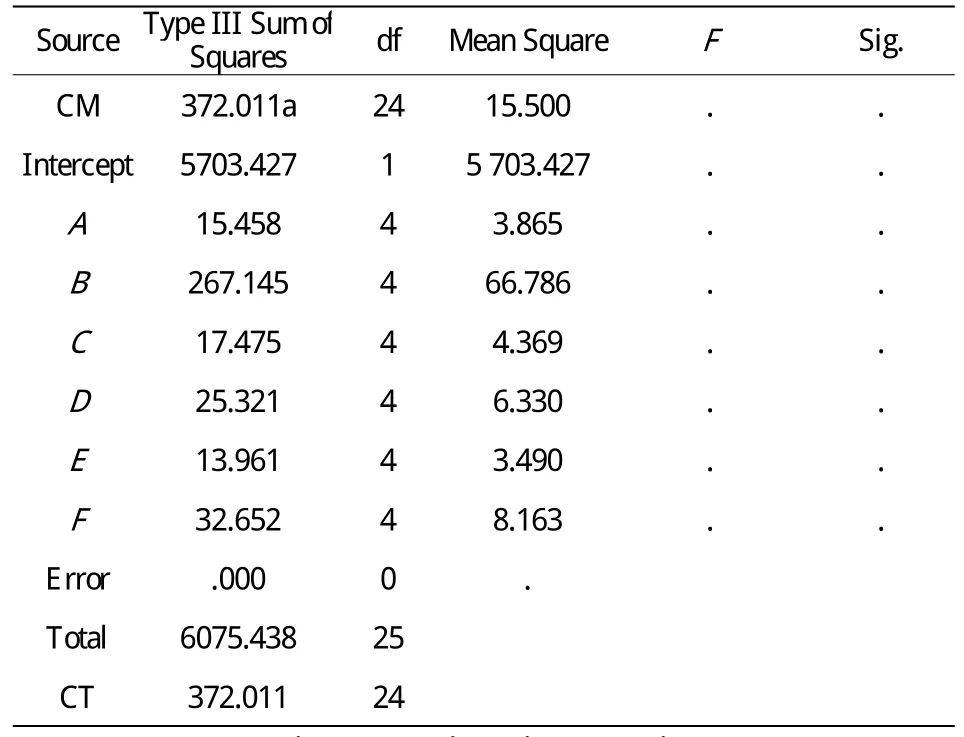

由于在正交设计方案中没有留有空白项,又没有进行重复实验,因此利用方差分析法处理实验数据就需要分步进行:第一步是初步统计,求得各因素的离均差平方和;第二步是选取上述离均差平方和最小项作为误差估计,重新进行统计,以检验其他因素作用的显著性[10]。表4列出了对实验结果进行初步统计的结果。

图1 各因素效应图Fig.1 Varying trend of various factors

表4中Error为0.000,原因在于:在本次统计中,A、B、C、D、E、F 6个因素均作为处理因素,而这种实验设计并没有考虑实验本身引起的误差。对比表4中第二列数据可以看出,在本实验设定的因素水平范围内,因素E的离均差平方和最小,说明因素E对整个实验结果影响最小,从而把它作为误差估计,重新进行统计,结果见表5。

从表5可以看出,各因素离均差平方和的大小顺序为:B>F>D>C>A>E。因素B对催化剂孔径有显著性影响 (P=0.007<0.05),因素E对催化剂孔径几乎没有影响,其他几个因素对孔径有一定影响但不显著。

表4 方差分析表ATable 4 Tests A of between-subjects effects

2.3 确定最佳制备条件

极差分析和方差分析结果均表明, 影响CuO/ZnO/Al2O3催化剂平均孔径的主要因素的主次顺序为:B>F>D>C>A>E。

表5 方差分析表BTable 5 Tests B of between-subjects effects

在考察的6个因素内,因素B(铝含量)对平均孔径影响最大。由表3和图1可知,因素B的均值一最大,理论上应该选取水平一,但是由于该水平对应的铝含量为0,而助剂Al2O3在CuO/ZnO/Al2O3催化剂中起结构助催剂的作用[11],缺少铝元素会严重影响其催化性能。因此,该因素最好选择水平二,即铝含量为5%。

在老化过程中,物料内发生一系列晶相转变,大体可以分为三个阶段:开始阶段,物相组成主要为碱式硝酸铜Cu2(NO3)(OH)3、碱式碳酸铜Cu2CO3(OH)2;中间阶段,碱式硝酸铜Cu2(NO3)(OH)3、碱式碳酸铜Cu2CO3(OH)2、绿铜锌矿(Zn,Cu)5(CO3)2(O H)6、类孔雀石(Cu,Zn)2CO3(OH)2共存,随着老化时间延长,前两者含量逐渐减少,而后两者含量逐渐增加;结束阶段,只出现绿铜锌矿(Zn,Cu)5(CO3)2(O H)6、类孔雀石(Cu,Zn)2CO3(OH)2,这两种物质分解后有利于提高CuO的分散程度,所以应尽量保证老化期间形成较多的绿铜锌矿和类孔雀石。将文献[1 2]相关报道与实验过程中具体实验现象相结合发现,这一转变过程至少需要经历40 min。此外,老化期间物料的物相组成直接影响到催化剂前驱体的物相组成,而后者又是影响催化剂的性能的关键因素。综合考虑老化期间晶相转变现象、极差分析结果和方差分析结果,决定因素E选取水平四,即老化时间为90 min。

由极差分析可知,因素A、C、D、F的极差较小,由方差分析可知,这四个因素对催化剂孔径影响不显著,因此可以推出,铜锌摩尔比、沉淀pH、沉淀温度和焙烧温度对催化剂孔径的影响相对较小。选取这几个因素对应的最佳水平的依据是效应曲线,即选取效应曲线最高点对应的水平数。由图1,因素 A、C、D、F效应曲线均在水平二处取得最大值。

综上所述,以平均孔径作为主要实验指标,通过对正交设计实验结果进行统计分析,结合自身的知识背景,得出该正交设计实验范围内的最佳因素水平组合为A2B2C2D2E4F2,即铜锌摩尔比为1︰1,铝含量为5%,沉淀pH为6.0,沉淀温度为60 ℃,老化时间为90 min,焙烧温度为400 ℃,这与文献报道的结果基本吻合。

3 结 论

(1)铜锌摩尔比、铝含量、沉淀pH、沉淀温度、老化时间、焙烧温度等因素对CuO/ZnO/Al2O3催化剂的平均孔径均有一定影响, 影响的主次顺序为:铝含量>焙烧温度>沉淀温度>沉淀 pH>铜锌摩尔比>老化时间;

(2)在正交设计实验考察的因素和水平范围内,以平均孔径作为主要实验指标,确定了CuO/ZnO/Al2O3催化剂的最佳制备条件:铜锌摩尔比为1︰1,铝含量为5%,沉淀pH为6.0,沉淀温度为60℃,老化时间为9 0min,焙烧温度为400 ℃。

(3)用并流共沉淀法制备 CuO/ZnO/Al2O3的过程中,老化时间不得低于40 min。

[1]林胜达, 唐浩东, 吕兆坡, 等. 沉淀方法对铜基甲醇合成催化剂前驱体及其性能的影响[J]. 催化学报, 2010, 31(10): 1257-1262.

[2]郑华艳, 李博昱, 刘岩, 等. 沉淀方式对微波辐射老化制备CuO/ZnO/Al2O3催化剂性能的影响[J]. 燃料化学学报,2012,40(6):743-749.

[3] FU W, BAO Z, DING W, et al. The synergistic effect of the structural precursors of Cu/ZnO/Al2O3catalysts for water-gas shift reaction[J].Catal. Commun., 2011(12): 505-509.

[4]MALTE B, DANIEL B, FRANK G, et al. Understanding the complexity of a catalyst synthesis: Co-precipitation of mixed Cu, Zn,Al hydroxycarbonate precursors for Cu/ZnO/Al2O3catalysts investigated by titration experiments[J]. Appl. Catal. A, 2011, 392:93-102.

[5]郭宪吉,陈炳义,鲍改玲,等.不同制备方式的铜基甲醇合成催化剂的性质和结构研究[J].天然气化工,2003,28(2): 9-13.

[6] PENG YUAN, ZHONGYI LIU, TIANJUN HU, et al. Highly efficient Cu–Zn–Al catalyst for the hydrogenation of dimethyl adipate to 1,6-hexanediol: influence of calcination temperature[J]. Reac. Kinet.Mech. Cat., 2010, 100: 427-439.

[7] LI J, INUI T. Characterization of precursors of methanol synthesis catalysts, copper/zinc/aluminum oxides, precipitated at different pHs and temperatures[J].Appl. Catal. A, 1996, 137(1): 105-117.

[8] 房德仁, 刘中民, 黎晓琼, 等. 沉淀pH对CuO/ZnO/Al2O3系催化剂前体性质的影响[J]. 石油化工, 2004, 33(7): 622-626.

[9] 王丽丽, 丁雯, 刘迎伟, 等. 铜锌原子比对 CuO-ZnO/Al2O3催化剂合成甲醇性能的影响[J]. 石油化工, 2010, 39(7): 724-728.

[10] 张春华, 严云良. 医药数理统计[M]. 北京: 科学出版社出版,2001.2.12.

[11] W R A M ROBINSON, I C MOL. Support effects in methanol systhesis over copper-containing catalysts [J]. Appl. Catal. A, 1991,76:117-129.

[12] 房德仁, 刘中民, 徐秀峰, 等. 老化时间对Cu/ZnO/Al2O3合成甲醇催化剂性能的影响[J]. 燃料化学学报, 2006, 34(1): 96-99.