人工神经网络-遗传算法优化化学镀四元合金工艺

王幸运,贾 瑛,许国根,冯 程

(第二炮兵工程大学503室, 陕西 西安 7100251)

化学镀涉及的影响因素很多,改变一个很小的工艺参数就会对整个实验结果造成重大影响。为了得到最佳的工艺条件,如果把所有的工艺条件都考虑进去,那么就要做大量的实验,这样会严重浪费时间和精力。因此非常有必要探寻一种科学有效地工艺寻优方法以提高化学镀的实验效率,节省大量的人力和物力。

随着现代高新技术蓬勃发展,尤其是计算机技术的飞跃式发展,开始出现大量的计算机寻优技术,人工神经网络(ArtificialNeural Network,ANN)就是其中的佼佼者。ANN是一种能够模拟人脑生物过程的人工智能系统,它不需要输入和输出之间有很高的关联度,而是依靠自身广泛互联的神经元,不断逼近输入和输出之间的映射关系,从整体上反映出其发展趋势。因此,ANN非常适合研究非线性系统,故而在性能预测和工艺参数优化等方面都有着广泛的应用[1-3]。

BP神经网络是ANN模型中使用程度最高的,它能够将ANN的精华完美体现出来[4-7]。本文将利用 BP神经网络,并结合遗传算法对化学镀工艺进行预测及优化,最后通过对该方法与实验结果的对比以验证方法的有效性。

1 理论部分

人工神经网络和遗传算法的原理在文献中有诸多的论述。在这里主要简单说明人工神经网络-遗传算法寻优过程,其中考虑因素为反应温度T,主盐浓度比,还原剂含量,溶液pH值,还原剂浓度等。

(1)首先选用L16(45)正交表安排试验,以反应温度 T,主盐浓度比,还原剂含量,溶液 pH值,还原剂浓度等因素的各水平数作为神经网络训练样本的输入,以镀覆时间为网络的期望输出,建立BP神经网络模型。

(2)在用神经网络获得工艺过程的模型后,用遗传算法进行寻优,以确定最佳的工艺条件。其中适应度函数计算过程中的寻优参数值(即工艺参数值)通过神经网络模型预测而得,约束条件根据各因素各水平值及实践经验确定。

(3)根据确定的最佳工艺条件,分析、预报各因素对沉积速率的影响规律。即分别固定反应温度T,主盐浓度比,还原剂含量,溶液 pH值,还原剂浓度等5个因素,考虑每一因素对镀速的影响,并与人工神经网络的预报值分析比较。

2 实验部分

2.1 实验装置及用品

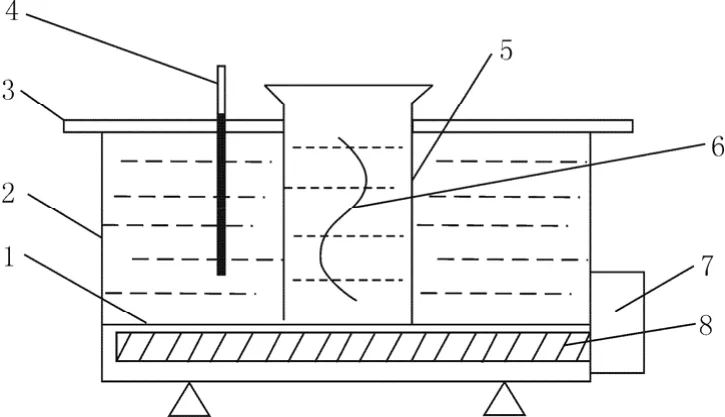

采用如图1所示的实验装置,进行碳纤维化学镀。本实验采用的基材是每根7 µm碳纤维集成的纤维束,每束3 000根。虽然碳纤维体积很小,但其表面积却很大。以10 cm为例,其表面积可达到66 cm2,若将碳纤维表面粗糙程度计算在内,其真实表面积可达到75.9 cm2。

图1 碳纤维化学镀装置图Fig.1 The device figure of carbon fiber chemical plating

2.2 实验过程

为了得到较好的处理效果,需要对碳纤维进行预处理,其工艺流程如下:

碳纤维→去胶→除油→粗化→中和→敏化→活化→还原→化学镀铁钴镍。

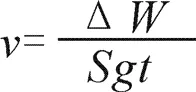

采用试样增重法测定镀层沉积速率,计算公式如下:

式中: v—镀速,mg•(cm2•h)-1;

ΔW—试样增重,mg;

S—试样面积,cm2;

t—施镀时间,h。

化学镀镀液为相应的待镀金属主盐溶液、柠檬酸钠溶液和次亚磷酸钠溶液组成的混合物。用天平分别称取相应质量的硫酸镍、氯化钴、硫酸亚铁、柠檬酸钠、次亚磷酸钠、硫酸铵,分别用蒸馏水溶解,得到澄清溶液。

3 数值优化过程

3.1 人工神经网络训练样本的选取

样本数据见表1。在构建一个完整的BP神经网络,首先要确定输入和输出参数。参数数目选择要适当,首先要选择那些对输出参数有较大的影响的、并且能够较易被准确测量的参数;如果参数太多,则需要利用粗糙集理论等方法对变量数目进行选择,在保证准确性的前提下尽量减少输入参数的数目,以提高模型的实用性及减少计算量。

根据实践经验,最后确定反应温度T,主盐浓度比,还原剂含量,溶液 pH值,还原剂浓度等 5个指标作为神经网络模型的输入,沉积速率(即镀速)作为模型的输出。

3.2 优化过程

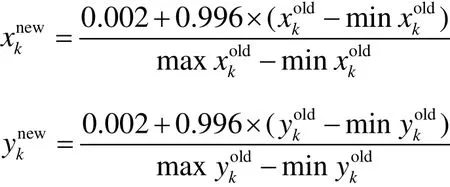

(1)利用matlab编程,创建16个数据样本,随机抽取其中14个数据作为训练集,确定人工神经网络模型,剩余的2个样本作为检验集,检验模型的准确性。计算时首先利用下式对数据进行规范化处理:

(2)编写遗传算法的适应度函数,以求得最佳的工艺参数。

(3)根据求得的最佳工艺条件,利用人工神经网络方法预报在最佳条件下单因素对镀速的影响。

4 结果与讨论

4.1 最佳工艺条件

根据计算结果可以得到最佳工艺条件为:温度88°C,主盐浓度比0.30,柠檬酸钠浓度36 g/L,pH值9.23,次亚磷酸钠浓度为32 g/L,在此条件下所得到的镀速为31.324 5 mg•(cm2•h)-1。通过实验可以验证,此结果要比用正交设计所得的更为精确。通过正交试验得出的较优水平的最佳工艺条件为:温度80°C, 主盐浓度比0.20,pH=9.5,次亚磷酸钠35 g/L,柠檬酸钠30 g/L,此条件下的镀速为25.478 8 mg•(cm2•h)-1。

为了证明该方法的有效性,对求得的最佳工艺进行了验证。根据最佳条件所测得的实际镀速为30.857 9 mg•(cm2•h)-1,误差为 1.45%。这说明了我们所构建的神经网络所反映的化学镀工艺参数和沉积速度的映射关系基本准确,同时也说明该神经网络在工艺优化方面是可行的。

4.2 温度的影响

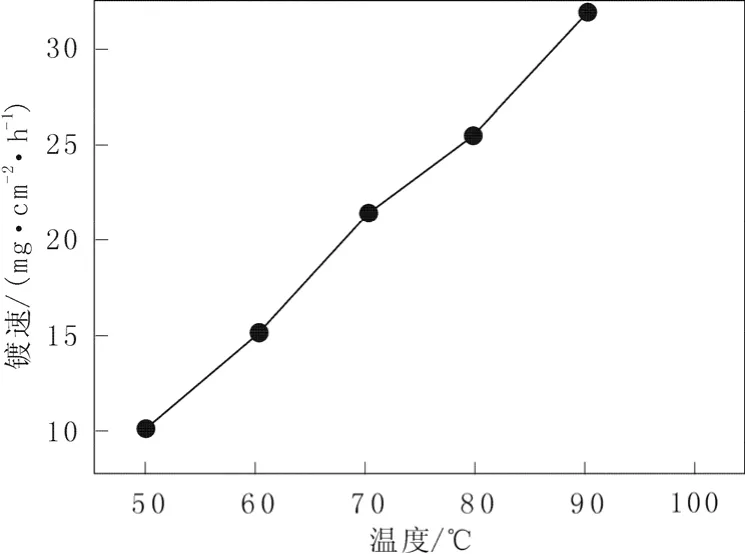

通过实验(图1)及利用人工神经网络方法可以发现:当温度低于60 °C时,镀速较低,几乎难以形成镀层;随着温度逐渐升高,镀速显著增大,在70 °C到90 °C之间几乎成线性增长。当温度超过90 °C时,由于镀速过快,镀层结合不够牢固,易脱落,造成镀液浑浊。所以温度控制在75~90 °C的范围内较为合适。实验结果见图2。

图2 温度对镀速的影响Fig.2 The influence of temperature on the deposition rate

4.3 主盐浓度比的影响

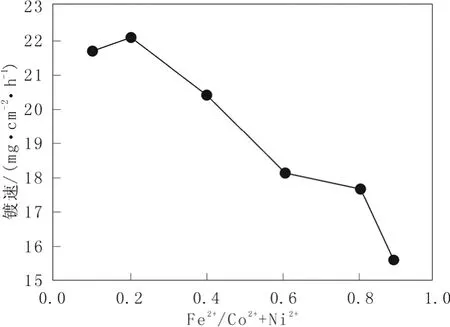

用同样的方法,利用实验结果(图3)和人工神经网络方法可以发现,当 Fe2+/Co2++Ni2+浓度比小于0.2时,镀层沉积速率缓慢增加,随着此值的不断增大,镀层沉积速率显著减小。这是因为铁的氧化还原电位低于钴、镍,因此难被还原出来。但当溶液中的铁离子浓度不断增大后,使得铁离子的还原成为化学镀沉积的主要控制因素,镀层沉积速率逐渐降低。同时实验中发现,随着 Fe2+/Co2++Ni2+浓度比的不断增大,镀层表面越发粗糙暗淡,失去原有金属光泽。当大于0.6时,镀液稳定性变差,开始出现浑浊现象,这可能是因为过量的 Fe2+在碱性溶液中生成 Fe(OH)2颗粒沉淀。因此,为了尽可能提高镀层沉积速率同时又降低对镀层质量的影响,所以选择主盐浓度比0.3左右较好。

4.4 溶液pH值的影响

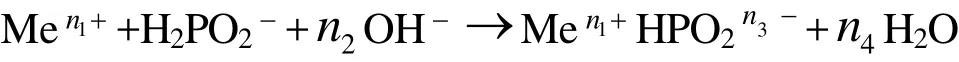

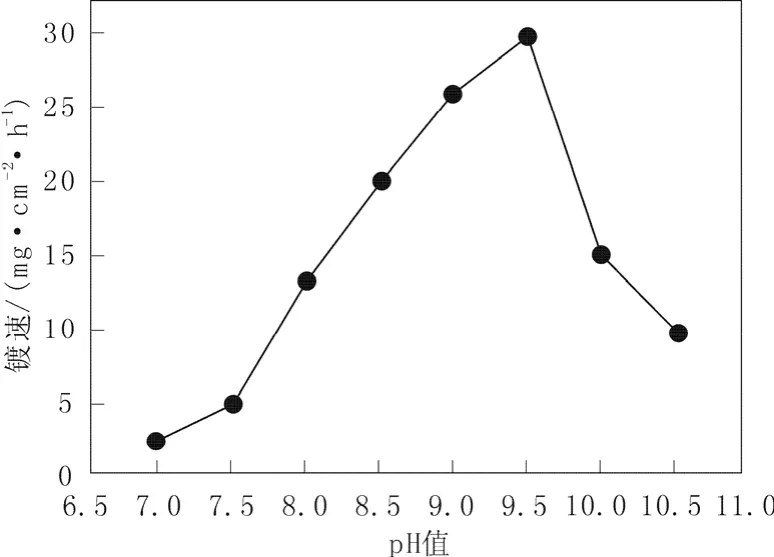

从实验结果(图4)及人工神经网络的预测可以看到,当pH<7.5时,合金沉积速率很低,镀覆半个小时后,依然没有形成镀层。但随着pH的增大,镀层沉积速率逐渐提高,当pH达到9.5时沉积速率达到最大;当pH值大于9.5时,镀速又开始明显下降;当镀液pH值大于10后,得到的镀层表面金属光泽暗淡。这是因为 pH值过高影响了镀液的稳定性。值得注意的是,还原剂H2PO-2对金属离子Me1n+有如下还原反应:

图3 主盐浓度比值对镀速的影响Fig.3 The influence of main salt concentration ratio on the deposition rate

从上式可以看出,OH-直接参与了金属的沉积反应,其浓度的大小影响反应的速度,为了提高沉积速率,在镀液中应添加缓冲剂(氯化铵溶液)的同时,还应在镀覆过程中每隔一段时间补充适量氨水,使镀液pH值稳定在适宜的范围内,即pH值为9.0±0.5。

图4 pH值对镀速的影响Fig.4 The influence of pH on the deposition rate

5 结 论

(1)利用人工神经网络-遗传算法得到了碳纤维化学镀 Ni-Fe-Co-P的最佳工艺条件,与实际结果相比,预测误差可以满足要求;与正交设计得到的最佳条件相比,参数值要更为精确。

(2)该方法具有普适性,可以用于其他工艺的寻优过程而避免“炒菜”式研制过程的盲目性,减少实验工作量,并为放大实验和工业化工艺参数提供依据。

[1] 侯哲哲,武建军.人工神经网络在材料设计中的应用[J].河北工业大学学报, 2003,32(3):94-97.

[2] 雷正伟,徐章遂,米东,等.神经网络的预测性能的优化分析[J].计算机测量与控制,2004,12(1):15-17.

[3] 徐建林,王智平.材料设计中的 BP神经网络技术[J].宇航材料工艺,2003, (2):22-25.

[4] 飞思科技产品研发中心.神经网络理论与MATLAB 7实现[M].北京:电子工业出版社,2005:100.

[5] Simon Haykill.神经网络原理[M].北京:机械工业出版社,2004.

[6] Churing Y. Baekprogation, Theory, Architecture and Application[M].New York: Lawrence Erbaum Publisher, 1995.

[7] 刘文文.马龙地区马铃薯晚疫病预警系统的研制[D].昆明:昆明理工大学信息工程与自动化学院,2005.