营运客车行驶阻力及燃料消耗量试验研究*

梁荣亮 齐士泉 谢晋中 叶开志 黄卫兵

(1.中国汽车技术研究中心;2.长城汽车股份有限公司;3.金华青年汽车制造有限公司)

在对汽车燃油经济性、动力性进行仿真计算,或利用底盘测功机实现汽车动力性、经济性、制动性及排放污染物测试时,均需正确设定车辆行驶阻力。目前,基于整车道路滑行试验,利用滑行能量变化法精确拟合车辆行驶阻力,已成为底盘测功机进行行驶阻力参数设定及模拟道路工况的最主要依据。

1 国内外研究现状及发展趋势

在重型商用车燃料消耗量试验行驶阻力设定方面,美国、日本及我国目前已经制定完成并发布了重型商用车燃料消耗量标准,但欧洲的法规尚在制定过程中,计划于2013年底完成。

2011年8月,美国发布重型车辆及发动机燃料消耗量法规,该法规根据车辆类型和车辆质量,要求车辆制造商分别提供滚动阻力系数和空气阻力系数。滚动阻力系数由轮胎制造商提供给车辆制造商,空气阻力系数由车辆制造商通过风洞试验、道路滑行试验或CFD流体力学模拟获得。

日本相关标准依据车辆类型、最大设计总质量和最大载质量将载货车、城市客车、客车和牵引车分别划分为11、5、7和2等几类,在每类中规定统一的空气阻力系数和滚动阻力系数。

我国于2011年底制定完成并发布了标准GB/T 27840—2011《重型商用车辆燃料消耗量测量方法》,该标准需要获得各车型的空气阻力系数和滚动阻力系数。目前我国轮胎制造商尚无法提供滚动阻力数据,还缺少专门用于测定汽车空气阻力系数的风洞,因此只能通过滑行试验获得。

2 车辆滑行动力学分析

车辆等速行驶时所受阻力满足如下方程:

式中,Ft为车辆行驶阻力;Fr为轮胎滚动阻力;Fw为空气阻力;Fn为传动系阻力;Fi为坡道阻力;Fj为车辆惯性阻力。

式(1)中的 Fr、Fw、Fn均为车速的一次或二次函数[1~3],车辆在平直路面行驶时 Fi为零,Fj与车速无关,因此对车辆道路行驶阻力可建立如下力学方程:

式中,A为与车速无关的阻力;B为速度的一次函数项系数;C为车速的二次函数项系数。

车辆在道路滑行时变速器置于空挡,发动机怠速运转,传动系断开,无驱动力矩输出,此时Ft=0。

车辆以车速v开始滑行,测量车辆从v2=v+Δv(Δv≤5 km/h)减速至 v1=v-Δv 所需时间 ΔT,在此短时间范围内车辆滑行近似匀减速运动,在此过程中的惯性阻力Fj为:

3 重型底盘测功机力学特性及阻力设定

车辆在重型底盘测功机上运转时从动轮被夹紧固定,仅驱动轮和测功机滚轮做相对旋转运动,滚轮表面模拟实际路面,此时车辆相对滚轮处于静止状态,因此汽车在底盘测功机上变速运转时的力平衡方程式为:

式中,F′t为发动机输出驱动力;F′b为测功机制动力;F′m为测功机滚轮、惯性轮及轴系的总摩擦阻力(测功机内阻);F′r为车辆驱动轮与滚轮之间的滚动阻力;F′j为车辆旋转部件的惯性力折算到驱动轮上的惯性阻力;F′J为测功机设定惯量等级后的滚轮、惯性轮及轴系产生的惯性阻力[4];IR为转鼓旋转部件及加载的惯性载荷的转动惯量;F′n为传动系阻力。

在车辆初始工况 (车辆预热状况及传动技术工况)一致的情况下,车辆在实际道路和测功机上行驶时的传动系阻力趋于相同,由于车辆相对于测功机滚轮水平静止,因此不产生空气阻力和坡道阻力。车辆在实际道路上行驶时滚动阻力由所有与路面接触的轮胎产生,而测功机上行驶时滚动阻力仅由与滚轮接触的驱动车轮产生,因此测功机上轮胎滚动总阻力一定小于路面上的轮胎滚动总阻力,即F′n=Fn=0,Fw=Fi=0,F′r<Fr。

车辆在道路上的行驶阻力在底盘测功机上再现时由2部分力组成,即底盘测功机上的车辆损失阻力(F′m、F′r、F′j、F′J)和测功机设定阻力。 道路总行驶阻力减去车辆损失阻力即为底盘测功机需要设定的阻力,用来补偿车辆在实际道路上所受的空气阻力、坡度阻力、部分惯性阻力和部分滚动阻力。因此轮胎压力偏低将增大轮胎的滚动阻力,导致转鼓阻力设定值偏低;车辆驱动轮上的动态载荷越大,转鼓的阻力设定值越低;转鼓设定的惯量等级越大则转鼓的设定阻力值越大[5]。

4 营运客车滑行试验

4.1 依据GB/T 27840—2011进行滑行试验

GB/T 27840—2011附录C明确规定采用滑行能量变化法进行道路行驶阻力测定,据此对重型底盘测功机进行阻力设定并运行C—WTVC工况进行燃料消耗量测试。与GB 18352.3—2005《轻型汽车污染物排放限值及测量方法(国Ⅲ、Ⅳ)》附件CC“车辆行驶阻力-道路测量方法-在底盘测功机上的模拟”相比,GB/T 27840—2011引用了GB 18352.3—2005中关于采用滑行能量变化法进行道路行驶阻力测定及底盘测功机阻力设定的方法,但也存在如下区别。

a.GB/T27840—2011适用于最大设计总质量大于3.5 t的 M2、M3和N类传统车辆;GB18352.3—2005适用于最大设计总质量不超过3.5t的M1、M2和N1类车辆。

b.GB/T27840—2011规定道路滑行试验车辆处于最大设计总质量状态;GB 18352.3—2005规定道路滑行试验车辆处于基准质量状态 (整备质量+100kg)。

c.GB/T27840—2011规定道路滑行试验适用于装配手动变速器的车辆,装备自动变速器车辆需通过相应的手动变速器车辆进行替代试验;GB 18352.3—2005对此未做规定。

d.GB/T27840—2011要求根据车辆道路滑行阻力进行重型底盘测功机阻力设定,并要求试验车辆在测功机上运行C—WTVC工况进行排放污染物测试,采用碳平衡法计算燃料消耗量;GB18352.3—2005则要求试验车辆在测功机上运行NEDC工况。2种工况运行循环特征对比如图1和图2所示,均覆盖市区、市郊公路及高速运行工况,但针对不同的车辆类型在具体运行车速上存在差异。

e.在进行道路行驶阻力及阻力功率基准状态校正时,GB/T27840—2011规定全部测定车速范围内的总运行阻力(滚动阻力+空气阻力)可根据经验公式获取,并结合试验环境温度、气压对全部测定车速范围内的行驶阻力及阻力功率进行基准状态校正;而 GB18352.3—2005 仅规定 20、40、60、80、100、120 km/h等6个车速点的经验校正系数。

4.2 试验车辆及试验环境

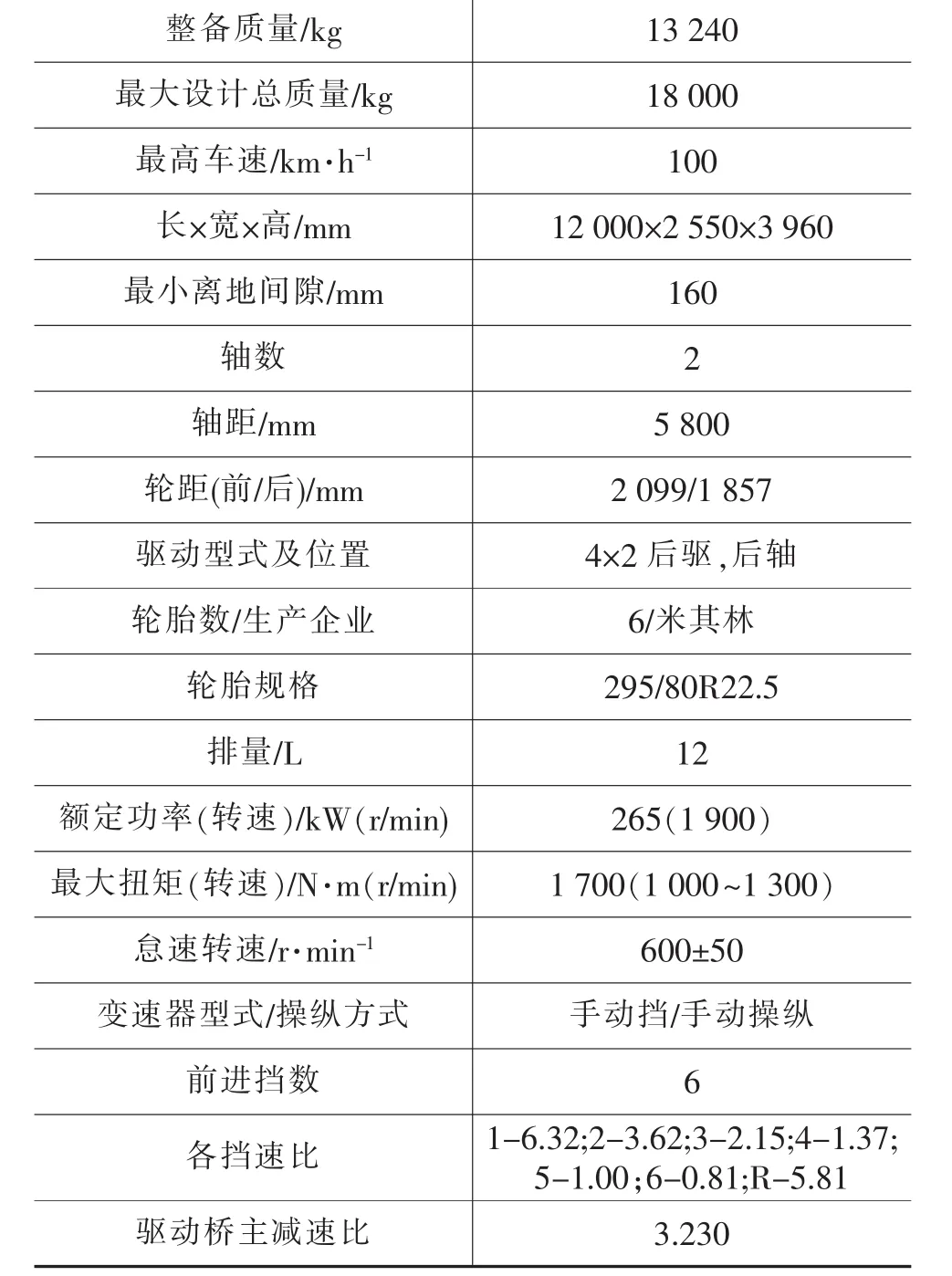

选取一辆长12m的豪华旅游客车作为试验样车,根据交通部客车评定等级方法,该车属于大型高级营运客车(图3),样车技术参数如表1所列。选用交通部通县汽车试验场长直线进行道路滑行试验,路面铺装质量满足GB/T12534—1990要求。试验车辆处于满载状态,发动机自带不可调式最高车速限制系统,滑行测定车速范围为90~15km/h,试验环境温度为36℃,大气压力为100.5kPa,风速为0.6m/s,环境湿度为37%。

表1 试验样车技术参数

4.3 滑行数据采集方案

通县汽车试验场长直线全长为2.3 km,试验样车载质量大,行驶惯性大,加速能力偏弱,致使牺牲很长的距离到达规定滑行测试车速,无法单次完成覆盖测定车速范围内的滑行试验,因此采用单向分段滑行。为保证滑行曲线覆盖测定速度范围且未因分段滑行造成阶跃波动,滑行分段点处应有大于5 km/h的数据重叠。该试验样车按照正、反2个方向在同一测试路段依次进行 95~80 km/h、90~70 km/h、80~50 km/h、60~30 km/h、40~10 km/h 共 10 次分段滑行,作为1次完整的滑行试验测试循环。为满足统计精确度要求,试验次数应尽可能增加至8次。对于因侧向风、侧向力、路面状况或其它交通状况等临时干预造成的滑行数据偏离应予以剔除。

4.4 统计精确度要求

测量车辆从v+Δv减速至v-Δv时往返平均时间Ti,满足统计精确度要求的试验次数n后计算出n次平均时间,统计精确度p为:

在30~70 km/h范围内统计的精确度p不应大于4%,在其它速度范围内不应大于5%,若统计精确度在有限次数内不能满足要求可增加试验次数n至15次。

该滑行试验道路状况及试验环境状况较理想,8次滑行试验(每次分为单、反2个方向进行,每个单向方向分5段滑行)满足统计精确度要求,如图4所示。图4中直线为GB/T 27840—2011规定的测定车速范围内的统计精确度限值。由图4可看出,累计6次滑行时,除30 km/h和70 km/h的p值超出限值外,其它车速处的p值均满足标准要求;增加试验次数至8次时,已完全满足标准的统计精确度要求。

4.5 行驶阻力、阻力功率及阻力系数计算

依据式(5)及标准 GB/T 27840—2011,车辆道路等速行驶阻力F及阻力功率P分别为:

根据经验公式,利用环境温度、气压和总运行阻力(滚动阻力与空气阻力之和)求解校正系数K,并将F和D校正至基准状态:

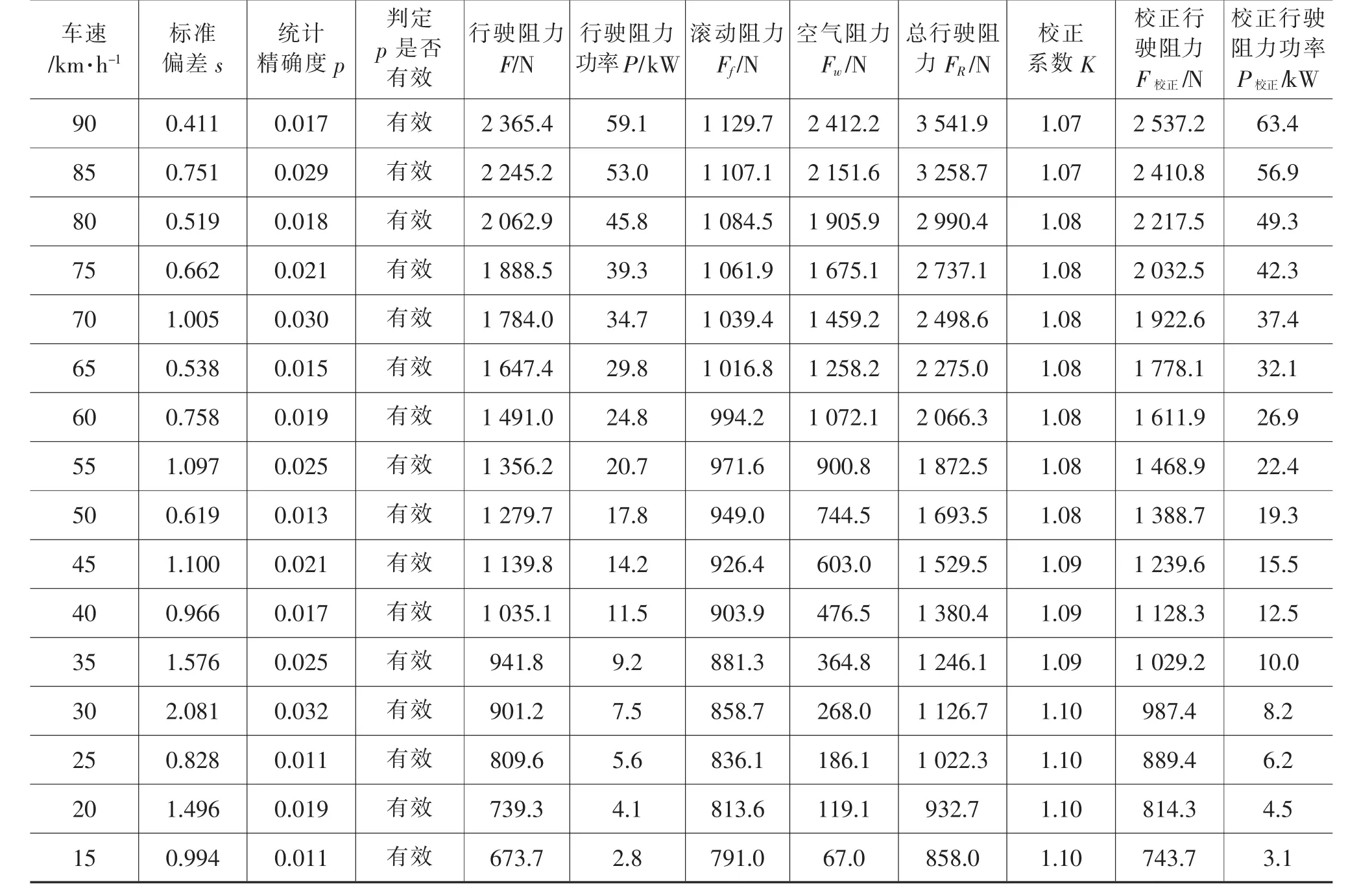

表2 车辆行驶阻力及阻力功率

式中,RR为轮胎滚动阻力;RW为空气阻力;RT为总运行阻力;KR为滚动阻力的温度校正系数,取0.006/℃;t为道路试验时环境温度;t0为基准状态环境温度,取20℃;d为试验条件下空气密度。

对累计的8次原始滑行数据进行整理统计分析,并根据上述条件将行驶阻力、阻力功率、滚动阻力、空气阻力校正至基准状态,校正前、后的各变量变化如表2所列。

图5为校正前、后F和P变化曲线。由图5可看出,校正后F和P均比校正前增加,并且增幅比例随车速的降低而逐渐增大,当车速从90 km/h降至15 km/h,增幅从7.27%逐渐上升至10.39%。利用最小二乘法优化拟合得到的行驶阻力是车速的一元二次函数,而行驶阻力功率则是车速的截距为零的一元三次函数,即从试验角度验证了车辆滑行动力学理论分析(式(5))的准确性。

校正后行驶阻力公式中的A=601.34,B=7.203,C=0.162。由于车辆滑行过程中滚动阻力和传动系阻力均与车速呈线性关系,常数项和一次项系数相互重叠,同时随车速的提升,滚动阻力与车速的二次函数关系也越明显,所以据此无法计算获得滚动阻力系数、传动系阻力系数及空气阻力系数。

将试验环境下的车辆滚动阻力及空气阻力按式(15)校正至基准状态,如图7所示。按最小二乘法进行线性拟合的相关性系数为100%,滚动阻力为试验车速的带常数项的一次函数,空气阻力为试验车速的二次函数,校正后行驶阻力公式中A=805.44,B=4.5015,C=0.3157。

式中,f0为滚动阻力系数常数项;f1为滚动阻力系数与车速的一次项系数;CD为车辆空气阻力系数;A迎为车辆的迎风面积;v为车辆行驶速度;G为试验车重。

由式(16)~式(18)可计算获得滚动阻力系数常数项f0=0.004566,车速的一次项系数f1=0.0000255,即滚动阻力系数f为:

同时计算获取空气阻力系数CD=0.689,对标准GB/T27840—2011规定的客车空气阻力系数CD的推荐值为0.65是一种验证修正。

由车辆空气动力学理论可知:

5 不同工况下燃料消耗量对比分析

目前,汽车检测机构针对道路营运公告车辆开展的燃料消耗量测试方法及限值主要依据为工信部发布实施的 GB/T 27840—2011、QC/T 924—2011 《重型商用车辆燃料消耗量限值(第1阶段)》以及交通部发布实施的JT 711—2008《营运客车燃料消耗量限值及测试方法》、JT 719—2008《营运货车燃料消耗量限值及测试方法》等,并依托《公告》管理平台实施重型营运车辆的燃料消耗量管理。

5.1 燃料消耗量测试方法比较

两部委发布的燃料消耗量相关标准中所涉及的燃料消耗量测试方法有如下3种。

5.1.1 重型底盘测功机试验

首先依据GB/T27840—2011进行道路滑行试验,基于滑行能量变化法获得道路行驶阻力及阻力系数,据此对底盘测功机进行阻力参数设定并在重型底盘测功机上运行C—WTVC工况,测量车辆污染物排放并依据碳平衡法及车辆特征里程的加权系数修正获得车辆基准状态下的综合燃料消耗量。

5.1.2 模拟计算法

依据GB/T27840—2011,以发动机万有特性试验数据为基础,将整车、变速器、轮胎等关键参数输入软件模拟程序,模拟车辆在C—WTVC工况下的运行状态。根据发动机台架试验燃油经济性曲线,并依据碳平衡法及车辆特征里程的加权系数修正获得车辆的综合燃料消耗量,简便快捷。该计算方法根据发动机万有特性MAP数据及整车传动系统关键参数,理论虚拟计算整车在特定工况下的燃料消耗量,其数据可作为参考值,但不能因此确定该车燃油经济性的技术条件值。

5.1.3 等速行驶燃料消耗量试验

依据 JT711—2008和 JT 719—2008,在试验环境、车辆状况、路面状况满足道路试验要求的前提下,车辆按规定要求配载并安装燃料消耗量测试设备,使用次高挡和最高挡,按规定车速匀速行驶,获取不同速度点的燃料消耗量,根据环境温度、气压、燃油密度及不同速度点的加权系数,修正至基准状态下的综合燃料消耗量。该试验方法依据整车道路试验,运行工况与实际营运车辆道路运输工况吻合度较高,能够真实反映营运车辆的燃油经济性指标,但受试验环境、路面状况等因素制约,其统计精确度、重复性、一致性较差。

5.2 不同测试方法的结果比较

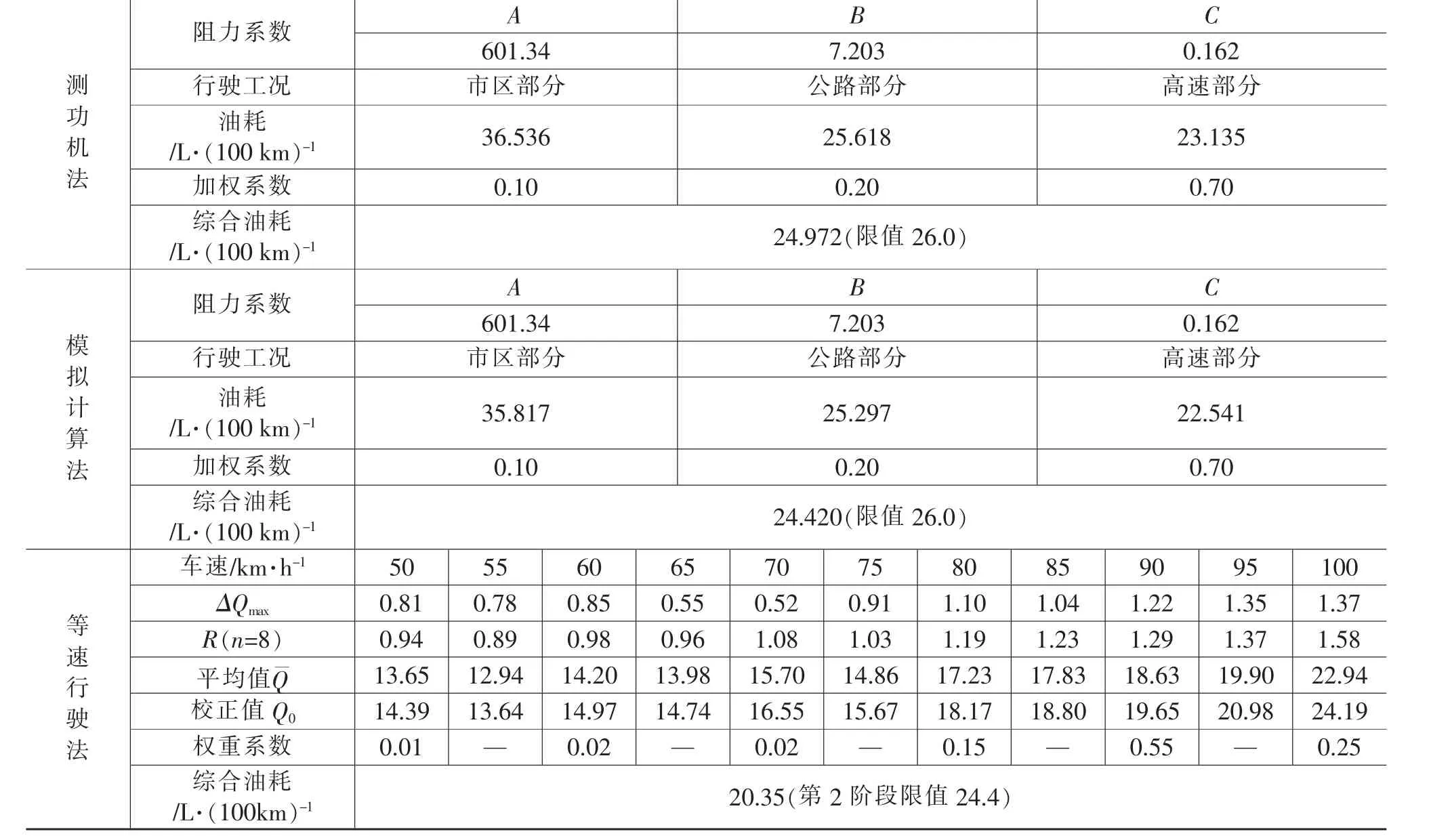

针对试验样车分别进行上述3种方法的燃料消耗量测试,试验结果经重复性检验后满足第95百分位分布的标准差R与重复性次数n的关系,试验结果对比见表3,等速行驶法燃料消耗量与车速的关系如图8所示。

由表3可知,该试验样车采用3种测试方法获得的燃料消耗量均满足相应的标准限值要求,而且均有充足的富裕率。基于滑性能量变化法获得行驶阻力系数后分别进行测功机燃料消耗量测试与软件程序模拟计算,2种测试方法均采用C—WTVC变速运行工况,获得的燃料消耗量均满足标准QC/T 924—2011《重型商用车辆燃料消耗量限值(第1阶段)》规定的26.0 L/100 km的限值要求,模拟计算法获得的燃料消耗量比进行测功机获得燃料消耗量低2.3%,原因是后者模拟C—WTVC运行工况时对应的发动机转速和扭矩及根据扭矩富裕率而选择的换挡时机比在测功机上实际运行C—WTVC工况理想。而采用等速行驶法获得的燃料消耗量为20.35 L/100 km,低于标准JT711—2008《营运客车燃料消耗量限值及测试方法》中规定的24.4 L/100 km的限值要求。JT711—2008中规定的测定车速及加权系数贴合营运客车的实际运行状况,营运车辆载质量大、惯性大,在中、低车速范围内频繁变换车速工况行驶时燃油经济性及尾气排放最恶劣,而一旦上升至高车速采用高挡位维持高速运行,发动机负荷率得到充分利用,同时车辆本身强大的惯性力对车辆的变速产生很强的抑制性,从而致使燃油经济性极为理想,但若用此种方法作为考核营运车辆全天候、多工况运行的燃油经济性指标则有失客观性和准确性。此进行底盘测功机阻力设定,极大提高后续转鼓模拟试验的精确度及高效性。

表3 3种测试方法试验结果对比

交通部、工信部发布的燃料消耗量测试方法在试验方法、试验程序、运行工况、修正运算等方面存在很大的差异,而且重型商用车辆产品种类、使用条件和技术状态远比轻型汽车复杂,国际范围普遍认为建立科学合理、客观统一的重型商用车辆燃料消耗量评价和管理体系推进难度较大。

重型营运车辆道路滑行试验、发动机台架试验以及燃料消耗量模拟计算程序的完善是影响限值标准制定与辆燃料消耗量评价和管理体系的重要因素。

6 结束语

目前,各商用车企业围绕GB/T27840—2011的发布实施开展重型商用车辆的道路滑行试验,各检测机构应协调配合、统筹合作,立足于整车道路试验检测能力,根据整车类型、外廓尺寸、轮胎规格型号及负荷指数、整备质量、载重负荷、地面温度、路面铺装质量等可控因素进行组合排列,选取能够覆盖上述可控变量的有限车辆进行道路滑行试验,基于滑行能量变化法对在不同状况下的不同车辆进行行驶阻力拟合并逆向求解其滑行阻力系数,最终形成涵盖上述所有可控变量的滑行阻力设定公式和匹配系数的经验数据库;对于特定车型仅提供上述变量参数即可获得其特定状态下的行驶阻力经验公式并据

1 The Engineering Society for Advancing Mobility Land Sea Air and Space.Stepwise Coastdown Methodology for Mea⁃suring Tire Rolling Resistance.SAE J2452,1996.

2 The Engineering Society for Advancing Mobility Land Sea Air and Space.Road Load Measurement and Dynamometer Simulation Using Coastdown Techniques.SAE J1263,1996.

3 Kazutaka Yokota,Eisei Higuchi and Masashi Kitagawa.Es⁃timation of Tire Temperature Distribution andRolling Resis⁃tance under Running ConditionsIncluding Environmental Factors.SAE 2012-01-0796.

4 Saurabh K.Singh,Narayan D.Jadhav,Prashant Vishe and K.Gopalakrishna.Methodology for Measurement of Inherent Driveline Frictional Force for a Vehicle in Coasting Mode.SAE 2009-01-0416.

5 马杰,周华,陆红雨,等.底盘测功机阻力设定对汽车尾气排放的影响.汽车工程,2006(9).