行人头型冲击器建模方法及标定试验分析*

李景涛 刘卫国 张金换 赵福全

(1.清华大学汽车安全与节能国家重点实验室;2.浙江省汽车安全技术研究重点实验室)

1 前言

在行人-汽车碰撞事故中,行人头部是最容易受到致命伤害的身体部位[1]。因此,行人头部保护是ENCAP、JNCAP和CNCAP等新车评价章程中的重要组成部分,对整车安全性能星级评价至关重要[2]。

在汽车-行人头部碰撞研究中,需要利用有限元模型仿真方法来模拟行人头型冲击器—汽车碰撞试验,虽然有限元软件官方提供的行人头型冲击器可用来进行模拟分析,但其价格非常昂贵。为降低研究成本,本文提出了一种行人头型冲击器建模和标定方法,通过数学方法设计了行人头型冲击器的几何尺寸,建立了行人头型冲击器有限元模型,并根据实际行人头型冲击器试验数据对有限元模型进行了标定。

2 头型冲击器有限元建模

2.1 建模标准

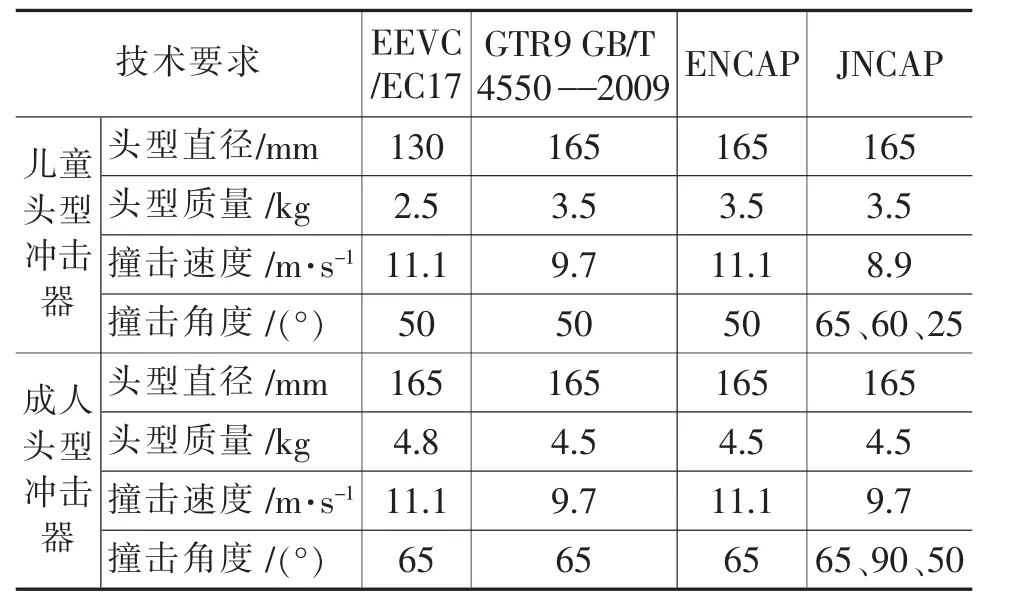

大部分汽车碰撞法规和新车评价章程都对行人头型冲击器提出了要求,如表1所列[3]。

表1 行人头型冲击器主要参数技术要求

GTR9法规[4]对行人头型冲击器的几何尺寸及静力学参数要求为:成人头型冲击器直径为165±1 mm,质量为 4.5±0.1 kg,相对于过质心且垂直于冲击方向的轴的惯性矩为 0.010~0.013 kg·m2,包括仪器的头型冲击器的质心应位于球的几何中心,偏差在±5 mm内;儿童头型冲击器直径为165±1 mm,质量为3.5±0.07 kg,相对过质心且垂直于冲击方向的轴的惯性矩为0.008~0.012 kg·m2,包括仪器的头型冲击器的质心应位于球的几何中心,偏差为±2 mm。

GTR头型冲击器由内部球体、底板、外部皮肤和球体中心处加速度传感器组成。内部球体及底板由铝质材料制成,二者用螺栓连接;外部皮肤由聚氯乙烯制成,具有粘弹性材料特性,至少包裹1/2的球体面积;加速度传感器由刚性支架和1个三向传感器或3个单向传感器组成。图1为GTR9法规要求的成人和儿童头型冲击器结构图。

GTR9法规除对头型冲击器的几何尺寸和静力学参数有要求外,还要求其必须通过跌落冲击标定试验。跌落试验时,2种头型冲击器均用钢线固定,然后从376±1 mm的高度释放,成人和儿童头型冲击器的初始跌落角分别为 65°±2°和 50°±2°,如图2所示。传感器输出的三向合成加速度经CFC1000滤波后,成人头型冲击器加速度峰值应为225 g~275 g,儿童头型冲击器加速度峰值应为245 g~300 g。

2.2 有限元模型尺寸设计

GTR9法规规定了行人头型冲击器的外形尺寸、皮肤厚度、质量等参数,但对内部结构未做具体要求,因为这些结构差异对头型冲击器的冲击响应影响较小[5],因此在实际有限元建模过程中,可对头型冲击器内部结构进行适当简化,并设定一部分尺寸值,再求解其余未知尺寸。现以成人头型冲击器为例建立模型,如图3所示。图3中,a为铝球内槽直径,b为铝球内槽深度,f为安装圆槽直径,g为安装圆槽深度,h为皮肤上端与球心的垂直距离,i为传感器支架高度,e为传感器安装底座直径,r1为铝球半径,r2为皮肤半径,V1为皮肤体积,V2为铝球体积,H为底板厚度,V3为底板体积。

在尺寸设计中,预先设定 a、b、f、g、i值,根据这些值求解头型冲击器的底板厚度H和传感器安装底座直径e。为将头型冲击器模型进一步简化,默认i=h=24 mm,即头型的球心位置在传感器安装底座的传感器安装点上;底板上的安装圆槽深g=10 mm,直径f=28 mm。

头型冲击器的皮肤体积、铝球体积和底板体积计算式分别为:

GTR9法规规定头型冲击器直径为165 mm、皮肤厚度为14 m,则r1=82.5 mm,r2=68.5 mm。皮肤最上端与球心的垂直距离h=24mm,可计算得到V1=6.5×105mm3。行人头型冲击器的皮肤[6]密度为ρ1=1.2×10-7kg/mm3,则皮肤质量 m1=0.78 kg。

GTR9法规中并未对铝球和底板尺寸做详细规定,为使头型冲击器有限元模型与实际更为接近,参照头型冲击器实物设计铝球和底板的质量。头型冲击器实物的铝球质量为2.11 kg,因此可考虑取a=47 mm,b=69 mm,通过计算得 V2=8.2×105mm3。 因铝的密度 ρ2=2.7×10-7kg/mm3,则设计的铝球质量m2=2.22kg。

确定球体的主要尺寸后,对皮肤和铝球进行一定结构修改,以保证皮肤对铝球的包裹性,并对球体内腔进行倒圆角处理(图3b)。经处理后皮肤实际质量 m1=0.78 kg,质心位置为(0,0,-2.57 mm);铝球实际质量m2=2.22 kg,质心位置为(0,0,-1.65 mm)。

由于规定成人头型冲击器质量m=4.5 kg,则底板 (连传感器底座)质量m3=m-m1-m2,计算得m3=1.5 kg。

为保证头型冲击器在冲击过程中不会因为质心和球心不重合而发生旋转,要求成人头型冲击器的质心位置在球心。由于头型冲击器以Z轴旋转对称,因此重心一定在Z轴上,则

由式(4)计算得 z3=3.78 mm。

求得m3和z3后即可联立式(5)和式(6)求解e和H:

由式(5)和式(6)计算得 H=33.9mm,e=28mm。 根据计算得到的尺寸对头型冲击器的质心位置进行校核,得到所建立头型冲击器的整体质心位置为(0,0,-0.61mm),符合GTR9法规要求。

根据计算得到的尺寸建立成人头型冲击器CAE模型,并对其质量及质心位置进行校核,同时与某公司生产的实际头型冲击器数据对比,结果见表2。由表2可知,所建立的成人头型冲击器CAE模型静力学参数与实际头型冲击器接近,满足设计要求。

表2 成人头型冲击器CAE模型校核结果

2.3 有限元模型材料参数

所建立的成人头型冲击器有限元模型结构如图4。GTR9和EuroNCAP中的头型冲击器中部为硬质铝球,皮肤材料为粘弹性的聚氯乙烯。

在成人头型冲击器碰撞过程中,底板和球体基本不发生变形[7],影响其冲击响应的主要是皮肤,因此将底板和球体设为刚体材料MAT 20;皮肤设为粘弹性材料MAT 6,其体积弹性模量为5 GPa,短效剪切模量 G0=0.3 GPa,长效剪切模量 G∞=4.5×10-3GPa,衰减系数 β=1×10-10[8],剪切弹性模量 G(t)=G∞+(G0-G∞)e-βt;皮肤内、外表面采用刚体材料 MAT 20。 各材料参数见表3。

表3 成人头型冲击器有限元模型材料参数

3 头型冲击器有限元模型动力学标定试验

由于跌落试验中头型冲击器质心处的三向合成加速度约为250g,且碰撞过程极短(约6 ms),因此重力对头模块加速度影响很小,据此可对该工况进行简化,赋给成人头型冲击器模型初速度为2.72 m/s,并直接与刚性平板进行碰撞,见图5。

模型建立完成后,利用LS-DYNA可计算得到成人头型冲击器跌落冲击标定试验的加速度曲线,见图6。由图6可看出,跌落标定试验中成人头型冲击器加速度曲线峰值为267g,符合法规要求的245g~300g,即标定结果合格。

鉴于各法规规定冲击试验时的头型冲击器冲击速度约为10 m/s左右,与跌落试验速度相差较大,因此引入EEVC头模块的标定试验要求[9]对所建立的有限元模型进行侧向冲击试验标定。EEVC头型冲击器标定试验如图7所示,头型冲击器与铅垂方向呈 25°~90°角悬挂,悬挂绳长大于 2.0 m,成人头型冲击器质量为1.0 kg,碰撞面直径为70 mm,冲击速度为10 m/s,测得的合成加速度经CFC 1000滤波后其峰值应为337.5g~412.5g。

由于悬吊绳索较长且碰撞时间很短,所以仿真计算中忽略绳索作用[9],直接利用质量为1 kg的冲击块以10 m/s速度撞击头型冲击器,见图8。标定试验加速度曲线见图9,可知加速度峰值为380.0g,符合标定要求。

4 头型冲击器标定试验敏感性分析

利用LS-DYNA对头型冲击器进行的标定试验与实际标定试验有一定差别,因实际试验时受到系统误差和随机误差的影响,需要多次试验来保证重复性[10],而仿真计算时会忽略这些误差,导致重复计算结果高度一致,所以需要进行试验参数的敏感性分析。

4.1 跌落台冲击试验敏感性分析

在跌落台冲击试验中,由于释放高度相对固定,所以冲击时刻速度误差较小,不在敏感性分析范畴;而头型冲击器释放时的角度、与刚性平面的摩擦因数等参数重复性难以保证,需要进行敏感性分析。

4.1.1 跌落角度敏感性分析

由于安装测量等因素影响,头型冲击器释放时的角度难以保持一致[11]。在模拟计算中,采取了沿头型冲击器x轴(图3a)偏离5°和y轴朝正负不同方向偏离5°的参数设计。由图10可看出,头型冲击器跌落时刻的x轴向和y轴向偏离角度对标定试验结果影响很小,且在较大误差范围内标定结果均符合法规要求。

4.1.2 头型冲击器与刚性平面摩擦因数敏感性分析

由于实际头型冲击器皮肤参数受环境温度和湿度等影响,同时释放时造成的微小角速度可能对摩擦因数造成一定影响[12],所以模拟计算中分别对摩擦因数为0.1、0.2、0.3和0.4时进行分析。如图11所示,随摩擦因数的增大,头型冲击器合成加速度峰值略有增加,且波峰位置相应前移,但均在标定范围内。

4.2 冲击块冲击试验敏感性分析

现有冲击块冲击试验的标定装置主要有2种,一种是摆锤装置,用线悬挂摆锤,从5 m左右的高度落下,此装置的摆锤方向有可能出现偏差;另一种为弹射装置,将冲击块发射向头型冲击器,此种装置的冲击速度有可能是产生偏差的主要原因。因此将对冲击块对头型冲击器的冲击位置、冲击速度和摩擦因数进行敏感性分析。

4.2.1 冲击块冲击位置敏感性分析

由于冲击速度加大,冲击块冲击位置可能发生较大偏移。法规标定试验中允许的偏差为±5 mm,但在试验过程中易出现10 mm左右的偏差[13]。为此,针对5 mm和10 mm的偏差进行分析,分析结果见图12。由图12可看出,在法规允许的偏差范围内,仿真输出的加速度峰值均在法规要求的加速度区间内。冲击块位置的偏移造成三向合成加速度峰值下降,峰值出现时刻保持不变,且当y方向偏移5 mm时加速度变化更加敏感。当冲击块位置偏移为10 mm时,有限元模型输出加速度值显著减小,且低于法规要求的下限。所以,冲击块的撞击位置对于头型冲击器的响应有显著影响,在进行标定试验时应确保撞击位置误差在法规允许范围内。

4.2.2 摩擦因数敏感性分析

对冲击块冲击试验进行摩擦因数敏感性分析,将冲击块与冲击器皮肤的摩擦因数分别设置为0.1、0.2、0.3和0.4,仿真分析计算结果如图13所示。由图13可看出,头型冲击器合成加速度峰值增加且提前。除摩擦因数为0.1的工况外,其它3种条件下的加速度峰值十分接近,且4种情况下标定结果均符合法规标定要求,故冲击块对头型冲击器的标定试验对误差范围内的摩擦因数不敏感。

4.2.3 冲击速度敏感性分析

无论采用普通摆锤装置或发射台装置,冲击块的速度均较难精确控制。为此,分别采用9.6、9.8、10.0、10.2、10.4 m/s等5个冲击速度进行仿真计算,结果如图14所示。由图14可看出,随冲击速度的增加,头型冲击器合成加速度均匀增加,且均在标定要求范围内。考虑到此组仿真分析中冲击速度分布范围较广,基本可涵盖实际试验中的误差范围,故可认为头型冲击器有限元模型对冲击块速度误差不敏感。

5 结束语

根据GTR9法规要求,建立了行人头部冲击器有限元模型,提出了一种简便的建模方法。通过模拟计算结果与实际头型冲击器试验数据对比,并根据GTR9和EEVC法规进行动力学试验仿真计算标定,验证了所建立头型冲击器的有效性。对头型冲击器进行了多参数敏感性分析,结果表明,撞击角度对头型冲击器合成加速度的影响很小;皮肤摩擦因数、冲击块冲击速度等对头型冲击器合成加速度有一定影响,但在合理误差范围内,对标定试验结果不会造成严重影响;冲击块偏离头型冲击器中心位置将会对标定试验造成显著影响。

1 CHEN Huipeng,FU Lianxue,ZHENG Heyue.A comparative study between China and IHRA for the vehicle-pedestrian impact.SAE International Journal of Passenger Cars-Mechanical Systems,2009,2(1):1108~1115.

2 Jose B,Andres A,Miguel M,et al.Evaluation of the effective-n ess of pedestrian protection systems through in-depth accident investigation,reconstruction and simulation.SAE Technical Paper,2009:36-0398.

3 陈会.汽车对行人的碰撞保护标准探讨.客车技术与研究,2010(003):46~49.

4 World Forum for Harmonization of Vehicle Regulations.Global Technical Regulation No.9.(2009-1-26)

5 Wörgötter F,Kassegger H,Winkler S,et al.Influence of system boundaries and boundary Conditions on pedestrian protection head impact.SAE Technical Paper,2009:01-1208.

6 GB/T24550—2009.汽车对行人的碰撞保护.北京:中国标准出版社,2009.

7 Ott K A,Wiechel J F,Guenther D A,et al.Assessment of the simulated injury monitor (SIMon)in analyzing head injuries in pedestrian crashes.SAE Int'lJPassengerCars-Mechanical Systems,2012,5(1):487~505.

8 刘地,李幼德,赵航,等.车辆前部结构对行人头部伤害影响的仿真分析.吉林大学学报(工学版),2003,33(4):30~33.

9 刘奇,夏勇.EEVC行人头模块标定试验.汽车技术,2006(1):10~12.

10 Berg A,Egelhaaf M,Ebner H T.Estimation of benefits resulting from impactor-testing for pedestrian protection//Proceedings:International Technical Conference on the Enhanced Safety of Vehicles.National Highway Traffic Safety Administration,2003.

11 QIAO Weigao,WANG Xicheng.Study about the simulation of vehicle-pedestrian collision and protection.SAE Technical Paper,2007:01-3594.

12 Wood G W,Panzer M B,Bass C R,et al.Viscoelastic Properties of Hybrid III Head Skin.SAE International Journal of Materials&Manufacturing,2010,3(1):186~193.

13 李俊峰.理论力学.北京:清华大学出版社,2004.