考虑耐久性条件下的高性能混凝土的应用技术

陈 斌,刘 松,秦明强,叶俊能,占 文

(1.宁波市轨道交通工程建设指挥部,浙江宁波 315012;2.中交武汉港湾工程设计研究院有限公司长大桥梁建设施工技术交通行业重点实验室,武汉 430040)

考虑耐久性条件下的高性能混凝土的应用技术

陈 斌1,刘 松2,秦明强2,叶俊能1,占 文2

(1.宁波市轨道交通工程建设指挥部,浙江宁波 315012;2.中交武汉港湾工程设计研究院有限公司长大桥梁建设施工技术交通行业重点实验室,武汉 430040)

依托宁波轨道交通1号线二期建设工程,分析本工程的服役环境和结构特点,针对本工程面临的耐久性问题,提出以高性能混凝土技术,自防水为主、柔性外包材料为辅的防水技术相结合的综合耐久性方案。基于工程建设地区已有原材料和商品混凝土配合比中单位用水量偏高、矿物掺和料用量少等问题,提出了本工程高性能混凝土的配制要求和技术指标,并采用life365模型和碳化模型分别预测氯盐和碳化条件下混凝土的寿命,预测结果均可达到100a。最后以此为基础提出了高性能混凝土在宁波轨道交通1号线二期工程中的质量保证措施和质量控制要点。

高性能混凝土;耐久性;防水措施;质量控制;混凝土配制

钢筋混凝土耐久性的研究多集中在大气和海洋环境,对于地下结构的研究较少。地铁结构多是由车站和区间隧道结构组成的典型地下混凝土结构,与大气环境下的工业与民用建筑相比,地铁结构所处的环境更为复杂,结构内部与大气环境接触,结构外部与岩土介质环境紧密相连,岩土介质的不匀质性、非线性、流变性等特点使得结构应力状况复杂多变,并且地下水中通常含有不同程度的侵蚀性介质,对地铁混凝土耐久性是一个严峻的考验。

近年来地铁在运营过程中亦出现过不少因耐久性引起的问题:如上海打浦路隧道因渗漏而封闭大修,北京地铁隧道内部水管因腐蚀而穿孔,香港地铁因杂散电流腐蚀引起煤气管穿孔泄漏等,这些都表明地铁混凝土耐久性问题是一个十分重要而迫切需要加以解决的问题。

目前,国内外工程为保证所建混凝土结构的耐久性,一般多采用以高性能混凝土技术为核心的综合耐久性技术方案。然而我国目前混凝土工程超长寿命服役的相关技术规范以及高性能混凝土的设计、生产、施工技术在工程应用方面尚不健全,甚至部分领域为空白[1],因此结合宁波轨道交通1号线二期工程的具体需要,研究本工程混凝土结构耐久性策略和高性能混凝土的应用技术就显得极为迫切和重要。

1 宁波轨道交通1号线二期工程结构特点及耐久性设计背景

1.1 结构特点

宁波市轨道交通1号线二期工程全长约25.439 km,设车站9座,其中地下站 1座,高架站8座,另设3座高架预留车站,工程设计使用寿命为100a。本工程结构形式复杂多样,主要有板、梁、柱形式的车站结构、盾构形式的地下区间结构、桥梁形式的高架区间结构、岛式及侧式高架车站结构以及明挖隧道结构、钻爆法施工的暗挖隧道结构。

1.2 环境特点

宁波市轨道交通1号线二期工程混凝土结构服役环境严酷。地下结构长期处于潮湿和地下水流经的环境中,不仅遭受地下水的压力渗透作用,还受到水中氯离子(Cl-),硫酸根离子(SO42-)的侵蚀,同时长期的干湿交替也会加速混凝土性能的劣化、高架区间会穿越酸雨率达90%的工业区,对高架区域的桥梁混凝土构件存在着酸雨等侵蚀,同时高浓度的二氧化碳(CO2)气体会加速隧道和地下区间混凝土的中性化,加大了本工程后期运营期间的维护难度。

1.3 面临的耐久性问题

(1)规范的不统一。随着我国对混凝土结构耐久性问题的重视,逐渐出台了《混凝土结构耐久性设计规范》(GB/T 50476—2008),《铁路混凝土结构耐久性设计规范》(TB 10005—2010),《公路工程混凝土结构防腐蚀技术规范》(JTG/TB07-01—2006)等,这些规范对有关定义、环境作用等级的划分以及相关参数的规定都不尽相同,本工程耐久性设计主要依据《铁路混凝土结构耐久性设计规范》(TB 10005—2010),同时参考《混凝土结构耐久性设计规范》(GB/T 50476—2008)。

(2)腐蚀介质多样。主要的腐蚀介质有:地下水或土中富含Mg2+、SO42-等盐类的侵蚀,Cl-引起的钢筋锈蚀以及碱骨料反应导致的混凝土性能劣化;大气中的CO2等酸性气体引起的混凝土中性化;酸雨对高架区间混凝土的侵蚀。本工程采用接触线网的铺轨方式可不考虑杂散电流引起的钢筋锈蚀。

(3)结构形式和施工工艺复杂多样,施工路线长。相比桥梁工程,本工程涉及的结构形式和施工工艺较多,施工路线长,加大了耐久性设计的难度,同时对本工程采用的原材料及混凝土的质量要求较高,不仅需具备良好的施工性能和力学性能,还要有优良的抗渗和抗裂性能。

(4)渗漏导致的干湿循环问题。由于地下车站和区间是处于压力水的作用下,一旦发生渗漏则易形成干湿循环,导致腐蚀介质浓度的不断累积,加大钢筋混凝土性能劣化的风险。

2 宁波地铁1号线二期工程混凝土耐久性设计

2.1 环境类别及作用等级的划分[2,3]

环境类别和作用等级的准确划分,是耐久性设计的根本。本工程依据不同的施工区域和施工工艺将本工程划分为地下车站、地下区间、育王岭隧道、高架区间、高架车站5个区域,依据《铁路混凝土结构耐久性设计规范》(TB 10005—2010)和《混凝土结构耐久性设计规范》(GB/T 50476—2008)分别对5个不同区域的不同结构进行环境类别及作用等级的划分和耐久性的设计。

地下车站主要有地下连续墙、顶板、底板、内衬侧墙以及室内的梁板柱结构组成,考虑到与介质的接触部位,又分为迎水/土面,背水/土面。由于本工程地下车站埋深较深,连续墙、底板、侧墙、顶板均处于水位以下,其迎水/土面属于贫氧环境,按 TB 10005—2010,如不发生渗漏,则可只考虑碳化作用;对于其背水/土面,如发生渗漏,则需考虑干湿交替作用导致的侵蚀介质离子浓度的累积。

盾构区间结构主要由盾构管片和连接通道组成。管片的外弧面和连接通道的迎水/土面长期浸没于水或土中,可按碳化环境处理;管片的内弧面和连接通道的背水/土面如无渗漏,则只需要考虑碳化作用,但是按照宁波地铁1号线一期和国内其他地铁工程施工的经验,管片和连接通道渗漏现象普遍,因此本工程管片的内弧面和连接通道的背水/土面除考虑了碳化作用外,还考虑了因渗漏产生的干湿交替作用。

育王岭隧道则只需考虑碳化作用;高架车站分为桩基、承台、框架柱和室内梁板柱结构,除承台处于水位变动区,需考虑水中氯离子和酸性水的作用外,其他结构均只考虑碳化作用;高架区间分为桩基、承台、墩柱、箱梁和道床结构,由于道床、墩柱暴露于酸雨的侵蚀作用下,因此需要考虑化学腐蚀作用,承台和桩基需要考虑其服役水/土中的氯离子含量,其他结构可按碳化环境考虑。

2.2 混凝土结构耐久性设计技术路线和基本方案

宁波地铁1号线二期工程的整体耐久性要求很高,所处环境较为恶劣,混凝土结构的耐久性很难通过单一措施保证,因此必须根据具体的环境条件和设计要求,有机组合若干技术措施,以保证整体耐久性达到设计要求。

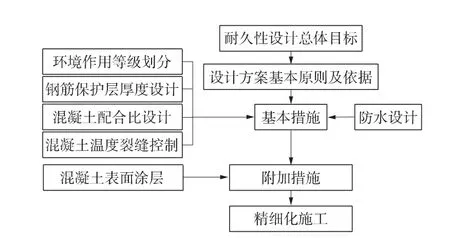

改善钢筋混凝土结构耐久性需采取基本措施和辅助措施[4]。基本措施是从材质本身的性能出发,提高混凝土材料本身的密实性,即采用高性能混凝土。某些部位还可复合采用保护涂层或阻锈剂等辅助措施,有效提高混凝土结构的使用寿命[5]。因此宁波地铁1号线二期工程混凝土结构耐久性方案的设计遵循的基本方案是:第一,混凝土结构耐久性基本措施是采用高性能混凝土,开展酸雨区混凝土专项性能研究,同时在大体积混凝土施工过程中采取温控措施预防有害热裂缝的产生[6],如侧墙、底板、承台等。依据混凝土构件所处结构部位及使用环境条件,如管片内弧面渗漏,则采用必要的补充防腐措施,如混凝土外保护涂层等。在保证施工质量和原材料品质的前提下,混凝土结构的耐久性将可以达到设计要求。第二,对地铁结构进行专项防水设计[7]。宁波地铁1号线二期工程耐久性方案的设计还考虑了当地的实际情况,如原材料的可用性、施工应用的可行性和经济合理性。针对本工程的实际情况,提出的耐久性技术路线如图1所示。

图1 宁波地铁1号线二期工程耐久性方案技术路线

2.3 高性能混凝土性能要求

地铁建设中的混凝土一般是由施工单位向商品混凝土公司(商混站)购买。混凝土配合比设计是确定生产技术参数的重要依据,是混凝土质量控制的最重要环节。高性能混凝土的配合比设计与普通混凝土相比,更加注重耐久性等指标。而商品混凝土公司在混凝土配合比设计时,通常是以强度为评判标准,对混凝土的抗裂性能、抗氯离子渗透性能和抗碳化性能等方面考虑较少,对于相应的测试实验也重视不够。

目前地铁工程用商品混凝土的配合比设计普遍存在以下问题:

(1)用水量偏大,为保证混凝土的工作性能并节约成本,混凝土的用水量普遍偏高。以C30 P8混凝土配合比为例,用水量大多在170 kg/m3左右,有些甚至超过185 kg/m3,高用水量会增大混凝土内部的孔隙率,对耐久性不利;

(2)水胶比偏大,高用水量同时也会带来高水胶比。如C30、P8等级混凝土的水胶比一般为0.38~0.47,普遍在0.40以上,大水胶比对混凝土抗渗性能尤为不利;

(3)胶凝材料用量差别较大、矿物掺和料比例偏小。C30、P8混凝土的胶凝材料用量一般在 350~450 kg/m3,不同商混站设计的胶凝材料量有较大差异;在矿物掺和料选择上普遍采用粉煤灰,部分采用粉煤灰和抗裂防水剂复掺或粉煤灰和矿粉复掺,但掺量普遍偏低,对混凝土抗裂性能影响较大。

刘松、屠柳青等人总结了在严酷条件下,保证混凝土耐久性时混凝土用原材料的要求和技术指标[8]。针对以上商品混凝土的问题,笔者结合宁波地铁1号线一期工程的建设经验,着重强调对本工程混凝土耐久性影响比较突出的几个要求。

(1)防水混凝土最低水泥用量不宜低于260 kg/m3,积极推广矿物掺和料在商品混凝土中的应用,不同结构部位混凝土胶材总量及比例如表1所示。

表1 宁波地铁1号线二期工程不同结构部位混凝土胶材总量及比例

(2)车站和区间主体结构混凝土用水量不宜大于160 kg/m3。预制混凝土衬砌管片用水量不宜大于150 kg/m3。

(3)为防止碱骨料反应发生,混凝土中总碱含量不应超过3.0 kg/m3。

(4)钢筋混凝土中氯离子含量不应超过胶凝材料总量的0.10%,预应力钢筋混凝土中氯离子含量不应超过胶凝材料总量的0.06%。

(5)在混凝土试配阶段,除进行抗压强度、抗渗等常规测试外,还应进行电通量和抗碳化等耐久性试验,检测混凝土56 d的电通量或氯离子扩散系数,电通量指标不宜超过1 000 C,氯离子扩算系数需满足本工程《高性能混凝土施工指南》中所提出的标准。

(6)通过限制混凝土早期强度的发展有效控制早期热开裂。要求24 h抗压强度不大于12 MPa,对抗裂要求较高的构件,不宜高于10 MPa(有预应力张拉的构件除外)。

3 混凝土结构的寿命预测

氯盐和混凝土中性化是影响地下车站和区间的主要因素。基于 Fick第二定律,不考虑混凝土开裂影响,采用Life365(2.0版)模型分别预测本工程的侧墙和管片结构满足100a设计使用寿命条件下的最大表面允许氯离子浓度,表2为本工程侧墙和管片保护层厚度和耐久性参数,表3为考虑保护层厚度8%的标准差下,在满足100a设计使用寿命时,混凝土构件最大允许的表面氯离子浓度。

表2 设计保护层厚度及混凝土耐久性参数

表3 Life365(Rev.2.0)模型预测结果

图2和图3分别为侧墙和管片混凝土氯离子侵蚀时间变化曲线。从Life365(2.0版)计算结果看,侧墙最大允许表面氯离子浓度为2.64 kg/m3,则侧墙部位因氯离子引起钢筋锈蚀的临界水/土体氯离子浓度为2 640 mg/L。侧墙如无渗漏,按碳化腐蚀考虑;如发生渗漏,参考地勘资料,工程勘察资料显示:侧墙所处部位孔隙潜水最大氯离子浓度为1 100 mg/L,由于干湿交替,氯离子浓度会累积,因此,需及时堵漏,确保100a的设计使用寿命。管片最大允许表面氯离子浓度为2.83 kg/m3,则管片部位因氯离子引起钢筋锈蚀的临界水/土体氯离子浓度为2 830 mg/L。管片如无渗漏,按碳化腐蚀考虑;如发生渗漏,参考地勘资料,管片所处部位孔隙潜水最大氯离子浓度为4 400 mg/L,因此,管片安装时,需设置止水带,发生渗漏时,应及时堵漏,并在渗漏周边部位涂覆涂层隔离氯离子。

图2 侧墙混凝土氯离子侵蚀随时间变化曲线

图3 管片混凝土氯离子侵蚀随时间变化曲线

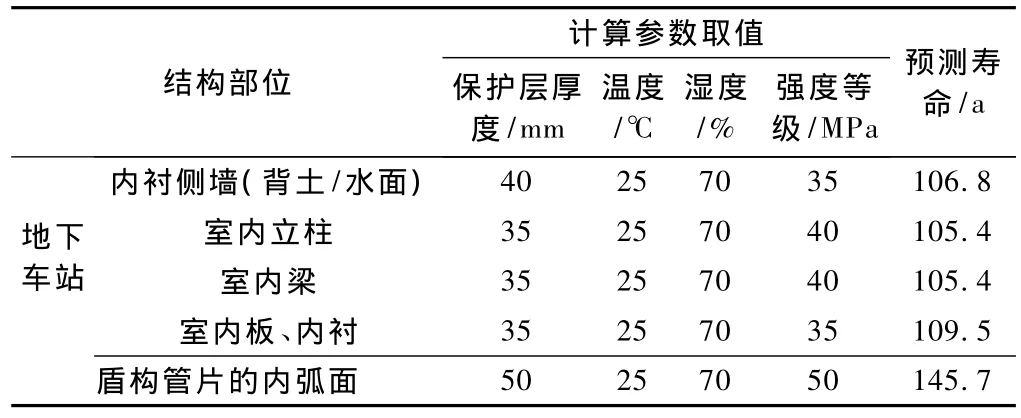

本工程采用《既有建筑物结构检测与评定标准》(DG/TJ08—804—2005)规范中推荐的模型进行碳化寿命预测[9]。计算时,地下工程的温度取值为25℃;根据所处碳化环境的差别,地铁车站及区间中CO2中的浓度值保守地取为0.05~0.10 mg/m3;环境相对湿度取70%;保护层厚度以设计提供的资料为准,其结果如表4所示。

表4 本工程地下主体结构碳化寿命预测参数的取值及结果

4 高性能混凝土的质量保证措施

混凝土耐久性是一项系统工程,需在原材料选择,配合比配制,模板,混凝土浇筑振捣,养护等各环节严格控制。为保证整个设计的系统性、完整性、规范性、科学性和可行性,必然需要一个完善的整体思路和框架[10]。因此在建设过程中,本工程遵循了以建立符合本工程的混凝土质量标准体系和耐久性方案设计的思想,具体流程如图4所示。

图4 高性能混凝土质量保证措施

(1)建立符合本工程混凝土质量标准体系。该体系是在了解工程背景、建设和运营环境以及结构设计要求的基础上进行《酸雨区混凝土专项研究》,并制定《宁波地铁1号线二期高性能混凝土用原材料选材标准》、《宁波地铁1号线二期高性能混凝土配合比及配制要求》、《宁波地铁1号线二期大体积混凝土温度控制标准》、《宁波地铁1号线二期混凝土耐久性专项技术规程》、《宁波地铁1号线二期高性能混凝土施工指南》等。通过对材料性能的试验研究,建立混凝土结构耐久性设计的数据和依据,并预测混凝土结构的实际使用性能。

(2)耐久性方案设计,在充分考虑各种可变因素对钢筋混凝土结构使用寿命的影响,如环境温度、混凝土内应力、裂缝等,以建立使用寿命预测系统,为耐久性方案的设计提供指导和依据。再以使用寿命预测系统为基础,制定有针对性的耐久性解决方案。

5 防水设计

本工程以结构自防水为主,其中地下结构抗渗等级如表5所示。防水混凝土允许裂缝宽度如表6所示,且为不贯通裂缝。施工缝(包括后浇带)、变形缝(诱导缝)、桩头等细部构造的防水为重点,并在结构迎水面设置柔性全包防水层加强防水。根据《地下工程防水设计规范》(GB 50108—2008)的规定,宁波轨道交通1号线二期工程地下工程防水设计标准如下:(1)地下车站和机电设备集中区段的防水等级为一级,不允许渗水,结构表面无湿渍;(2)区间隧道及连接通道等附属的隧道结构防水等级应为二级,顶部不允许滴漏,其他不允许漏水,结构表面可有少量湿渍,总湿渍面积不大于总防水面积的2‰,任意100 m2防水面积上的湿渍不超过3处,单个湿渍的最大面积不大于0.2 m2;(3)隧道工程中漏水的平均渗漏量不大于0.05 L/m2·d,任意100 m2防水面积渗漏量不大于0.15 L/m2·d。

表5 防水混凝土的抗渗等级

表6 防水混凝土的允许裂缝宽度

由于现场混凝土的浇筑、振捣、养护质量,混凝土的早期和后期收缩,以及运营过程中列车的振动荷载、温度变化对混凝土结构的影响,混凝土结构自防水无法从根本上满足地下工程的防水和耐久性要求,可能带来混凝土结构的开裂,导致渗、漏水。为此,利用沥青类、合成树脂类、橡胶类等柔性防水材料设置防水层,以对结构自防水不足之处的补充和完善[11]。

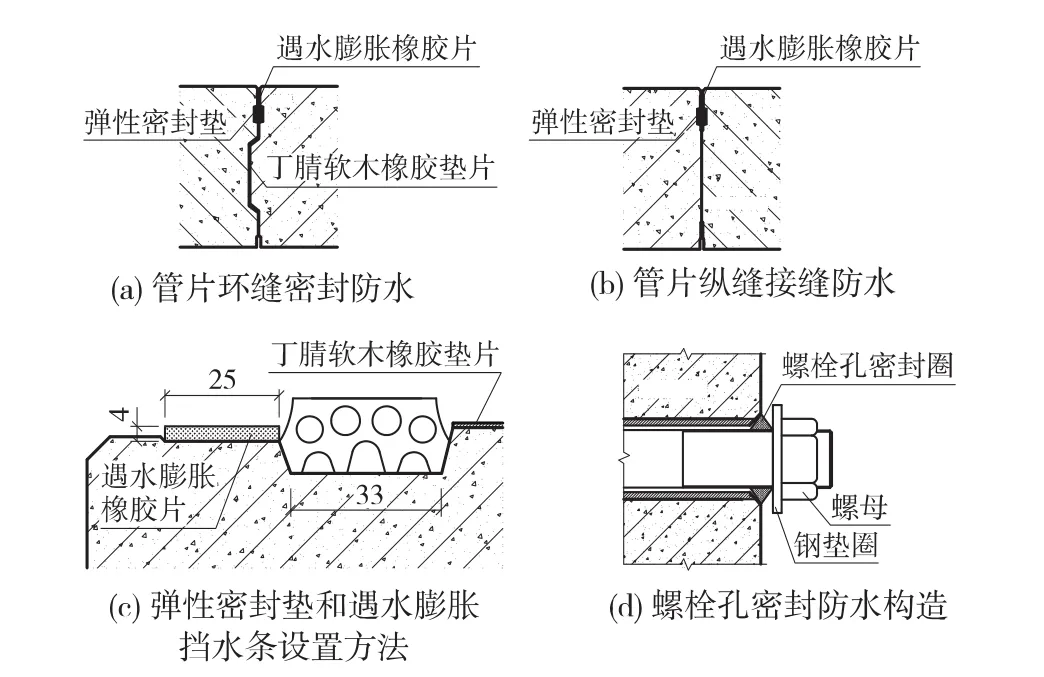

宁波轨道交通1号线二期工程主要以高架为主,以盾构法隧道的防水措施为例,主要采取管片混凝土结构自防水、接缝防水以及螺栓孔密封相结合的综合防水方案,如图5所示。

图5 盾构法隧道防水设计(单位:mm)

相对其他工法结构,盾构法隧道的防水措施较为单一[12],防水措施有:(1)盾构管片接缝靠近管片外弧面一侧设置遇水膨胀橡胶片挡水条(图6a);(2)预留凹槽内设置三元乙丙橡胶弹性密封垫(图6b);(3)管片内弧侧预留嵌缝凹槽,标准段管片纵缝(图7a)、环缝(图7b)部位采用聚合物水泥(或聚合物水泥砂浆)进行嵌缝,嵌缝范围:顶拱45°范围的环、纵缝;底拱90°范围内的环、纵缝;变形缝(图7c)采用双组分聚硫密封胶环缝整环嵌缝;洞口两侧20环的环、纵缝全部采用双组分聚硫密封胶进行嵌缝。

图6 遇水膨胀挡水条、弹性密封垫防水设计(单位:mm)

图7 盾构法隧道嵌缝防水

6 结语

根据工程调研和环境条件分析,影响宁波地铁1号线二期工程结构混凝土耐久性的首要因素是混凝土的Cl-渗透、中性化速度、早期温度裂缝以及酸雨。针对这一具体情况,并考虑当地的实际情况,如原材料的可用性、工艺设备的可行性以及经济上的合理性,地铁1号线二期工程采取以高性能混凝土技术,自防水为主、柔性外包材料为辅的防水技术相结合的综合耐久性策略和方案,在混凝土配制过程中,以提高混凝土的抗裂性能为核心。通过符合现阶段工程实际情况和技术水平的施工措施和质量保证措施,确保了高性能混凝土的质量符合耐久性设计的要求。

[1] 邵莹.盐渍环境地铁混凝土结构耐久性设计[J].铁道标准设计,2012(9):57-61.

[2] 中华人民共和国住房和城乡建设部.GB/T 50476—2008 混凝土结构耐久性设计规范[S].北京:中国建筑工业出版社,2008.

[3] 中华人民共和国铁道部.TB 10005—2010 铁路混凝土结构耐久性设计规范[S].北京:中国铁道出版社,2010.

[4] 刘松,屠柳青,等.荆岳长江公路大桥混凝土耐久性设计研究[J].中国港湾建设,2011,1(4):49-51.

[5] 薛吉岗.客运专线铁路混凝土的耐久性指标及施工质量控制措施[J].铁道标准设计,2006(8):89-103.

[6] 刘松,等.马来西亚槟城第二跨海大桥主塔承台混凝土温度裂缝控制技术[C]∥第三届两岸四地高性能混凝土国际研讨会论文集.北京:中国建材工业出版社,2012:515-521.

[7] 王春梅.低渗透性地层浅埋隧道防排水控制措施研究[J].铁道标准设计,2012(12):81-84.

[8] 刘松,屠柳青,等.马来西亚槟城第二跨海大桥混凝土耐久性设计研究[J].公路,2011(10):75-78.

[9] 同济大学,等.DG/TJ 08—804—2005,既有建筑物结构检测与评定标准[S].上海:上海市建设和交通委员会,2005.

[10] 李宏安,赵德海.北京地铁10号线区间隧道盾构施工质量控制要点[J].铁道标准设计,2008(12):76-78.

[11] 吕宝伟.深圳地铁7号线工程结构自防水设计探讨[J].铁道标准设计,2012(1):96-99.

[12] 邹翀,等.铁路隧道防水层施工工艺和质量检测关键技术[J].铁道标准设计,2008(9):94-99.

Application Technology of High Performance Concrete Based on Durability Requirement of Structure

CHEN Bin1,LIU Song2,QIN Ming-qiang2,YE Jun-neng1,ZHAN Wen2

(1.Headquarter of Ningbo Rail Transit Project Construction,Ningbo 315012,China;2.CCCC Wuhan Harbor Engineering Design and Research Institute Co.,Ltd.,Key Lab of Large-span Bridge Construction Technology,Ministry of Communication,Wuhan 430040,China)

The construction of second stage project of Ningbo Rail Transit Line 1 was taken as an example,and the service environment and structure features of this project were analyzed.Directing at the durability issues in this project,a comprehensive durability scheme was proposed,which give priority to the high performance concrete with self-waterproofing technology supplemented by waterproofing technology of flexible coating materials.Also directing at some problems in the existing raw materials and in commercial concrete mix proportion at the project area,such as high water content and poor mineral admixture,the requirements and technical indexes of high performance concrete used for this project were proposed.In addition,the working life of the concrete under chlorine salt and carbonization environment was predicted by using life365 model and carbonization model respectively,and the prediction result shows that the working life of the concrete can get to 100 years.Finally,the measures and key point of quality control for this project are suggested based on the study results.

high performance concrete;durability;water-proofing method;quality control;concrete preparation

U214.1+8

A

1004-2954(2013)04-0081-06

2012-08-23;

2012-11-29

宁波市重大科技攻关项目(No2010C500)

陈 斌(1964—),男,教授级高级工程师,博士后,E-mail:Chenbin.nb@163.com。