盘状密封薄板加工的夹具设计及应用

张文丽

(南京机电液压工程研究中心,江苏 南京 211106)

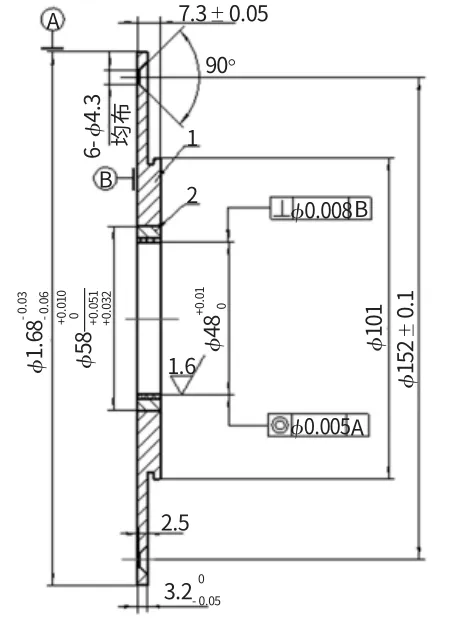

在当前采用的涡轮冷却器产品中,其密封板组件以密封关键件形式为主,如图1所示。该密封板1材料为硬铝2A12-T4,内孔配合压入浇铸好巴氏合金的不锈钢衬套2,属于典型的盘状薄壁零件,长径比值最薄处达1:52,且尺寸和形位公差要求非常严,在加工过程中,零件极易产生变形。

图1 涡轮冷却器密封板组件

1 密封板组件的结构特点及加工难点

该密封板组件属于典型的薄壁盘状零件,设计图纸要求内外圆同轴度不大于准0.005mm,内孔对大端面垂直度不大于准0.008mm,且尺寸精度高,要保证严格的形位公差和高精度尺寸要求,一次装夹定位加工保证显然非常困难。在工序的安排过程中必然会有多次装夹产生,而这类薄型零件在普通装夹状态下极易产生变形,特别是左端大端面变形严重,因此,合理地装夹定位就成了解决零件变形问题的关键所在。

2 密封板组件的工艺方案分析

毛坯选用棒料,采用先粗后精的工艺方案,制定总体流程大致如下:毛坯→粗车→时效→半精车→钻孔及倒沉孔→研大端面→半精车→压衬套→精车。

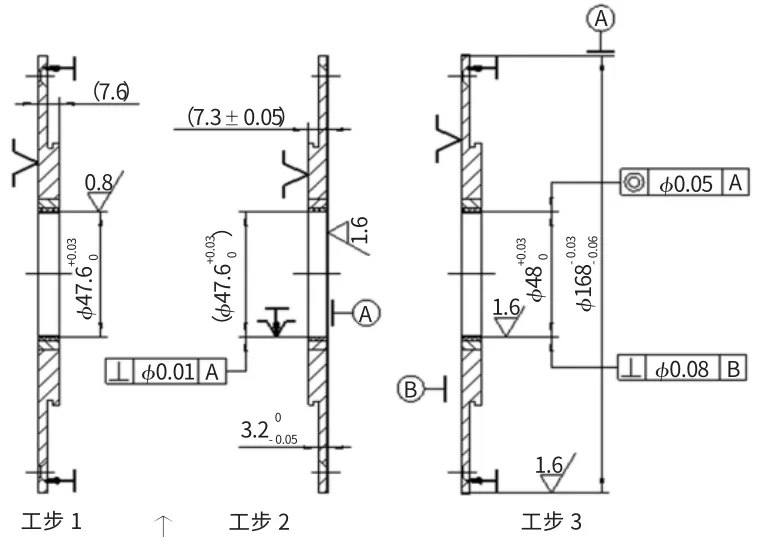

为了防止零件产生变形,在此采用了热处理时效和多次车削加工相结合的方法,在密封板1内孔中通过过盈配合压入浇铸好巴氏合金的衬套2之后再进行最后的精车加工。精车之前尺寸和形位公差要求严的型面都留有适当的加工余量,内孔留有单边0.4mm加工余量,大外圆留有单边0.2mm余量,左端面留有0.3mm余量,且左端面经过研磨,要求平面度在0.012mm以内,内孔对左端面垂直度为准0.01mm。精车分三个工步进行,如图2所示,粗实线表示此工步需加工的表面,装夹定位用图中简化符号来表示。

图2 密封板组件示意图

3 设计端面定位和膨胀定位夹具

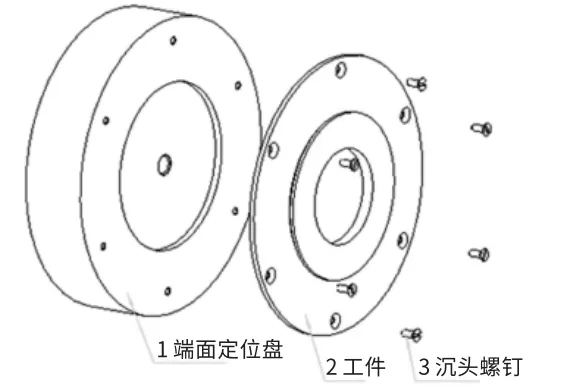

为了有效地防止装夹变形,充分利用该零件的结构特点,在精车工步1中,以左端大端面定位,以6处准4.3孔及沉孔上沉头螺钉3将工件2紧固在端面定位盘1上,设计图3所示的端面定位夹具。在之前的研磨工序中,研左端大端面平面度在0.012mm以内,做好该工步的端面定位基准,以左端面定位固定在端面定位盘1上来加工内孔。

图3 端面定位夹具

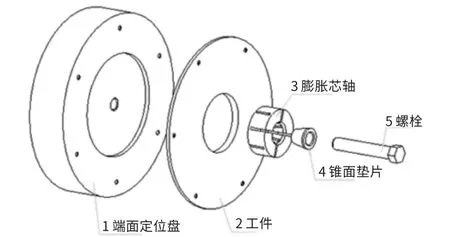

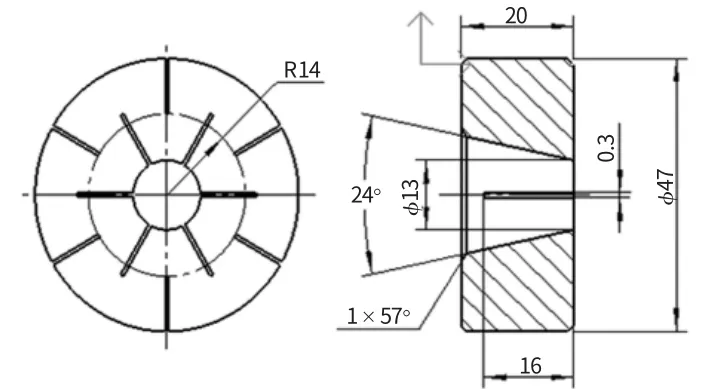

在精车工步2中,考虑到不能直接装夹工件外圆,只能利用工件结构中的孔来进行定位。以小端面和工步1已加工内孔定位,设计图4所示的膨胀定位夹具来加工大端面,保证壁厚要求。膨胀芯轴3膨胀产生的装夹力均匀地分布在工件的圆周上,以减少装夹产生的工件变形,通过螺栓5将膨胀芯轴3和工件2、端面定位盘1紧固在一起,螺栓5既起到连接的作用,又提供了膨胀芯轴的膨胀力。膨胀芯轴3的结构如图5所示。

图4 膨胀定位夹具

图5 膨胀芯轴结构

精车工步3与工步1装夹方式相同,夹具图如图3所示,以工步2加工的大端面为准进行定位,将定位盘1用三爪夹在车床上,见光其端面,以消除夹具与机床之间的装夹误差,利用大端面定位,用6个沉头螺钉紧固工件,在一次定位装夹中完成大外圆、内孔的加工,以满足内外圆同轴度不大于准0.005 mm和内孔对端面垂直度不大于准0.008mm的要求。

精车工序3个加工工步最大限度地利用了该密封板组件固有的结构特点,大大减少了因装夹产生的变形问题,而且精车工步1和3的装夹方式也与该零组件在装配后的工作状态一致。

4 结束语

由于在实际生产中使用了这两种专用的定位工装夹具,经过多批次的生产实践和三坐标测量仪的测量检测,该零件尺寸均达到图纸设计要求,形位公差的合格率达到90%以上,产品品质得到了可靠地保证,零件变形问题得到很好的控制,加工效率大大提高。

[1]陈宏钧.《机械加工工艺装备设计员手册》[M].北京:机械工业出版社,2008.

[2]蔡 兰.《机械零件工艺性手册》(第2版)[M].北京:机械工业出版社,2006.