铅酸蓄电池极板车间的火灾危险性类别确定及安全对策措施

罗 瑶

(江西省上饶市公安消防支队,江西上饶 334000)

1 引言

近年来,随着国家大力倡导开发具有较高环保效益的新兴能源项目,以绿色动力电池为主的新兴能源产业发展迅速,生产各种新型高能的铅酸蓄电池成为高效节能与新能源领域的高新技术产品发展方向之一。铅酸蓄电池生产企业的极板车间在蓄电池充电过程中有易燃易爆气体氢气产生,自身火灾危险性较低的极板车间由于氢气的存在是否应将火灾危险性类别定为甲类?本文针对这一问题作定性定量的分析阐述,并针对氢气可能引起的火灾、爆炸危险提出相应的安全对策措施。

2 铅酸蓄电池工作原理

根据铅酸蓄电池工作原理,铅酸蓄电池正极活性物质是二氧化铅,负极活性物质是海绵铅,电解液是稀硫酸溶液,当充电到70% ~80%电量时,正极开始析出氧气,当充电基本完成约90%时,负极开始析出氢气。

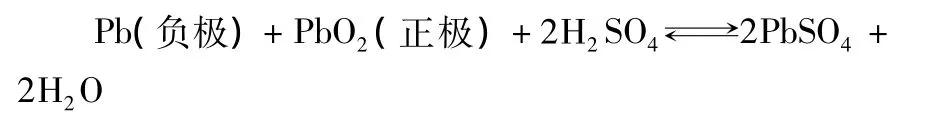

蓄电池充放电反应化学方程式如下:

充电时副反应为:

氢气是易燃易爆的甲类气体,在空气中的爆炸极限为4.1% ~74.1%,引燃温度在450℃左右,因此充电区域内氢气浓度若达到爆炸极限时,遇火源就会发生燃爆。

3 确定极板车间火灾危险性类别的两种方法

要确定蓄电池企业极板车间的火灾危险性类别,就必须确定车间内产生的氢气总量及氢气浓度。因此,以一个建筑面积3000平方米,高9米,车间内共有25台充电器,每天给10800只12V(每只单元电池产生电压2V,为6个单元电池)、20AH的蓄电池充电的极板车间(按单班8小时计算)为例进行计算。

3.1 根据《建筑设计防火规范》(GB50016-2006)第3.1.2 条进行计算

根据《建筑设计防火规范》(GB50016-2006)第3.1.2条的条文说明表2,该表列出了部分生产中常见的可不按物质火灾危险特性确定生产火灾危险性类别的甲、乙类物品的最大允许量。其中,当生产区域释放出的氢气总量与房间容积的比值小于1L/m3(标准状态),且总量小于25m3(标准状态)时,该区域火灾危险性类别可不定性为甲类,即厂房内释放出的氢气总量同其室内容积之比应小于此值。

假设所有充电器(25台)全部在充电。每个蓄电池的体积为:0.181 ×0.077 ×0.17=0.0024m3。所有蓄电池里电解液占总容积的50%,另50%的容积是电池充电过程中释放出的氢气(标准状态),其总体积(L)为:0.5×0.0024×1000×10800=12960L(0.5为蓄电池中氢气占有比例,0.0024为每个蓄电池的体积,1000为体积换算单位,10800为全部蓄电池的数量)。该极板车间的厂房体积是:3000×9.0=27000m3,则

且氢气总量为12.9m3,小于25m3。

假设所有蓄电池全部同时充电,且释放出的氢气都未扩散至室外,留存在厂房内,其单位容积的释放量和释放总量均小于最大允许量。由于该厂房面积很大,其中甲类生产所占用的面积比例小,且氢气是中间产品并采取了相应的通风措施,该厂房可按火灾危险性较小者确定。另外,生产过程中虽然产生少量氢气,但当气体全部放出也不会在同一时间内使整个厂房内任何部位的混合气体处于爆炸极限范围内,或即使局部存在爆炸危险,氢气全部燃烧也不可能使整个建筑物起火,造成灾害。所以,该极板车间厂房可以不按甲类厂房确定其火灾危险性类别。

3.2 根据实际产生氢气量及空间换气量计算

按照以上充放电的原理,假设在充电到90%以后剩下所有10%的充电量在负极形成氢气,以此来计算产生氢气量,则1只12V,20Ah的电池会有20Ah×10% ×6=12Ah电量去产生氢气。

根据电流安培的定义:1A=1C/s(即每秒钟通过1库伦电子数量)则12Ah=12Ah×3600s/h=43200C电量。1C电量为6.25×1018个电子数量,则12Ah的涉及的电子数量为:2.7 ×1023,即 0.448mol,产生氢气量为0.224mol(标准状态下约5L),按每天给10800只蓄电池充电计,则每天(按单班8小时计)产生的氢气总量为54m3,每小时产生的氢气量为:6.75m3/h。为保证氢气浓度小于1L/m3,则需要保证该车间通风量在6750m3/h以上就可以达到该技术要求。

按照以上,车间总体积为27000m3,为达到车间总氢气量小于25m3的要求,即要求车间氢气平均浓度在0.93L/m3以下,则需要车间通风量在7258m3/h以上则完全可以达到规范要求。

由于氢气密度比空气轻,易在车间顶部富集。为保证车间顶部氢气浓度不超标,我们可在车间顶部设置强制通风系统。通风量在7258m3/h以上,则可以保证该车间的氢气浓度小于1L/m3,总量小于25m3。这样该车间火灾危险类别可不定义为甲类。

事实上充放电产生的氢气量远小于上述计算量,在充放电过程中最后的10%电能不可能完全用于水电解。此外,这么大的一个车间在开启部分门窗的情况下其换气速率也远大于7258m3/h。按照车间大门为10 m2计,在微风(风速 3.5m/s~5.5m/s,取 4m/s)状态下车间进气量为:4m/s×10m2×3600s/h=144000m3/h,远大于所需最小换气量。

综上所述,因此认为蓄电池企业的极板车间火灾危险性类别可不定义为甲类。

4 极板车间预防火灾、爆炸危险的安全对策措施

尽管极板车间由于氢气释放量少,不足以将车间火灾危险性类别定为甲类,但由于氢气的易燃易爆性,车间内预防火灾、爆炸危险的安全对策措施仍必不可少。

由于充电时产生氢气,故车间顶部采用轻质半敞开屋顶或设天窗、排气口等,以稀释车间内空气中危险介质的浓度并满足泄压要求。充电工艺过程中产生的酸雾较空气重,向下散发,氢气较空气轻,向上散发。充电区底部设置的排风系统使酸雾向底部沿地沟排入酸雾净化收集装置,氢气向上扩散至顶部,通过车间顶部半敞开式屋顶或天窗、排气口释放至厂房外部。

极板车间放出氢气工序(充、放电)作业区应做防火分隔。

采取自然通风及机械通风相结合方式,充分利用自然通风设施,并设置防爆风机。防爆风机为常开,保证用电负荷为二级负荷。

设有发生紧急情况时能立刻切断电源的装置,阻止电解氢气进一步产生。

设置氢气可燃气体报警装置,并与车间机械通风装置联锁,以防止局部爆炸危险区域的形成。

室内电气线路应穿管敷设,电气连接处应接触良好、牢靠,不得松动,避免产生火花放电。禁止穿化纤类服装进入充电区,避免产生静电。

严禁在充电区吸烟、用明火照明或取暖;不准在室内进行动火作业。

5 结束语

尽管由于氢气释放的原因,给确定蓄电池企业极板车间火灾危险性类别带来了一定的复杂性,但通过科学的计算,采取相应的安全对策措施和安全生产管理办法,预防此类生产区域的氢气火灾、爆炸危险是切实可行的。

[1]建筑设计防火规范(GB50016-2006).

[2]桂长清.铅酸动力电池的工作原理和开发现状.机械工业出版社.2009.

[3]国家安全生产监督管理总局.《关于公布首批重点监管的危险化学品名录的通知》(安监总管三〔2011〕95 号).2011,06.

[4]国家安全生产监督管理总局.《关于印发首批重点监管的危险化学品安全措施和应急处置原则的通知》(安监总厅管三[2011]142 号).2011,07.