从动齿轮压力淬火热处理工艺与变形控制

中航工业常州兰翔机械有限责任公司 (常州 213022) 牟宗平 牟 畅

我公司生产的某型号从动齿轮是减速器中高精度圆柱斜齿轮,总加工工序有59道,冷加工过程中对尺寸精度要求高,其中关键工序就有11道。因此,对热处理的变形要求很高,不仅受控尺寸多,而且允许变形量极小,个别尺寸变形量要求达到0.01mm。

最为关键的是,受材料性能和工艺条件的限制,该零件高温热处理后必须一次成形,没有返工机会,如果报废,厂内单件废品损失上万元。多年来,该零件合格率一般不超过60%。

1.零件结构及加工工艺

从动齿轮材料为18Cr2Ni4WA(电渣无发纹),外观如图1所示。

图1 从动齿轮外观

热处理工序有8道,主要加工工序为:毛坯→调质→镀铜→机加工→补镀铜→渗碳高温回火→齿部加工→压力淬火→冷处理→低温回火→退铜→磨齿→时效→无损检测。

该从动齿轮结构如图2所示,机加工艺对渗碳淬火热处理工序提出的尺寸控制具体技术要求为:轴颈A、B径向圆跳动≤0.01mm,凸凹两大端面对轴径A、B径向圆跳动≤0.18mm,f315mm齿圈径向圆跳动≤0.15mm,基准尺寸为(8.05±0.1)mm和(9.97±0.1)mm,渗碳面硬度≥60HRC。

图2 从动齿轮示意

2.热处理变形超差与分析

通过对两个批次,18件从动齿轮渗碳淬火前后6个主要尺寸变形情况的统计,尺寸超差频数见表1,渗碳淬火工序尺寸超差主要原因是凸凹端面对A、B轴颈的径向圆跳动不合格。

表1 超差情况统计

渗碳零件的表面和心部含碳量不同,有不同的奥氏体等温转变图,淬火冷却时表面和心部将发生不同的相变。

根据渗碳淬火零件的普遍变形规律,结合该零件的实际形状和尺寸,对其主要尺寸的变形趋势进行具体分析,见表2。

表2 变形趋势分析

3.工艺试验与变形控制

渗碳及淬火加热工序在RJJ-90井式渗碳炉中进行,由于该零件的热处理组织和性能要求极高,马氏体和残留奥氏体级别≤4级,碳化物≤3级,表面硬度为58~62HRC,心部硬度为30~45HRC,故渗碳温度(900℃)及淬火温度(820℃)都有极为严格的工艺规定。为减少零件淬火变形,主要从以下三个方面进行工艺试验和变形控制。

(1)设备与参数选定 由于其外径尺寸大、轮辐薄、结构复杂,为有效控制淬火变形,选用Y9050A型齿轮液压淬火机床进行压力淬火,该液压淬火机床主机结构如图3所示。

图3 液压淬火机床工作示意

压床主机由床身、上下压模组成,上压模由内外环和中心压杆及联接装置组成,内外环和中心压杆可分别独立对零件施压,零件在淬火过程中对齿轮端面间断地施以脉冲压力。泄压时,淬火零件自由变形。加压时,矫正变形,在循环压力交替作用下,零件淬火变形得到较好的矫正。

由于该零件主要变形尺寸为齿轮外端面对A、B轴颈的径向圆跳动超差,且为不规则变形,故选择施压组合时,采用中心压杆压力固定,施压在A、B轴颈的端面上,而采用脉动循环压力,施压在齿轮外端面上,在压力淬火过程当中,轴颈A、B的垂直度在固定压力下得到较好的保证。而与此同时,齿轮外端面在循环脉动压力的交替作用下,其淬火过程中产生的热应力和组织应力变形得到较好矫正。

淬火油温的选择,也会对零件变形产生影响。油温升高,零件淬火热应力相应减少,同时,油温升高后,淬火油的流动性增强,零件各部位淬火冷却均匀性更好,热应力也更小,零件的淬火变形相对减小。因此,在考虑设备允许的前提下,淬火油温选择为80℃,试验效果较为理想。

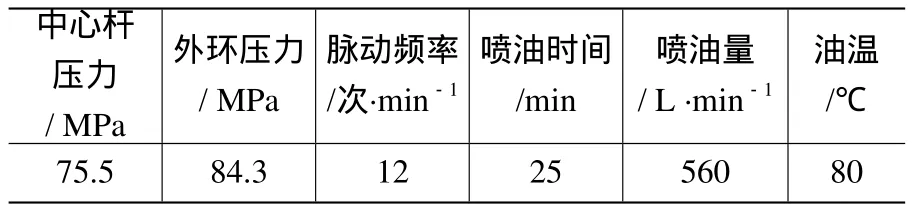

在实际操作过程中,中心压杆及外环压力大小的选择、脉动施压频率的调整,以及喷油冷却时间和喷油量的选定,都对零件的压力淬火变形产生较大的影响。经过大量工艺试验,从动齿轮的压力淬火参数见表3。

表3 压力淬火参数

(2)淬火模具设计 淬火模具应当结合零件结构特点和变形规律,对关键变形部位施以合适的压力,保证压力淬火对零件变形的矫正作用。同时也应结合设备喷油冷却模式和零件结构特点,通过增加设计导油孔、导油槽等结构,加强淬火油的循环冷却能力,使得零件各部位冷却更均匀,变形量更小。

设计并制造中心压模,如图4所示。其中f20mm平面是重要传力面,保证中心套模的压力通过它能均匀施压到零件凸轴根部,保证A、B轴颈的垂直度。考虑到零件热胀冷缩,内孔(f69±0.2)mm与零件凸轴相配,保证0.2mm的间隙配合。为保证零件各部均匀冷却,减少变形,设计56个f10mm孔为泄油孔。

图4 中心压模

图5 外环模

设计并制造外环模(见图5),与Y9050A型齿轮淬火机床配装,淬火时B面(f320mm与f270mm组成的环平面)施压在零件的齿圈外端面上,通过施以脉动循环压力,保证齿圈外端面的尺寸变形。为保证齿圈外端面的淬火硬度,B面铣花盘式过油槽。

设计并制造中心套模(见图6),与齿轮淬火机床配装,将液压机的中心杆压力施压到中心压模上。

图6 中心套模

图7 补偿垫片

设计并制造补偿垫片,如图7所示。在试验过程中,经常出现零件凸面上鼓现象,导致基准尺寸8.05mm、9.97mm难以保证的现象。由于零件结构的原因,造成齿轮辐板凸凹两面淬火冷却速度不一致,凸面冷却速度大于凹面冷却速度,导致凸面上鼓。为此设计并制造了补偿垫片。淬火时,将补偿垫片置于齿轮辐板凸面上,能有效平衡好凸凹两面的冷却速度,从而减少零件的变形。补偿垫片上的开口,起到调节冷却面积的作用,可经试验确定尺寸。

(3)淬火冷却介质 为了尽力减少以热应力为主引起的变形,保证零件淬火后达到表面和心部硬度的要求,尽量采用在高温区冷却能力低,而在低温区有较高冷却速度的淬火介质。热油能够增大淬火冷却介质的流动性,又能缩小与零件的温差,从而有利于减少齿轮变形,以常用的全损耗系统用油进行试验,黏度较大的全损耗系统用油对减少变形有利,本试验选用L-AN46全损耗系统用油,油温控制在80~100℃,试验效果良好。

4.试验结果

经过对试验件反复的冷调、热调、单件试淬火后,采用上述循环脉动淬火工艺、改进热处理夹具和模具设计的工艺方法,使用Y9050A型齿轮淬火机床压淬了18件从动齿轮,从实测数据分析可知,该零件主要尺寸热处理变形合格率达到98%以上,取得了良好的工艺改进效果,满足了生产的需求,并取得良好的经济效益。