复杂海洋环境下钢管桩的防腐处理探讨

作者:林瑞慧

随着海港工程中钢材用量的迅速增长,钢结构的腐蚀问题日益突出。海洋环境对钢结构具有很强的腐蚀性,钢结构在海洋环境中的局部腐蚀速度远大于平均腐蚀速度(约为平均腐蚀速度5-10倍)。钢结构受腐蚀后的物理、机械性能下降等,影响了工程结构的使用功能及外观,降低了工程的使用寿命。海港工程钢结构所处环境复杂,各个部位的腐蚀速度有很大的差别,适用的防腐蚀方法也各不相同。选择适当的防腐蚀技术、合理的设计、科学的施工,是确保海港工程钢结构安全、耐久的重要措施。本文仅就复杂海水环境这一特殊条件下,依托具体工程对钢结构防腐处理作个探讨总结,以供同行资鉴。

工程项目概况

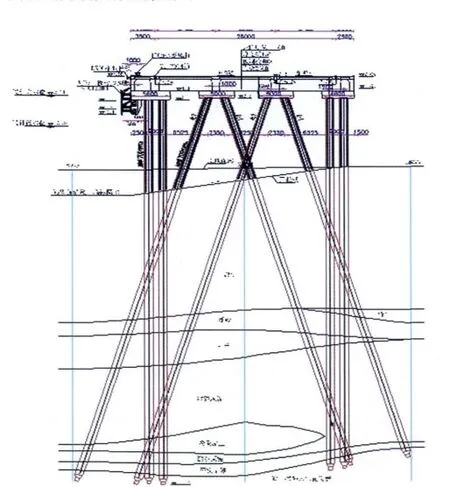

某码头工程采用离岸式布置,平面呈“T”型,其下部结构采用钢管桩,共有φ1200mm与φ1000mm钢管桩498根,桩长36~87m不等。其中码头平台26跨30排,万吨级重件码头16跨19排,栈桥29跨36排,除开栈桥的前五跨其余桩均处于海水环境中(图1)。该工程处于-喇叭口型海湾的地理环境,周边多山,该区域常年气温较高、湿度大、海水含盐量高,对钢筋砼结构和钢结构具有强腐蚀性。

防腐施工方案的确定

2.1 防腐材料选择

原设计该工程钢管桩防腐材料采用100%固含量改性聚氨酯涂料(EPU),经试验桩施工,发现该涂料在沉桩过程中就出现较大规模及比例的防腐层脱落,造成海上修补工作量大,质量无法得到保障。考虑到该涂料对施工环境要求高,应用于港口工程仅三年历史,同时经试验桩验证和比对,发现自1992年以来广泛应用于我国离岸石油平台(与码头钢管桩防腐环境相似)的佐敦涂料具有适应性强、抗冲击、耐久性好、防渗透性强、材料(涂层)与母材(钢管桩)间附着力大、产品质量稳定等特性,可满足设计要求,最终决定采用有70多年历史的佐敦涂料。

2.2 防腐涂层参数选用及施工方法的确定

2.2.1 桩身防腐涂层要求

由图1可以看出,该工程钢管桩多数穿越大气区、浪溅区、水位变动区、水下区以及泥下区这四个区域。浪溅区、水位变动区由于交替性的浸水和暴露于大气环境中,其腐蚀性更为严重,同时考虑到码头钢管桩承受的撞击、海浪的拍击和船只运动时带起的海底砂砾的冲刷,因此设计的涂层应具有相当的耐磨性和耐机械应力性。同时,该工程处于亚热带区域,太阳中的紫外线辐射强,要求水位变动区以上的钢管桩面漆要有较好的耐候性。

2.2.2 桩身防腐涂层位置、材料选用及施工方法的确定

根据佐敦实验室对相关产品的老化实验的测试结果以及多年来广泛应用于海上石油平台工程和船舶制造的实践经验,结合钢结构单面平均腐蚀速度(表1),按照设计要求的保护年限,最终确定为浪溅区、水位变动区长度10m处的涂层厚度800μm(共三度);水下区长度6~17m处的涂层厚度500μm(共二度)。具体防腐涂层材料、厚度及施工方法详见表2、表3。

防腐处理的实施

3.1 工艺流程

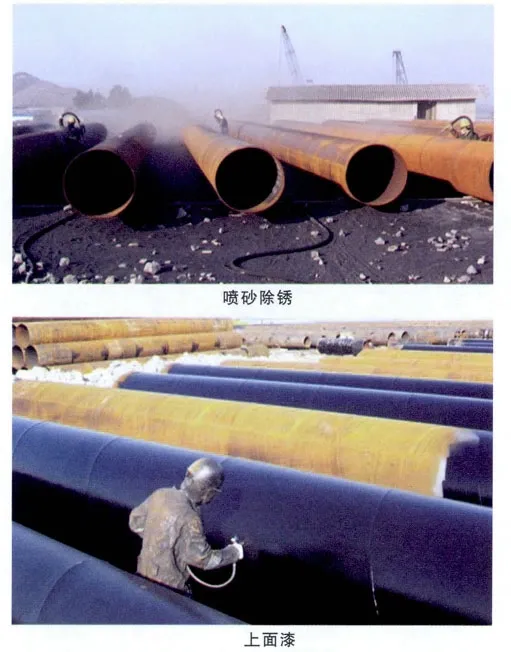

防腐位置主要是在螺旋管节部分,防腐层作业主要分四道工序:喷砂除锈、第一道底漆、中间漆、面漆。喷砂除锈、第一道底漆在防腐作业区轨道平台上单螺旋管节加工完成,中间漆及面漆的作业是在整桩拼焊后完成。其施工工艺流程如下:钢板表面预处理——喷砂除锈——喷涂底漆——调配涂装料——喷涂第二道漆——喷涂面漆——涂层养护——损伤补涂

3.2 涂层施工

本工程钢管桩涂层施工工艺采用喷涂和刷涂相结合进行,小面积修补或喷涂无法达到的部位(主要为螺旋焊缝根部)采用刷涂。具体为:

① 调配和混合

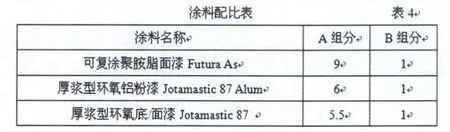

涂层材料采用双组分,涂层施工时涂料按规定的比例调配和混合,涂料的配比如下表:

涂料在混合之前,分别搅拌A组分和B组分至均匀无分层和沉淀。把B组分注入A组分,搅拌均匀。所有的涂料在出厂时都已设定到适合无气喷涂的粘度。考虑到由于存储和温度变化所造成粘度的变化,现场可在混合后搅拌均匀的涂料中适当加入配套的稀释剂,并搅拌均匀。搅拌均匀后的涂料应当放置一段时间,以使其熟化,熟化时间根据现场温度不同而不同。

② 预涂

对于手工焊缝、边、角及其他喷涂不易达到的部位,在喷涂前使用刷涂的方式进行预涂。

③ 喷涂

喷涂时注意喷枪至漆面的距离,控制喷枪运行的速度和幅度,以达到良好的施工效果。同时,在喷涂时应注意检查喷涂的效果,以及时调整参数和方法,刷涂涂料时应调整油漆的粘度,以利于施工并满足设计要求。

施工控制点

3.1 检测施工时的环境条件如大气温度、相对湿度、底材温度和露点温度等,底材温度至少要高于露点温度3℃以上,相对湿度要小于85%方可进行涂层施工。

3.2 边、角、手工焊缝等不易达到的部位应采用刷涂方法进行预涂。

3.3 当覆涂间隔超过产品的最大覆涂间隔时或涂层曝露于室外过长时间,表面存在锌盐、粉化、污物和老化层时,采用表面拉毛的方式清理表面,为后续涂层提供一个良好的基础。

结语

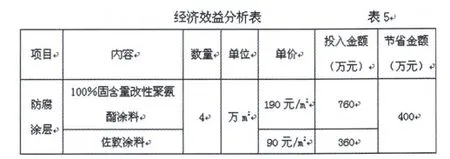

依托本工程研究并实施复杂海水环境下钢管桩的防腐蚀技术,从场地布置、防腐涂层材料、施工工艺等方面进行了一系列改进,确保了施工工期和质量,取得了显著的效益(详见表5)。

该工程于2004年8月开工,2006年10月10日顺利通过验收,工程质量为优良,使用至今未出现钢管桩的局部腐蚀、防腐涂层的破损、剥落、鼓泡等现象,确保了该码头的正常运转。