一种虚拟产品维修性综合评价方法

陈帝江,张红旗,张祥祥,程五四

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

0 引言

机械产品特别是机电一体化的大型复杂装备,其维修性设计的好坏对于降低装备的寿命周期费用、增强装备的综合保障能力以及确保战备完好性和任务成功性等方面都具有极其重要的意义。如何全面、有效地评估复杂机电产品的维修性设计水平是亟待解决的问题。

维修性评价指标既有定性的,也有定量的,传统的复杂机电产品维修性评价工作主要集中在实物维修,设计人员和操作人员通过在维修物理样机或产品本身上进行实际维修作业或维修作业演示,并结合各类维修性评价准则及自身的操作感受给出评价。这样的评价方法不仅难以反映产品的综合维修性,而且对人的经验依赖性高,可信度差,致使评价结论难以全面、准确地反映实际的维修性水平,从而影响到产品维修保障的效率和效益。同时,传统的评价方法没有考虑在设计早期对维修性进行评价,无法为设计薄弱环节更改、维修性水平提升提供技术支持。

目前,国内外学者以产品虚拟样机为对象,在设计早期对维修性评价方面做了大量的研究。但大多集中在维修性单点指标的评价,而在维修性综合评价方面,往往存在着影响因素考虑不全面、评价结果难以反映维修过程等不足之处[1-5]。

将维修度定义为产品维修中维修操作的难易程度,是对维修性的量化评价,并以虚拟环境下的地面高机动雷达结构数字样机为对象,在基层维修背景和采用换件维修策略情况下,结合虚拟维修、模糊评价和人机工效分析,给出了各维修性影响因素量化方法,提出了虚拟产品维修度计算及综合评价方法,在工程研制阶段开展维修性分析并提出改进建议,进而提高产品的维修性设计水平。

1 虚拟产品维修性综合评价方法及分析

1.1 评价方法体系结构

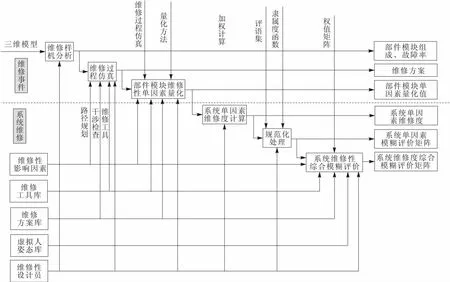

维修性是指产品在规定的条件下和规定的时间内,由规定的人员,按照规定的程序和方法进行维修时,保持或恢复其规定状态的能力[6]。从其定义中可以看出,产品的维修性不仅取决于产品的设计和制造因素,而且还受人员素质、维修工具等诸多外部影响因素的约束。因此,从复杂机电产品维修性设计的根本任务和目的出发,以虚拟环境下雷达结构数字样机为对象,综合考虑各种维修性影响因素,遵照全面完整、层次分明和简明科学的原则,依据现有维修性设计国家标准和军用标准,并结合雷达工作实际,通过广泛的调查研究和专家咨询,提出了一套虚拟产品维修性综合评价方法,其体系结构如图1所示。

1.2 评价方法分析

针对复杂机电产品,对其开展维修性综合评价应首先规划其维修方案,对维修过程进行分解,针对系统维修、维修事件、维修作业和基本维修作业4个层次[7]进行维修过程仿真,并量化其影响因素;然后再将各项维修事件、维修作业和基本维修作业的影响因素量化值进行模糊评价,计算系统维修层次对应综合评价模糊矩阵。具体包括维修样机分析、维修过程仿真、维修事件维修性因素量化、系统维修性因素量化、系统维修性单影响因素模糊评价矩阵创建和系统综合模糊评价矩阵创建6个部分。

1.2.1 维修样机分析

维修性设计人员读取产品三维虚拟样机模型及装配约束关系,分析其结构形式,确定分析对象可更换部件模块[8]的种类和数量,规划部件模块维修过程,同时,搜集以往相似产品历史经验数据,统计部件模块的故障率。

1.2.2 维修过程仿真

维修性设计人员在虚拟环境下开展维修过程仿真,通过路径规划和碰撞干涉检查确定虚拟产品每一可更换部件模块的维修路径、维修工具以及相应的故障检测、故障隔离、拆卸、更换、组装和调试维修作业序列,形成维修方案。

1.2.3 部件模块维修性单因素量化

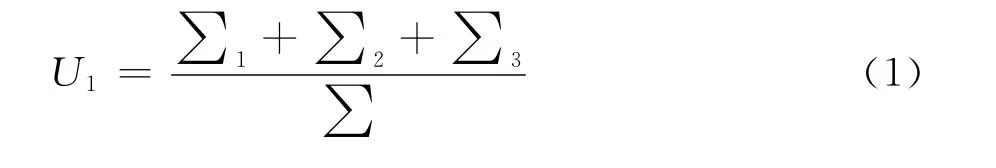

首先,确定产品维修性影响因素。以雷达装备为例,可 参 照 《GJB/Z 145-2006》[9]并 结 合 工 作 实际,确定工程研制阶段雷达结构维修性评价主要影响因素为:可视性、标准化与模块化、简化设计、防差错设计、拆卸简易性、人素工程和维修工具,如图2所示。

图1 维修性综合评价方法体系结构

图2 产品维修性评价影响因素集合

其次,对部件模块上述影响因素进行分类量化,得到部件模块维修性单因素量化值。第一类因素分析的对象是整个产品结构本身,包括标准化与模块化、简化设计和防差错设计,这类因素的分析化主要依赖以往的设计经验;第二类因素分析的对象是维修事件对应的维修过程,包括可视性、拆卸简易性、人素工程和维修工具,这类因素可以通过维修过程仿真来进行分析与量化。

1.2.4 系统单因素维修度计算

对系统单因素维修度分析能够发现设计缺陷,指导维修性设计改进。第3部分是对某一部件模块的影响因素进行分析与量化,在此基础上,考虑该部件模块对产品总体维修性的影响,对系统单因素维修度进行分析及计算。

1.2.5 规范化处理

对系统单因素维修度进行规范化处理,保证具备无量纲、归一化条件。通过确定评语集和隶属度函数创建单因素模糊评价矩阵,分析系统维修性某一方面设计缺陷,以便于维修性设计的改进。

1.2.6 系统维修性综合模糊评价

利用层次分析法确定维修性影响因素权值向量,与系统单因素模糊评价矩阵加权计算,得到产品的系统维修度综合模糊评价矩阵,根据最大隶属度原则,评价维修性设计优劣。

2 虚拟产品维修性因素量化方法

虚拟产品维修性因素量化包括维修事件影响因素量化和系统维修性影响因素量化2个层次。维修事件影响因素量化反映的是某一部件模块在某个方面的评分值,而系统维修性影响因素量化反映的是产品在某个方面的维修性评分值。

2.1 维修事件影响因素量化方法

2.1.1 基于核对表的维修性因素量化方法[10]

影响因素简化设计、防差错设计分析对象是整个雷达结构本身,并不能通过维修过程虚拟仿真进行评价,其量化在很大程度上依赖以往的经验,可通过核对《GJB/Z 91-1997维修性设计技术手册》中表1和表12的条目数量进行量化。

2.1.2 标准化与模块化量化方法

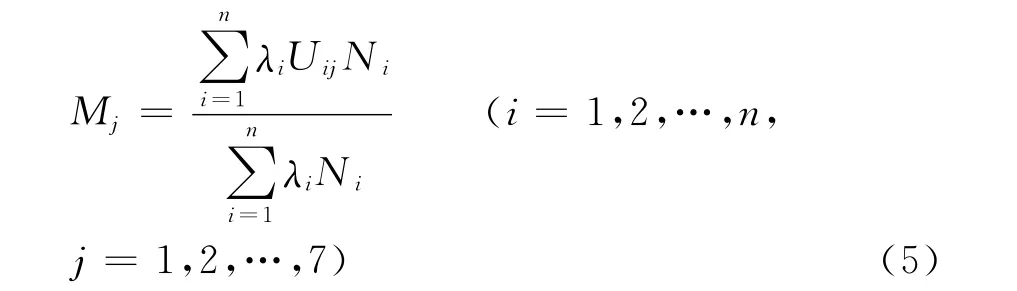

标准化与互换性分析对象亦是整个雷达结构本身,可以通过定量统计标准件、模块件和通用件的数量来反应,而不需要自行设计的零部件比例,具体为:

U1为标准化系数;∑1为标准件数量;∑2为通用件数量;∑3为数量;∑为零件总数。

2.1.3 基于MOD法的拆卸简易性量化方法

拆卸简易性反映在给定的结构形式和维修方案下,拆卸某一部件模块的难易程度,与部件模块的结构形式、连接方式、重量等因素息息相关。一般来说,拆卸某一部件模块前首先拆卸的其他相干涉部件的数量越少、拆卸代价越小,则该部件模块越容易拆卸。

[8,10]提出以可达系数和拆卸代价来描述民机维修过程的拆卸简易性。由于基本维修作业之间本身存在很大差异,不同基本维修作业时间相差很大,且拆卸代价是由维修性设计人员与维修专家,根据部件模块和联接件的体积、重量、拆卸工具与设备、拆卸方式等综合判定后得到,对于设计人员和维修人员的经验依赖性较高,存在着描述不准确、对人经验依赖性高等缺点。在对部件模块维修过程进行分解的基础上,采用拆卸效率来描述拆卸简易性为:

T0为拆卸部件本身所需维修作业对应的标准时间数值;Ts为拆卸部件附加的维修作业标准时间数值。维修作业标准时间的确定可采用模特排时法[11]MOD(modular arrangement of predetermine time standard)实现。MOD法以手指动作依次为一个计量单位,为1个MOD数。

2.1.4 基于维修时间和RULA人素工程量化方法

人素工程研究维修中人的各种因素与装备的关系,以提高维修工作的效率。快速上肢评价RULA(rapid upper limb assessment)方法简单易行,可在工作现场不打断工人操作进行工效评价,在人机工效学界得到广泛认同[12]。由于RULA方法分析对象是人体姿势,不能对维修过程进行人素工程分析。因此,基于RULA方法进行维修过程人素工程分析时,应当将维修过程中各种维修姿态的RULA分析结果转化为相应部件模块维修过程的人素工程评价结果,其步骤如下。

①进行维修过程虚拟仿真。针对产品所有组成部件模块对应的维修事件完成维修过程仿真。

②选取典型作业姿势进行RULA分析。根据维修过程虚拟仿真,选取典型的基本维修作业姿势进行RULA分析,得到该姿势的RULA评分。

③与基本维修作业对应的MOD标准时间加权计算。将步骤②中RULA评分与对应的基本维修作业标准时间加权计算,得到部件模块维修过程人素工程量化值为:

Ri为第i个部件模块对应的人素工程量化值;Riq为第i个部件模块第q项基本维修作业典型姿态RULA分析值;Tiq为第i个部件模块第q项基本维修作业对应的MOD标准时间;ki为第i个部件模块基本维修作业数量。

2.1.5 可视性量化方法

可视性用来表示维修人员在维修过程中能否清晰地“看得见”待维修部件,可通过维修部件模块所处人的视觉区域进行评价[5,10,13],评价值为1~7。与RULA评分相似,可视性评价值反映的是某一时刻维修人员能否清晰地“看得见”部件模块,不能对维修过程进行可视性分析。因此,部件模块维修性过程可视性量化值为:

Li为第i个部件模块维修过程可视性量化值;Liq为第i个部件模块第q项基本维修作业对应的可视性评价值。

2.1.6 维修工具因素量化方法

维修工具反映产品维修过程对外部工具的依赖程度,一般情况下维修性设计要求应尽量减少保障设备和工具的数量。针对此定性要求,实际应用时,可根据不同产品的特点和基层维修背景,可参照表1进行量化定义。

表1 维修工具因素量化对应值

2.2 系统维修性影响因素量化方法

单个部件模块某一方面维修性的评价值较高,并不能代表整个产品在该方面具有较好的维修性,应考虑将部件模块某一方面维修性的评价值加权映射到产品在该方面的维修性评价。故障率表示在规定的条件和规定的时间内,装备的故障总数与寿命单位总数之比[6],是评价产品设计制造和使用维护水平的参数,可以反映部件模块的维修性对产品总体维修性的影响,即可通过部件模块单因素量化值与部件模块故障率加权计算得到系统维修单因素量化值为:

Mj为雷达结构系统维修性单因素量化值;λi为第i个部件模块的故障率;Ni为第i个部件模块的数量;n为部件模块的种类;Uij为第i个部件模块第j个影响因素量化值。

3 虚拟产品维修性模糊综合评价

产品的系统维修性单因素评价值较高并不能表明产品整体上具有较好的维修性,只有获得较高的维修性综合评价才能保证产品从总体上具备良好的维修性。模糊评价法运用模糊数学理论,综合考虑多种因素的影响,将一些边界不清、不易定量的因素定量化,是对系统进行综合评价的一种有效方法。因此,提出了采用模糊评价方法对虚拟产品的维修性进行综合评价,具体包括以下几部分。

3.1 确定因素集和评语集

根据图2维修性综合评价影响因素集及评价者对评判对象可能出现的各种评判结果,选择评语集为V={v1,v2,v3,v4,v5,v6,v7},依次表示为“非常好”、“好”、“较好”、“一般”、“较差”、“差”和“非常差”。

3.2 规范化处理

维修性影响因素中,标准化与模块化、简化设计、防差错设计和拆卸简易性是用0~1之间的数值来描述的,而可视性、人素工程和维修工具采用1~7之间的数值描述。同时,标准化与模块化、简化设计、防差错设计评价对象则是产品总体,而拆卸简易性、可视性、人素工程和维修工具描述对象是维修过程。因此,在进行综合评价前,必须对这些影响因素量化值进行规范化处理,使之满足规范化条件。在求得虚拟产品系统单因素维修度Mj的基础上,可采用三角函数为隶属度函数进行规范化处理,得到虚拟产品系统维修性单因素模糊评价矩阵Aj(为1×7阶矩阵),具体为:标准化与互换性、简易设计、防差错设计和拆卸简易性采用式(6)进行规范化处理,可视性、人素工程和维修资源采用式(7)进行规范化处理。

3.3 建立权重集

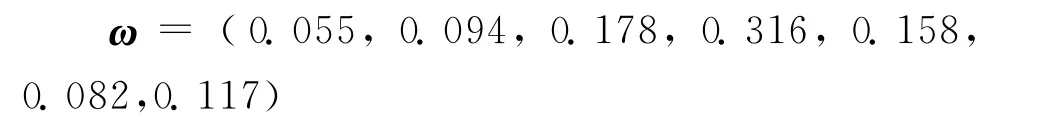

维修性影响因素权重反映了各个因素在系统综合评价过程中的重要性,结合层次分析法和专家意见,给出权重判断矩阵如下:

其最大特征根λmax=7.1515,进行一致性检查,计算可得CR=0.0186<0.1,通过一致性检验,经归一化处理后得权重矩阵为:

代表标准化与模块化、简易设计、防差错设计、拆卸简易性、可视性、人素工程和维修工具的权值。

3.4 创建虚拟产品系统维修度模糊评价矩阵

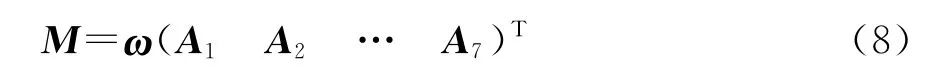

在上述的基础上,给出虚拟产品系统维修度模糊评价矩阵计算公式为:

可运用式(8)求得虚拟产品系统维修性的综合评价值,作为若干备选方案优劣的评价依据。同时,根据最大隶属度原则确定虚拟产品系统维修性的定性评价结果。

3.5 评价结果分析

式(8)中的A1~A7分别表示标准化与模块化、简易设计、防差错设计、拆卸简易性、可视性、人素工程和维修工具的评价结果。根据最大隶属度原则可确定虚拟产品在某一方面维修性的优劣,据此对产品实物样机的系统维修性设计提出改进建议。

4 实例分析与验证

以某型雷达发射机为研究对象,该发射机结构系统主要包括电源模块、微波功放组件、发射辅助电源配电盒、发射主电源配电盒、功分移相组件和交流电源盒等,如图3所示。

图3 某雷达发射机结构系统维修模型

以部件模块功分移相组件的更换过程为例,验证维修性评价过程。该部件模块的维修过程为串行作业,通过维修过程虚拟仿真,其基本维修作业序列对应的MOD表及影响因素评分值。

表2 某型雷达发射机结构系统维修性因素量化表

由上述可得到拆卸效率为0.341,可视性评分值为5.231,人素工程量化值为3.152。其余部件模块维修性量化方法与此相似,进而得到该雷达发射机结构系统单因素维修度计算值,如表2所示。

根据表2中的数据,带入式(5)计算单因素维修度数值:标准化与模块化M1=0.614;简易设计M2=0.667;防差错设计 M3=1;拆卸简易性 M4=0.715;可视性M5=3.214;人素工程M6=3.592;维修工具M7=1。代入式(6)、式(7)计算单因素模糊评价矩阵Aj为:

将Aj代入式(8)可求得,该发射机结构系统维修度模糊评价矩阵为:

根据最大隶属度原则,可认为该雷达发射机结构系统维修性评价为较好;防差错设计和维修工具方面为“非常好”;在标准化与模块化、简易设计、拆卸简易性和可视性方面为“比较好”;人素工程方面为“一般”,主要是由于发射主电源配电盒、电源模块拆卸过程中人需要频繁的弯腰、抬臂,因此,需考虑改善维修人员的操作姿态,如增加临时小型升降台。

5 结束语

结合虚拟维修和模糊综合评价方法,同时综合考虑了维修性评价定性与定量要求,提出了一种虚拟产品维修性综合评价方法,既能对单个维修方案进行定性分析,又能对多个方案进行定量评分。以雷达装备为对象,通过验证,可辅助产品设计人员在设计早期对方案进行分析评价,改变了以往雷达结构维修性评价依赖物理样机 、主观随意性强、难以给出准确、合理的维修性评价结论的难题。该方法简单、实用性强,为雷达及其他复杂机电产品的维修性评价提供了一种新的解决途径。

参考文献:

[1]刘福成,尚朝轩.基于改进型模糊层次法的维修性综合评估研究[J].电子产品可靠性与环境试验,2010,28(3):15-18.

[2]Shozo Takata,Yuu Inoue.Maintenance data management system[J].Annals of the C IRP,1999,48(1):389-392.

[3]Wani MF,Gandhi OP.Development of maintain-ability Index for mechanical systems[J].Reliability Engineering & System Safety,1999,65(3):259-270.

[4]Vujosevic R,Raskar R.Simulation,animation and analysis of design disassembly for maintainability analysis[J].Production Research,1995,33(11):2999-3022.

[5]曾 毅,尚建忠,曹玉君,等.维修性设计中的可视性评价方法研究[J].工程图学学报,2009,(1):70-74.

[6]GJB/Z 20365-1996.军用装备维修基本术语[S].

[7]李星新,郝建平,柳 辉.虚拟维修仿真中维修动素的设计与实现[J].中国机械工程,2005,16(2):156-160.

[8]陆 中.民用飞机维修性并行设计关键技术研究[D].南京:南京航空航天大学,2009.

[9]GJB/Z 145-2006.维修性建模指南[S].

[10]陆 中,孙有朝.基于模糊多属性决策理论的虚拟产品维修性评价模型研究[J].中国工程机械,2009,20(24):2978-2983.

[11]刘明周,胡 震,郭 嘉,等.虚拟制造环境下模特法的应用[J].机械工程师,2005,(4):56-58.

[12]McAtamney L,NigelCorlett E.RULA:a survey method for the Investigation of work-related upper limb Disorders[J].Applied Ergonomics,1993,24(2):91-99.

[13]崔晓风,项昌乐,王战军,等.特种车辆维修视觉可达性评价方法研究[J].计算机仿真,2011,28(3):349-353.