发电机组振动分析及处理

侯国元

作者通联:宝钢工业技术服务有限公司诊断部 上海市宝山区宝林七村29楼601室 201900

E-mail:houguoyuan@baosteel.com

一、概述

宝钢自备电厂0#发电机组为150MW燃气—蒸汽联合循环热电机组,双轴布置,由燃气轮机、空气压缩机、煤气压缩机、减速箱、蒸汽轮机及发电机组成。如图1所示,该机组自左至右为燃气轮机(GT)、空气压缩机、煤气压缩机高压缸(HP)和低压缸( LP)、减速箱、蒸汽轮机( ST)、发电机( G)及励磁机(E),发电机与励磁机为三支撑结构。发电机转速3000r/min,额定功率176.2MW,额定电压15000V,额定电流6782A,一临界转速 700~900r/min,二临界转速 2200~2600r/min,转子重量 41500kg。

发电机汽机端在更换接地碳刷后振动出现缓慢上升并在三天后达到报警值。经多次振动测试、频谱分析、油温试验,最终确定发电机振动故障的原因为轴瓦油膜失稳,通过增加该轴承座标高使得该点载荷增大,从而消除了油膜失稳故障,振动恢复正常。

二、故障过程及振动分析

1.故障过程

图1 0#机组结构示意图

2009年1月16日,电厂0#发电机组更换接地碳刷后,工作状态下发电机前后端及励磁机自由端轴振动出现大幅波动并缓慢上升,至19日发电机ST端和励磁端轴振动分别由22μm、20μm 上升到 85μm、62μm,轴承座水平振动也都>4mm/s。 去掉接地碳刷后,各点振动下降20μm左右后又开始持续上升。由于春节临近,电厂决定维持运行至节后再停机检查。2月9日停机检查发电机ST端轴瓦,发现下瓦中部巴氏合金有100mm×30mm的磨损,但用手摸没有痕迹感,说明磨损较轻,轴颈也有磨损的痕迹;轴瓦顶隙经检查为0.58mm,厂家所给标准为0.53~0.71mm,处于标准下限。由于高炉煤气不足,对轴颈和轴瓦磨损部位处理后,该机一直处于备用状态。

机组于3月18日上午9:30按计划开机,升速至3000r/min,但由于煤压机低压缸静叶调节液压缸不动作,不得已打闸停机,经处理后晚上21:20左右开机,机组运行正常,发电机ST端最大振动19μm,励磁端振动20μm,GT联轴端振动78μm,发电机负荷110MW。此时发电机振动虽然很小,但振动趋势图显示振动波动较大,且有缓慢上升的趋势,至4月1日,发电机ST端振动升至72μm,励磁端振动升至 52μm,波动量达30μm,且振动有继续增大的趋势。从以上现象看,发电机已存在较严重的故障,需要及早对故障进行诊断处理,否则不仅会影响机组的正常运行,还有可能造成重大事故。

2.振动测试系统

发电机组安装有涡流探头和Bently 3300在线监测系统,涡流探头灵敏度为7.87mV/μm。为此使用振动测试系统(图2)对机组轴振动进行测试和分析,除此之外,测量和记录机组在停机、低速及工作转速下涡流探头的间隙电压,低速下晃动值,轴瓦温度及顶轴油压力等参数。

图2 振动测试系统

3.振动分析

表1为3月18日开机后,发电机400r/min时各涡流传感器的晃动值。因为低速下转子不平衡等引起的振动可以忽略,此时涡流传感器的指示值为转子的晃动值,晃动值的大小主要由转子的弯曲、联轴器的对中、测量轴颈表面各参数不均匀引起。从表1中看出,各点晃动值都在25μm以下,这说明转子没有永久弯曲且冷态对中情况良好。

表1 各涡流传感器的晃动值(400r/min时)μm

表2为机组在各工况下涡流探头的间隙电压。间隙电压的变化表示轴在轴承中的位置变化情况,从表2中看出,随着转速升高,转子在轴承中的位置被抬高,其中发电机ST端被抬高幅度较大。

表2 各涡流传感器的间隙电压值 V

表3为工作状态下各点振动随时间的变化情况。表3中可以看出,在负荷基本不变的情况下,发电机ST端振动随时间缓慢上升且振动波动明显大于其他各点,达30μm。

表3 各测点振动随时间变化情况 μm

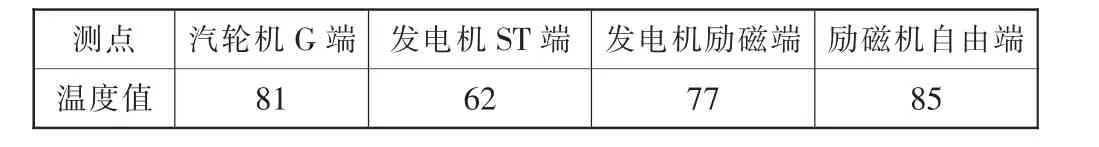

表4为各点轴瓦温度值,表中看出发电机ST端轴瓦温度明显低于其他各点,因为发电机转子质量分布大致对称,两端轴瓦参数相同,这说明ST端轴瓦承载较小。

表4 各轴瓦温度值(负载110MW)℃

上述数据的分析可知,发电机ST端轴振动有以下特点:在机组启动及并网初期,发电机ST端振动较小,振动波动也在正常范围内,随着时间的推移,振动逐渐增大,振动波动幅度也逐渐增大;该点在额定转速情况下,转子抬高幅度明显大于其他各轴承位置;该点轴瓦温度明显低于其他各轴承。在大型机组中,稳定工况下振动如果波动较大且逐渐上升,一般都是由轴瓦或密封等动静摩擦、轴瓦自激振动以及流体激振等引起的,显然发电机可以排除流体因素;轴瓦温度低,说明该轴承回油量较大或者该点载荷较小;转子抬高幅度较大,除了联轴器的原因外,还说明该点标高在静态下较低,运行情况下被相邻轴承抬高。

从发电机两端轴振动频谱、时域及轴心轨迹图(负载110MW)可看出,发电机前后端轴振动频谱以低频13.5Hz、主频50Hz为主,时域波形和轴心轨迹都比较紊乱。用磁带机和CF-920回放数据看,主频十分稳定,而13.5Hz谱峰波动较大,是发电机振动大幅波动的根源。发电机第一临界转速为700~900r/min,频率13.5Hz正好在发电机一界临界转速区间,这是轴瓦自激振动的一个重要特征。根据发电机ST端转子抬高幅度大、轴瓦温度低以及13.5Hz的频率特征,分析认为发电机ST端轴瓦载荷较低从而引起不稳定的轴瓦自激振动。

三、处理及效果

轴瓦自激振动一般多发生于高速低载荷转子上,消除或减小轴瓦自激振动一般通过两种方法来解决,一是减小转子扰动力,一般是调整转子平衡和对中状态;二是增加轴承稳定性,可以通过减小轴瓦间隙、增大比压、减小轴瓦长径比、升高油温、调整载荷分布等来得到改善。由于轴瓦间隙已经在标准下限,因此决定采取先升高油温,增加油膜刚度,以期能够改善轴承的稳定性。然后在适当时间升高该点轴瓦标高,增大该点轴承载荷,从而能够减小或消除自激振动。

3月27日做升高润滑油温度试验,润滑油温度由43℃升至47℃,发电机ST端最大振动由65μm降至56μm,振动波动由原来的30μm减小到大约6μm,轴瓦温度也上升到63℃。但从27日至30日的振动看该点振动还在缓慢上升,但速度减缓,由原来每天大约上升6μm降至每天上升3μm。这说明虽然故障没有根除,但通过升高油温降低润滑油黏度使振动情况好转,也证明了振动确实由轴瓦自激振动引起。

调整油温后机组维持运行至4月1日,决定停机调整发电机轴承标高。停机后先检查轴中心,发现发电机ST端轴中心比汽轮机转子在冷态下低0.4mm。工作状态下,由于汽轮机温度远高于发电机,在热态下发电机的轴承座标高与汽轮机相比会更低,使该点轴瓦载荷较小,引起轴瓦自激振动。正常的对中方法是发电机轴承座标高在冷态下要高于汽轮机,从而在热态下可以达到对中状态。

重新调整后的发电机轴承座标高比汽轮机高0.05mm。4月22日机组开机,发电机各点振动正常,振动值保持稳定(表5),发电机ST端频谱图上低频分量消失,说明轴瓦自激振动引起的油膜失稳已经消除。至此发电机故障已经排除,可以正常运行。

表5 检修后各测点振动值 μm

四、总结

大型发电机组在进行故障分析时,除了对正常工况下的振动进行测量分析外,还要对停机、启动及空载状态的瓦温、轴瓦间隙、晃动值、振动变化情况以及油压等进行综合分析,尤其对于轴瓦自激振动故障的诊断和处理,还应该对历史检修记录进行分析研究,只有这样才能更准确地找出故障。