AV90-15轴流风机叶片更换大修

艾中华 王昭霞 马 志

作者通联:河北钢铁集团邯郸钢铁公司邯宝能源中心设备室 河北邯郸市 056015

E-mail:ai_zhong_hua0795@126.com

一、设备概况

从瑞士曼公司引进两套AV90-15电机拖动的全静叶可调轴流高炉鼓风机组。电机为ABB制造的无刷励磁同步电机,额定功率44MW,转速1500r/min,采用变频启动方式。控制系统硬件是日本横河产品,由成都西部工程公司组态。该站区另配有一台由西安陕鼓动力股份公司生产的AV90-15全静叶可调轴流高炉鼓风机组,目前三台鼓风机采用开二备一运行模式。鼓风机组具有节能、高效及快速启动特点,运行中一旦出现问题,备用鼓风机可在5min内启动投入运行。

自投入运行后,电气励磁控制系统、计量仪表,计算机软、硬件出过一些故障,但风机本体没有发现问题。2011年1#鼓风机突然发生强烈振动,揭缸检查发现动叶第四级有一片叶片从根部断裂,从第四级往后的动静叶片均有不同程度损坏和裂纹。对鼓风机损坏的叶片进行抢救性修复,修复后的鼓风机出口风压限定在0.385MPa,风量5260m3/min以下,作为应急风源,与高炉正常生产能力下鼓风机排气压力410kPa、风量5860m3/min、功率28000kW的要求有差距,为此,决定更新1#鼓风机叶片。

二、风机叶片更换技术要点

1.转子初检

由技术人员对转子进行初步检查(目测观察),并进行记录,如有损坏要进行相应修复,主要检查范围包括前后气封、轴颈及推力盘。

2.转子轴颈尺寸及机械跳动检查

在前后轴颈处,分别均匀选择三个测量点,在0°、60°、120°方向测量轴颈直径。 在推力盘径向 0°、90°、180°、270°四个方向测量推力盘轴向距离。检查转子的轴颈、推力盘端面、转子轮毂部位的跳动情况。

3.转子气封尺寸检查

在每段气封上选取三个测量点,分别测量各点的气封直径。如气封损坏较大,应更换新气封。

4.转子叶片拆卸与检查

拆卸叶片前,可以在叶片根部喷洒松动剂。如叶片配合较紧,不能强行拆卸,以免损伤转子与叶片的配合面。对转子动叶叶根槽进行着色探伤,检查叶根槽与动叶配合处是否有缺陷,如有缺陷要进行修复。

5.新叶片准备

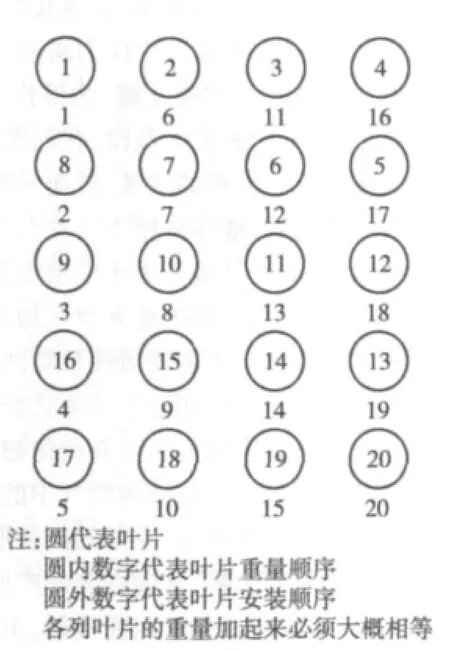

对转子每级新叶片进行称重、排序处理。把每级新叶片按重量顺序排成四列(图1),锁叶除外。

6.安装动叶

除了每级的锁叶,把每级的所有动叶按称重排序的顺序装在相应级的叶根槽中,并用木锤打紧装好。用加工好的螺栓在锁口处顶住两边的叶片,用扭矩扳手拧紧。测量螺栓相邻叶片的距离d1,相应锁叶叶根配合块的距离d2,比较d1和d2的差值;如果d1>d2+d3(d3表示此级动叶装配预留间隙),说明此级叶片叶根配合块总距离较小,会导致叶片配合松动。此时应对叶片叶根配合快的配合处进行点焊处理,然后把点焊部位用铣床铣平(如条件不具备,也可用锉刀修平)。如果d1<d2+d3,说明此级叶片叶根配合块总距离较大,会导致叶片配合过紧。此时应把叶片叶根配合块用铣床去掉多余的厚度。

需加工叶片的数量应根据d1与d2+d3的差值大小来定。把需要加工的叶片加减相应的厚度,再试装新叶。每一级新叶装配好,都要留有适当间隙,以防叶片运行时的热胀。根据设计和经验,每级叶片装配预留间隙值见表1。叶片装配好后,摇动任一叶片,与其相邻的叶片不跟着晃动,说明该级叶片装配良好。

图1 叶片按重量排序图

表1 动叶装配预留间隙

三、风机回装技术要点

1.转子离线动平衡

转子动叶回装后,要对转子进行离线动平衡。

2.动静叶顶间隙检查

3.径向轴承检查

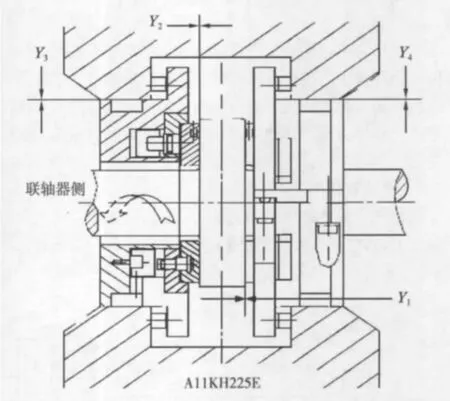

检查各径向轴承接触情况和间隙,检查巴氏合金的划痕、裂纹、压痕和磨损痕迹,检查巴氏合金和轴承衬瓦之间的结合是否牢固。可以采用保险丝或其他间隙规来检查轴承间隙,当轴承间隙过大而又无法调整时,应更换轴承。本例回装轴瓦间隙及瓦背紧力数值见表2,相关间隙位置参照图2。

表2 支撑轴承瓦顶间隙 mm

4.止推轴承检查

回装推力瓦块前,应检查推力瓦块和推力盘是否有严重磨损、划痕和擦伤,如果存在其中任一情况必须更换。

推力瓦组装好后,应测量推力瓦间隙,将百分表架固定在轴承座接合面上,百分表测杆垂直指向推力盘端面上,盘动转子,用铜头撬杠或木板将转子推向一侧极限位置,然后再将转子推向另一侧极限位置,记录百分表读数的变化,二者之间的差数即为推力间隙。推力瓦间隙见表3,相应位置参照图3。

图2 径向轴承间隙检查

5.转子找中心

最终找正结果,风机高0.03mm,左0.22mm,上张口0.13mm,右张口0.01mm。虽然上张口超出标准0.01mm,考虑到其他数据比较理想,因此没有对中心进一步调整。

四、机组机械性能测试

1#机组启动、升速、过临界、并网带负荷后机组主要参数见表4。

针对试车中风机出口振动过大、无法稳定的问题,采用现场动平衡消除风机振动。依照采集的数据,决定在风机进、出端加配重块。现场动平衡后,在高炉正常生产工况下,鼓风机转速 3768r/min,风量 5860m3/min,风压 0.41MPa,静叶角度54%。风机进口振动值X=46.8μm,Y=7.2μm,风机出口振动值X=33.2μm,Y=16.9μm且已稳定。目前已稳定运行数月,风机相关部位参数符合设计值。

表3 推力瓦间 mm

图3 推力瓦间隙位置

表4 开机过程主要参数