压力机上横梁孔系加工方法

齐齐哈尔二机床(集团)有限责任公司 (黑龙江 161005)李 新

上横梁是汽车主传动的重要零件,其孔系加工的几何精度是关键项目。大型压力机上横梁多在大型数控铣镗床上进行加工。由于压力机横梁外形尺寸较大(10 670mm×5 870mm×4 285mm),难点主要存在于各孔系间距以及形位公差的保证,横梁高速轴孔与中间轴,两中间轴孔,中间轴与偏心轴孔之间均为齿轮啮合,并且横梁各孔系均为多排孔,因此各孔系的同轴度以及各孔系间平行度,将直接影响整机的运行精度和运行效果;同时由于孔系较多(见图1),间距大,在加工过程中容易出现偏差现象,因此对于现有的设备和加工能力是一项很大的挑战。

图1 横梁孔系

全部孔系同轴度要求0.05m m以内;采用TK6926型数控镗铣床镗孔加工过程中出现孔系同轴度超差的问题。

1.镗杆受力变形分析

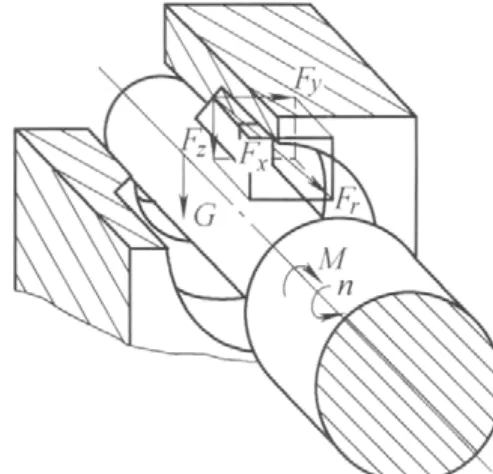

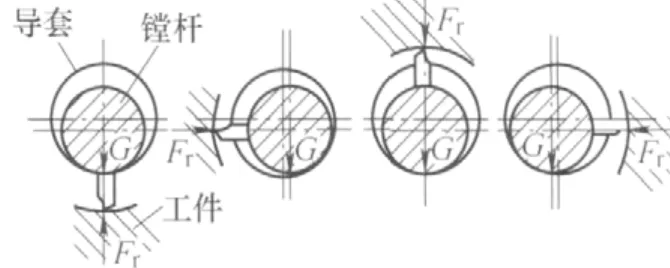

在镗孔时,镗杆的受力变形主要表现为两个方面:一是受扭转力矩而产生的弹性扭转变形;二是受切削力和自重力产生的弹性挠曲变形。后者对镗孔精度影响比较大,特别是当镗杆与主轴刚性联接悬臂镗孔时最为严重,如图2所示。Fr为切削合力,G为镗杆自重力,它们以不同形式作用在镗杆上,使镗杆产生了弹性挠曲变形。

悬臂镗杆在镗孔过程中,受到切削力矩M、切削力Fr及镗杆自重G的作用,如图2所示。切削力矩M使镗杆产生弹性扭曲,主要影响工作的表面粗糙度和刀具的寿命;切削力Fr和自重G使镗杆产生弹性弯曲(挠曲变形),对孔系加工精度的影响严重,下面分析Fr和G的影响。

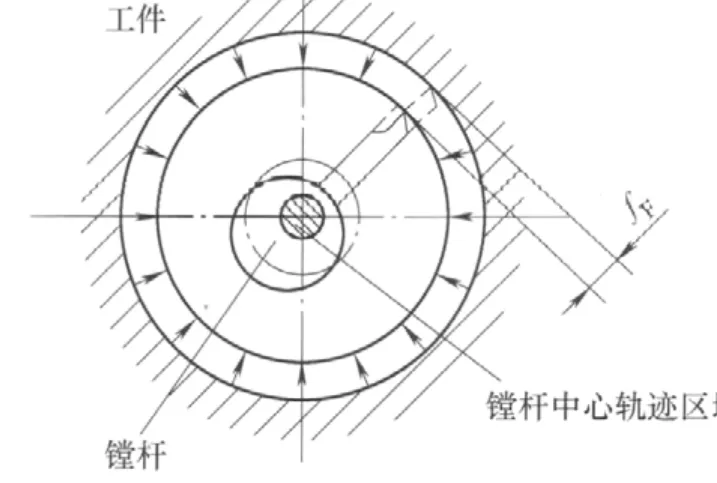

(1)由切削力Fr所产生的挠曲变形。作用在镗杆上的切削力Fr,随着镗杆的旋转不断地改变方向,由此而引起的镗杆的挠曲变形fF也不断地改变方向。由图3可见,当切削力不变时,刀尖的运动轨迹仍然呈正圆,只不过所镗出孔的直径比刀具调整尺寸减少了2fF。fF的大小与切削力Fr和镗杆的伸出长度有关,Fr愈大或镗杆伸出愈长,则fF就愈大。但应该指出:在实际生产中由于加工余量的变化和材质的不匀,切削力Fr是变化的,因此刀尖运动轨迹不可能是正圆。同理,在被加工孔的轴线方向上,由于加工余量和材质的不匀,或者采用镗杆进给时,镗杆的挠曲变形也是变化的。

图2 镗杆受力分析

图3 切削力对镗杆挠曲变形的影响

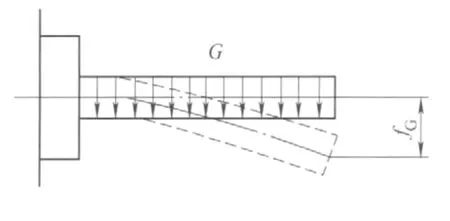

(2)镗杆自重G所产生的挠曲变形。镗杆自重G在镗孔过程中,其大小和方向不变。因此, 由它所产生的镗杆挠曲变形ƒG的方向也不变。高速镗削时,由于陀螺效应,自重所产生的挠曲变形很小;低速精镗时,自重对镗杆的作用相当于均布载荷作用在悬臂梁上,使镗杆实际回转中心始终低于理想回转中心一个ƒG值。G愈大或镗杆悬伸愈长,则ƒG愈大,如图4所示。

图4 自重对镗杆扰曲变形的影响

从以上分析可知:镗杆在自重和切削力作用下的挠曲变形,对孔的几何形状精度和相互位置精度都有显著的影响。因此,在镗孔中必须十分注意提高镗杆的刚度。可采取下列措施:第一,尽可能加粗镗杆直径和减小悬伸长度;第二,采用导向装置,使镗杆的挠曲变形得以约束。

2.采取的措施

(1)考虑到装配关系、机床精度、节约开支等因素,决定在精加工上横梁孔系时,采用掉头镗孔、重复定位、铣工艺带的方法,同时利用导向装置,合理选择导向套和镗杆,如图5、图6所示。

图5 加工时采用的各种规格导向套

图6 加工时采用的自制镗杆

采用导向装置镗孔时,镗杆的刚度较悬臂镗孔时大大提高。此时,镗杆与导向套的几何形状精度及其相互的配合间隙将成为影响孔系加工精度的主要因素之一。精镗时,切削力很小,Fr<G,切削力不能抬起镗杆,随着镗杆旋转,镗杆轴颈表面以不同部位沿导套内孔上方摆动。显然,刀尖运动轨迹为一个低于导套中心的非正圆,直接造成圆度误差,如图7所示。

图7 当Fr<G时镗杆在导向套下方的摆动

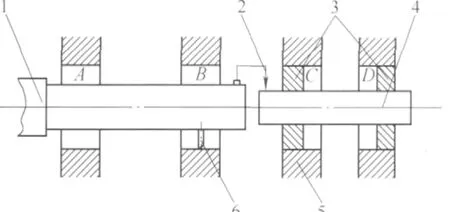

(2)考虑工件孔系长的实际情况,结合数控铣镗床数显定位的特点,采用调头镗的工艺方法(见图8),先镗好一端的两个孔(C、D),然后将工件调转180°,用工件侧面拉表校直。此时未加工的两孔(A、B)就在镗头的一端。为了找准镗杆中心与已加工C、D两孔同轴,在C、D孔中分别装入测量套,并在测量套中穿一测量轴,以测量轴的外圆来找正镗杆中心,并锁住镗头位置,加工出A、B两孔。

图8 调头镗的工艺方法

因此,误差的大小与导套和镗杆的配合间隙有关,配合间隙愈大,在切削力作用下,镗杆的摆动范围愈大,所引起的误差愈大。采用前后双导向支承时,应使前后导向的间隙一致。间隙如果过小,镗杆旋转时易与导向套抱死,研伤工件。

3.结语

综上所述,按镗杆直径配镗导向套内孔时,控制间隙在0.03~0.05mm。加工时用油枪及时注油,以润滑、降低温度、排屑及防止研伤导向套内孔。同时,精加工时,适当增加走刀次数,以减少切削力对孔系同轴度的影响。孔系同轴度0.03~0.05mm,达到设计要求; 保证了工件的合理翻转和吊运,减少了工件的磕伤和变形,保证了生产周期;采用新工具工装和检测方法,完善工艺的不足;上横梁其他机加尺寸整体合格率达到98%,装配过程中未出现因机加工引起的返修问题。