宏程序在异形螺纹车削中的应用案例

江苏大学机电总厂 (镇江 212013)袁 进 徐晓翔 沈春根

1.问题的提出

(1)螺纹车削常见循环指令简介 螺纹车削是在车床上,通过控制进给运动与主轴旋转运动形成一定的比例关系,加工特殊螺旋槽的过程。其中螺纹形状主要是由车刀截面形状和安装位置决定的,螺距是由刀具的进给量大小决定的。

在目前的FANUC和广州数控系统的车床上加工螺纹一般提供3种方法:G32为直进式切削方法、G92为直进式固定循环切削方式和G76为斜进式复合固定循环切削方式。直进式特点是工艺简单、编程方便,但造成两条切削刃同时承受切削力,切削刃容易磨损,也极易产生扎刀现象,因此一般用于车削螺距较小(P≤2mm)的螺纹;斜进式特点是进刀路径沿着同一个方向斜向进给,理论上车刀属于单面切削,不易产生扎刀现象。这两种车削螺纹的方法是数控车床上经常使用的螺纹加工方法,但是在加工大螺距、特殊牙型的螺纹时,会出现不同程度的振动现象,即螺距越大,加工深度越深,加工时刀刃部位所受到切削力越大。

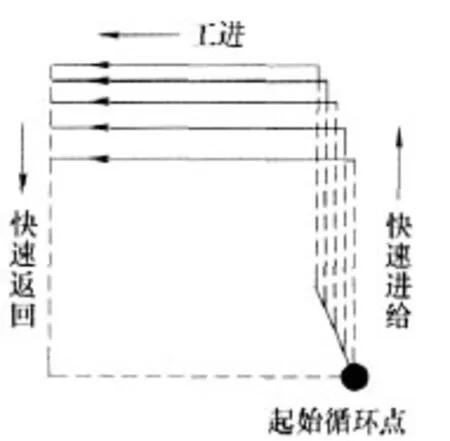

(2)螺纹车削常见循环指令加工路径比较 直进式螺纹切削指令G92的走刀路径方式如图1所示;斜进式螺纹切削指令G76的走刀路径方式如图2所示。

除了上述两种常见螺纹切削走刀方式外,还可以采用左右切削进刀法,该方式很适合加工大螺距、多头螺纹等零件的粗加工,这种进刀方式如图3所示,其切削顺序依次为1→2→3→4→5→6→7→8→9→10→11→12,每层背吃刀量还可以进行递减控制。采用这样的加工方式,可以大大改善刀刃的受力状况,当然最后精加工时需要对牙型两侧和底面进行修光加工。

图1 G92指令走刀方式

图2 G76指令走刀方式

图3 左右进刀方式和顺序

显然,在现有螺纹车削指令和提供的刀具路径的基础上,利用宏程序强大的变量设置、逻辑判断和程序控制功能,可以更加方便地去控制复杂螺纹,包括异形螺纹、圆弧螺纹和变距变深螺纹车削加工时的牙型尺寸参数、走刀路径和走刀顺序。

2.应用研究案例

(1)异形螺纹工艺及其切削用量的选择 如图4所示工件的中间段为异形螺纹,螺纹的螺距为10 mm,单侧牙深为2.5mm,牙侧角30°,牙槽底宽度为3.2mm,螺纹轴向长度为89mm,两侧φ10mm长度均为20mm,工件材料为45钢,用宏程序编制车削该异形螺纹。

图4 异形螺纹主要尺寸及其三维造型

其工艺分析和加工路线如下安排:①准备毛坯尺寸为φ25mm×129mm,其中φ25mm外圆和台阶端面已经完成加工。②装夹方式:普通自定心卡盘,采用的一顶一夹的方式;刀具:车削端面和外圆采用90°外圆车刀;车削螺纹采用方牙螺纹刀(为1号刀),刀宽等于或者小于螺纹底径的槽宽,取2mm,手工刃磨刀具,刀片材料为硬质合金;量具:规格为0~150mm的游标卡尺和规格为25~50mm的千分尺。③确定切削用量:车削矩形(即方牙)螺纹采用等深度切削,每次背吃刀量为0.1mm(半径值);车削右边斜面,设X向为自变量,Z向为应变量(由三角函数公式计算得出),采用等深度赶刀逼近螺纹形状。④制定附表所示的车削工序卡。

数控车削异形螺纹的工序卡

(2)异形螺纹编程思路和刀路设计方法 ①本实例车削异形螺纹可以分为两步:第一步预先车削成方牙螺纹(假设刀宽为2mm);第二步利用方牙螺纹刀车削右面牙型斜面。②本实例车削异形螺纹与车削普通大螺距螺纹、梯形螺纹一样,依靠左右赶刀方法来加工牙型,而本实例中车削异形螺纹不使用成形刀时,只能通过单面赶刀来加工异形螺纹的牙型轮廓,车削其牙型的赶刀刀路如图5所示。

图5 异形螺纹加工刀路示意 (前置刀架)

3.结语

(1)本实例为异形螺纹的车削,由于形状比较特殊,常见方法是采用成形刀具来加工。如果采用常规刀具加工需要结合宏程序,才能达到较好的加工效果,特别是针对异形螺纹的牙型基本尺寸有所变化的场合。

(2)本实例中提供的思路有一定的改进空间,因为方牙螺纹在实际加工中属于难加工的一种,要求机床操作者具有较高的实际加工经验和操作技能,而本实例提供的宏程序思路拓展了该类螺纹的加工方法。

(3)本实例采用宏程序车削异形螺纹的编程思路和刀路设计方法,同样适合于梯形螺纹、圆弧形螺纹和变距变深螺纹的数控车削加工。