利用宏程序加工内球面

四川凌峰航空液压机械有限责任公司 (广汉 618300)刘小明

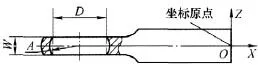

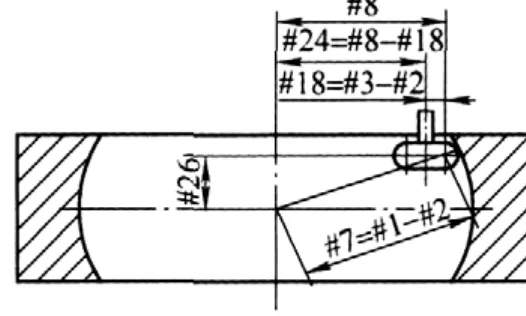

工厂有一新产品需加工轴承内球面,如图1所示,内球面的加工方法一般为车成形后,与轴承配磨,保证装配间隙。由于该产品球心距端面(原点O处)的距离较大,而工厂现有的数控车床回转直径比较小,不能车制成形,因而考虑用铣削的方法来进行粗加工及半精加工。

图1

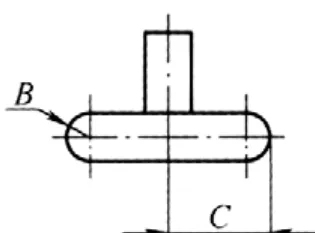

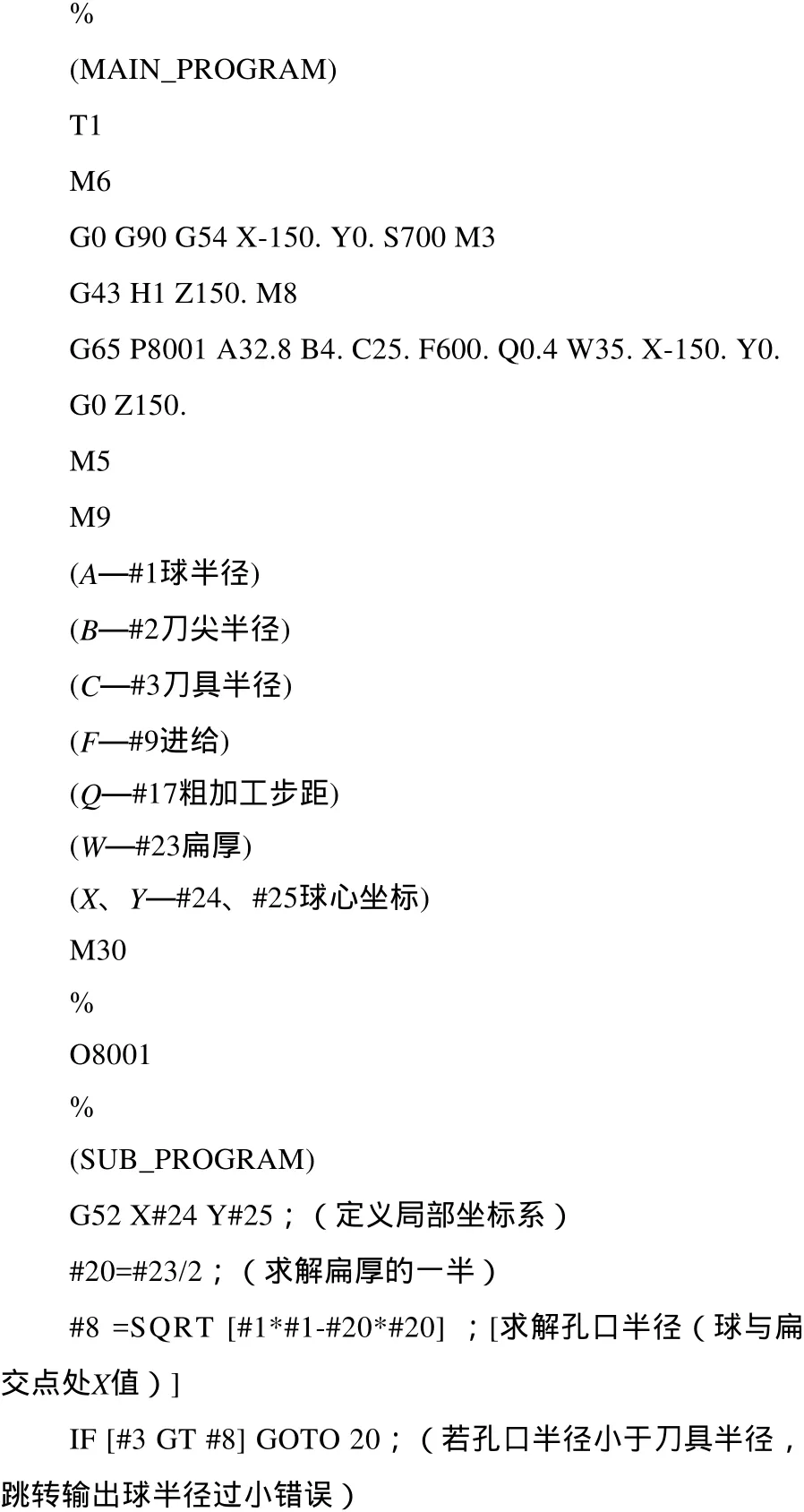

分析工件图形,首先考虑的是用CAM软件来编制,我们选用的UG软件来编制,也许是对软件还不熟悉,未能编制成功,而且即使编制出来,其程序长度也很长。后经过仔细分析研究,决定用宏程序来编制,而且不同的球面,只要刀具能加工,修改其中几项值就能加工不同的内球面。在刀具的使用上,我们经过调研,采用市面上现有的T形刀具来加工(见图2),在同刀具销售商协商后,定制一把T形铣刀后加工成功。

在铣削过程中,我们只要控制了刀具在每一层切削时,其刀具中心的具体位置,就能加工出完整的球面(见图3)。

图2

图3

从图3我们可以分析出,#7=#1-#2(刀尖R中心至球心的距离)是固定值,当Z向刀具中心#26( 为了方便机床操作员用刀具底部对刀,在刀具Z向进给时补偿一个刀尖半径)变化时,#8也在变化,它们之间有三角函数关系,而#18=#3-#2(刀尖R中心与刀具中心距离)也是固定值,因此,可以得出,X向刀具中心#24与Z向刀具中心#26有固定关系,从而得出该内球面的具体加工方法。

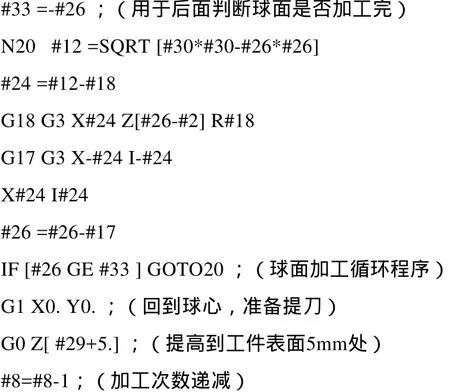

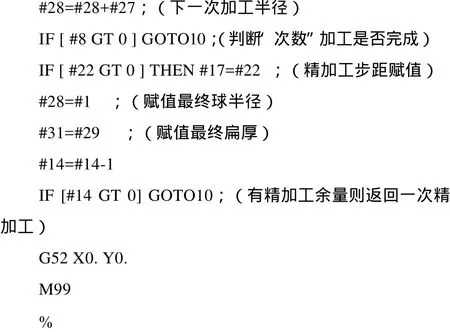

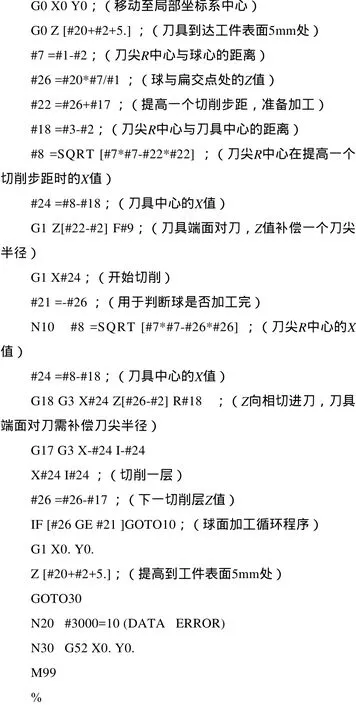

具体的主程序及子程序如下:

以上主、子程序在机床上经验证成功加工出工件。

由于子程序只能加工一次,也就是说要想分粗精加工或分多次切削的话,就必须自己手工计算,根据切削余量计算加工次数及加工球半径,然后在主程序中每一个球半径输入一次G65程序调用指令,这样在使用时非常不方便,因而对上面的主、子程序进行优化改进。改进后的程序需要增加定义预孔半径、粗加工次数,若要精加工一次的话则还需要定义精加工余量及精加工步距。具体主、子程序如下,以下程序经VERICUT验证过,没有问题,但没经过实际加工验证,有需要的朋友可以根据以下程序试验加工。