微特电动机换向器的车削

横店集团联宜电机有限公司 (浙江东阳 322118)孙祝兵 张敬国 张巧巧 蔡伟娟

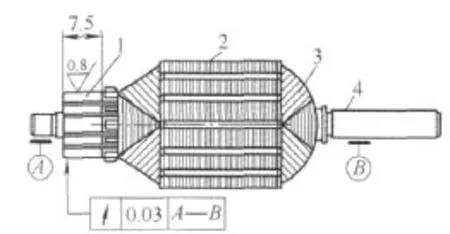

在电动机行业中,众所周知,换向器是直流电动机(见图1)中结构最复杂、加工难度大、生产制造成本高的一种产品。车削后的质量很大程度上直接影响电动机的整体质量,无论从可靠性、运转寿命以及噪声等方面都很重要。特别是电动机噪声,它对环境的影响更不能忽视。

图1

1.加工的质量要求及刀具的选择

加工质量要求是:①工作表面不允许有凸片和凹坑。②表面粗糙度值Ra的最大允许值为0.8μm。③外圆的径向圆跳动一般不应超过0.03mm。④车削长度和外径尺寸应满足设计要求。如果表面加工达不到其要求,电动机运转时碳刷与换向器之间接触有可能会不稳定,产生换向火花,火花会烧伤电刷以及换向器的工作表面,还有可能导致电刷与换向器之间接触面积减少,电流密度和火花增大,以及更严重的烧坏。恶性循环下去,最终会导致电动机不能正常运转。

(1)车削工艺 转子以转子轴轴承挡定位,安装到机床高精度V形块上,另一端与机床轴向定位块接触。其优点就是定位误差小,定位准确,精度高。两端的V形块分别安装在同一导轨上。根据轴的长度调节拉开的距离,并用螺钉与螺母将其固定并锁紧。V形块的材料采用高耐磨性的金刚石材料制成,优点是耐磨性能极好,使用寿命远远高于硬质合金材料,大约是硬质合金的100倍左右,稳定性能好,可以满足大批量生产需求。转子的上端采用皮带压紧,根据转子直径的大小来调整皮带的上下高度,调整包角可以有效防止轴与金刚石V形块之间产生磨损。为了提高使用寿命,通常采用喷油装置,喷油装置内注入32号抗磨液压油,通过调节油量开关控制油量,达到润滑目的。排油量的标准:每加工一件产品,大体上滴一滴油,这样能有效防止轴的损坏,振动小,有利于车削,并可以增加V形块的使用寿命。

(2)刀具选择 在车削中,刀具的选择很重要,大部分厂家为了节约生产成本采用硬质合金车刀加工。换向器属于铜质材料,精加工表面时属于断续切削,采用硬质合金刀具加工,加工完后再用砂纸抛光的办法很难保证表面粗糙度的要求,使火花增大。此加工方法还有以下缺点:①换向片之间易产生“驼背”现象。②换向器槽内易产生毛刺和铜沫。③在砂纸抛光过程中易留下脱落的磨粒和杂物等划伤表面。

几年来通过实践,根据其加工工艺特点,我们选用聚晶金刚石(PCD)刀具。其优点有:①硬度高、耐磨性好,可加工铜质材料的间断性车削工件。特别适用于健身、医疗器材中对环境噪声要求高的电动机产品的换向器表面加工,可很好地控制电动机噪声。②精度高,被加工零件的尺寸稳定。由于超硬材料刀具的高耐磨性,其使用寿命远远高于硬质合金刀具,被加工零件尺寸稳定,生产现场质量管理费用可降低。超硬材料刀具加工零件工序能力指数高而稳定,可大大减少零件的抽检频率。工件的精加工表面尺寸一致性好,形状误差小,可减少零件的检测项目。③生产效率高,综合成本降低。切削速度远远高于硬质合金刀具,其刀具寿命一般是硬质合金的50~200倍,换刀次数大大减小,产品质量稳定,合格率增加,检测费用大幅度降低,切削工件的综合成本降低。切削好的零件如图2所示。

下面对金刚石材料车刀几何角度和车刀的选择进行分析:换向器的材料通常选用银铜HTYPT,硬度、强度都很低,选择较小的前角可以保证刀具切削刃的锋利。考虑到银铜HTYPT材料的性能,为了使切削平稳,降低切削力和切削热,防止切屑飞向已加工表面,通常应选择大的刃倾角,一般选择10°~12°比较合适。这样换向器表面会产生一定的挤压力,使车削挤压一次性完成,可以有效提高换向器表面质量,改变换向器金属表面组织。

刀具刃磨时首先要确定晶轴,找出刃磨方向,要求晶轴方向和刃磨方向一致,否则容易出现崩刀现象。通常金刚石车刀有三角形金刚石车刀和宽刃金刚石车刀两种。前者的优点就是能够承受足够大的切削深度,由于它只有一个切削点,当车刀磨损或崩坏时就无法使用了。后者的优点是在同一条刀刃上有多个切削点,每个切削点通过移动车刀上下高度都可以进行切削,加工时不用对中心高,因为一条切削线和换向器外圆始终有一个切削点,这样车刀的使用寿命就大大的提高了;当车刀磨损或崩坏时,通过调整车刀的上下高度还可以循环使用,它的缺点就是不能够进行深度的加工。

图2

综合上面的对比表明:我们在粗加工中遇到车削量较大时应选用三角形金刚石车刀,精加工时选用宽刃金刚石车刀比较合适。

2.加工过程中的冷却与排屑处理

在换向器表面加工中,加工表面的冷却与排屑也是一项重要内容。它的好与坏也会关系到加工后的质量。金刚石车刀刀刃非常锋利,刃部表面粗糙度值很低,摩擦系数小,切屑容易排出。但由于换向器表面属于非连续的铜排表面,中间有割云母片后的窄槽存在,切下的铜屑呈针状,切削速度较高,飞出的针状铜屑很容易划伤已加工表面或粘附于云母槽以及刀尖上,影响换向器加工的表面质量。

由于金刚石的耐热性较好,当切削温度超过700℃时,它就会产生碳化而失去硬度。而银铜HTYPT塑性变形大,摩擦系数大,在切削时和刃口、刀面的摩擦也大,这样当切削速度提高,加大吃刀量时,因切削热猛增而破坏正常切削,影响换向器加工表面的质量。所以在车削换向器表面时应正确选用冷却方式。在加工过程中,由于换向器受到绝缘结构的限制,不能像其他加工一样加切削液。对此我们选用高压风吸尘器结构排屑的方法,可以利用高压气流将切屑吸走。既可以排屑,又可以达到冷却效果。

3.结语

通过上述对微特电动机换向器表面车削加工的分析与总结,可以看出,由于金刚石的耐磨性能好,将其作为支撑转子轴轴承挡的V形块材料;由于聚晶金刚石PCD材料硬度高、耐磨性能好、摩擦系数小等优点,采用此材料做车刀并选用合适的刀具几何角度加工换向器工作表面,完全能够满足其质量要求,大大提高了工作效率,有效避免了粘刀现象,避免了传统的精车后使用砂纸打磨换向器表面的弊病,能有效改善电动机换向,提高电动机的可靠性,控制电动机噪声。金刚石车刀加工时的挤压作用,可使换向表面硬度增加,从而提高电动机的使用寿命。根据车削加工的工艺特点,选用高压风吸尘器式结构对换向器加工表面进行冷却,能有效保证加工后的工作表面不被破坏。此加工方法的推广与运用,可以满足高端产品行业电动机的加工,并获得了良好的经济效益。