基于FANUC-0iTD的刀尖圆弧半径补偿应用研究

焦红卫,卢闪闪,徐锐

(1.武汉软件工程职业学院机械制造工程系,湖北武汉430205;2.武汉市第一技术学校模具中心,湖北武汉430051)

现代数控车床系统中一般都有刀具圆角半径补偿器,具备刀尖圆弧半径补偿功能,如FANUC-0IT、HNC-21T、GSK980-TD等 (GSK980-TA除外)。研究结果显示:由于假想刀尖点与实际切削点不是同一点,故按假想刀尖编出的程序在车削外圆、内孔等与z轴平行的表面时没有误差,但在车削右端面、锥度及圆弧时会发生少切或过切现象[1-5]。

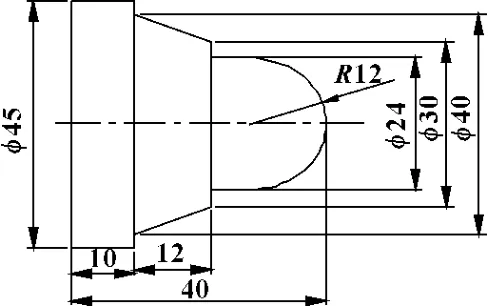

然而,现有的文献资料中[6-7],缺少有关刀具圆角半径补偿器的补偿原理说明,导致用户无法确切了解使用刀尖圆弧半径补偿后刀尖运动轨迹的具体变化,从而无法准确控制零件的精加工尺寸。为探讨使用刀尖圆弧半径补偿后刀尖运动轨迹的具体变化,充分利用刀尖圆弧半径补偿功能,在FANUC-0iTD数控车床上对图1所示零件进行了试切削。

1 试验方案

图1 零件简图

1.1 试验条件

(1)加工设备型号为云南机床厂CY-K360数控车床。

(2)数控系统为FANUC-0iTD。

(3)可转位机夹外圆车刀,刀杆型号为MDJNR2020-K1506,刀片型号为VNMG160404-VM。

(4)毛坯为φ50 mm×100 mm棒料。

(5)测量仪器为数显游标卡尺,精度0.01 mm。

1.2 试验方法

(1)安装刀具和零件。刀具安装在1号刀位,零件悬长约60 mm。

(2)对刀。对刀时不考虑刀尖圆弧半径,即零件试切端面和外圆后,分别在刀偏表-偏置/形状号001所在栏输入试切长度0、试切直径 φ47.86 mm(此例),测量后获得对应的z轴偏置-528.763 mm、x轴偏置-240.390 mm;同时输入刀尖半径0,刀尖方位TIP号3。

(3)试切削。通过修改刀偏表-偏置/形状中刀补号为001所在栏刀尖半径值,重复加工零件,测量每次加工后零件外形及尺寸的变化。

1.3 试验程序

程序清单如下:

O0002;

T0101;

S800 M03;

G00G42X52Z2;

G71U2R1;

G71P10Q20U0.3W0.1F0.2;

N10 G00X0S1000;

G01Z0F0.08;

G03X24Z-12R12;

G01Z-18;

X30;

X40Z-30;

X45;

Z-40;

N20G00X52;

G70P10Q20;

G00 G40X60Z100;

M30;

2 试验数据及分析

2.1 试验数据

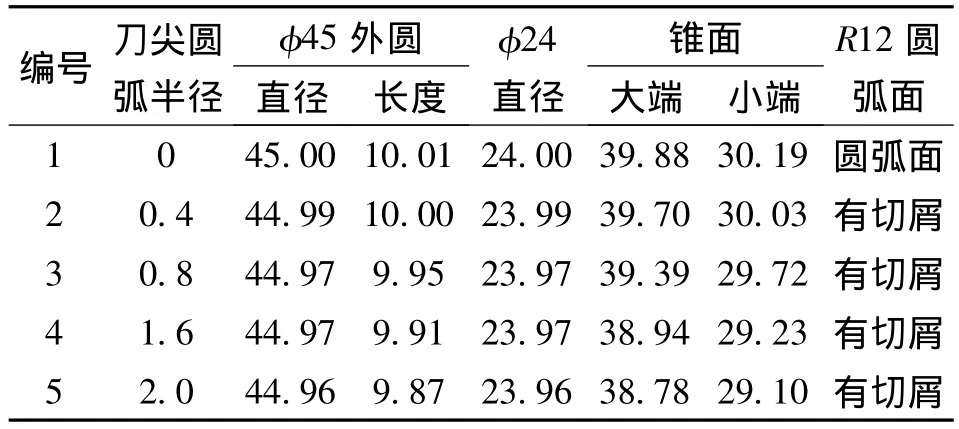

刀尖圆弧半径真实值为0.4 mm,缩小和放大刀尖圆弧半径值后,刀尖轨迹发生变化,影响了零件的加工,见图2和表1。

图2 修改刀尖圆弧半径值后的走刀轨迹

表1 刀尖圆弧半径对零件加工影响数据表 mm

2.2 数据分析

根据表1数据,对FANUC-0iTD数控系统中的刀尖圆弧半径补偿功能分析如下:随刀尖圆弧半径补偿值的改变,R12圆弧面及锥面均有切屑流出,但φ45 mm及φ24 mm外圆直径尺寸基本不发生改变,表明使用刀尖圆弧半径补偿后的加工轨迹并非是在零件的编程轨迹上均匀偏离一个半径值,而是非均匀的、间断的;修改刀尖圆弧半径补偿值仅对圆弧面和锥面车削时有影响,对与z轴平行的外圆面车削无影响。

3 结论

(1)在生产实践中,如果零件仅锥度尺寸或圆弧尺寸超差,可通过合理修改刀尖圆弧半径补偿值单独对圆弧面和锥面的尺寸进行修正而不影响与z轴平行的外圆面或内孔尺寸。这是实现零件局部精加工尺寸控制的可行方法,见图3。

图3 修改刀尖圆弧半径值对锥度、圆弧尺寸影响

(2)根据零件直径尺寸的大小,将复合车削循环指令G71中U参数由G71U2R1更改为G71U50R1(50为此例中零件直径方向的最大切削余量),避免再次运行程序过程中由于重复进行粗加工所带来的空行程,一刀完成粗加工,然后进行精加工修正,可简化刀具路径,极大地提高加工速度。

(3)数控编程时建议将刀尖圆弧半径补偿的使用和取消放在G71循环外。

【1】程玉,黄康.数控加工中刀尖圆弧半径补偿与刀具磨耗补偿实例分析[J].机床与液压,2011,39(2):34-36.

【2】丁静,杨春燕.刀尖圆弧半径补偿在数控车削中的应用[J].组合机床与自动化加工技术,2009(12):100-102.

【3】夏罗生,朱树红.基于数控车削加工的刀尖圆弧半径补偿误差研究[J].机床与液压,2011,39(20):21-23.

【4】张文俊,方波.球头车刀在数控车床加工中的应用[J].机床与液压,2011,39(20):110-111.

【5】李英平.基于FANUC 0iT系统刀尖圆弧半径补偿与刀具磨耗补偿[J].组合机床与自动化加工技术,2009(4):79-81.

【6】焦红卫.数控技术基础[M].北京:机械工业出版社,2010.

【7】陈洪涛.数控加工工艺与编程[M].北京:高等教育出版社,2008.

- 机床与液压的其它文章

- Current Cloud Computing Security Concerns from Consumer Perspective

- Simulation of Hydraulic Servo System for High-Speed Injection Molding Machine by AMESim

- Research on Pneumatically Actuated 6-DOF Parallel Robot Based on SimMechanics

- Mechanical Amplifier for Giant Magnetostrictive Materials and Piezoelectric Materials

- 基于无线的数控机床联网

- 涡流技术在应力检测中的应用