采用相继增压改善船用柴油机排放的数值模拟

高占斌,王银燕,何清林,王贺春

(1.哈尔滨工程大学动力与能源工程学院,黑龙江 哈尔滨 150001;2.集美大学轮机工程学院,福建 厦门 361021)

为了减少船舶对海洋环境的污染,国际海事组织制定了一系列的法律法规来限制船舶污染物的排放.《MARPOL73/78公约》附则VI“防止船舶造成空气污染规则”,其中第Ⅲ章第13条规定对船用柴油机NOx排放量加以限制[1-2].随着排放法规的日益严格,降低船用柴油机的有害排放成为当前研究的热点.相继增压是20世纪70年代末西德MTU公司首先采用的技术,可以提高低压缩比、高增压发动机低速大扭矩特性,降低油耗,扩大工作范围[3].

笔者以四冲程中冷直喷式V型船用柴油机TBD234V12为研究对象,建立该柴油机大小增压器相继增压的仿真模型,进行模拟计算,研究大小增压器相继增压对船用柴油机排放性能的改善情况,为大小涡轮增压器相继增压在船用柴油机上的应用及降低排放奠定理论基础.

1 大小增压器3区相继增压系统设计

1.1 大小增压器相继增压系统设计

TBD234V12船用柴油机原增压系统采用脉冲增压,如图1所示,大小增压器相继增压系统保持原型机的其他结构参数基本不变,大增压器(1TC-L)与小增压器(1TC-S)并联布置,其系统如图2所示,将2列排气管(靠近涡轮端)用一连通管连接,另外,分别在2压气机出口处安装空气阀A和空气阀B,2涡轮入口前安装燃气阀A和燃气阀B.燃气阀和空气阀均为蝶阀.燃气阀的执行机构为双作用气缸,耐高温;空气阀执行机构为单作用气缸.

图1 TPD234V12柴油机常规增压系统示意图

图2 大小增压器相继增压示意图

柴油机运行在低工况时,空气阀A和燃气阀A关闭,空气阀B和燃气阀B开启,小增压器单独工作(1TC-S);在高工况时,4只受控阀门(空气阀A、燃气阀A、空气阀B、燃气阀B)均开启,2个增压器均投入运行(2TC);当柴油机运行在中间工况时,空气阀A和燃气阀A开启,空气阀B及燃气阀B关闭,大增压器单独工作(1TC-L).由此可知,在柴油机的全工况范围内,通过控制4个阀门的开闭完成大、小增压器的切入或切出[3-4],实现不同的柴油机工况范围内采用不同的增压器匹配方案,从而达到增压系统与柴油机的最佳匹配.

1.2 大小增压器的选择

大小增压器3区相继增压系统增压器匹配选型:在最低转速的最大转矩工况点,匹配一定流通面积的小涡轮增压器,使得流量、过量空气系数达到一定要求值;在柴油机标定工况点,匹配一定的总流通面积的涡轮增压器(相当于选定的小涡轮增压器与大涡轮增压器并联),使得过量空气系数达到一定要求值;在中间转速使用大涡轮增压器,此时的涡轮流通面积为标定工况时的总涡轮流通面积与小涡轮流通面积之差.

根据上述增压器的选配方法,以及依据该机在标定工况点(转速为1800 r·min-1,功率为444 kW),A列进口(图1):排气温度为695 K;排气流量为0.495 kg·s-1;排气压力为 0.298 MPa.B 列进口:排气温度为694 K;排气流量为0.498 kg·s-1;排气压力为0.296 MPa;柴油机能承受的最高燃烧压力为15.000 MPa.计算得出,大小增压器3区相继增压选取的大增压器是HOLSET公司的HT3B型涡轮增压器;小增压器是HOLSET公司的HX40W型涡轮增压器.原机增压器是2台J100型涡轮增压器.

2 大小增压器相继增压柴油机仿真模型

采用模块化的方法建模.对TBD234V12柴油机进行建模,以柴油机气体流动为顺序,依次建立进气管、涡轮增压器、中冷器、气缸、曲轴箱和排气管等模块,同一模块可以重复使用.

2.1 燃烧模型

为了较为准确地模拟燃烧过程,缸内燃烧模型采用准维燃烧模型的油滴蒸发燃烧模型,该模型从实际燃烧的物理、化学过程出发,建立了接近“真实”的燃烧模型,并考虑燃烧过程的中间细节,如油束的形成和发展,油滴与空气的相对运动、气缸内工质温度分布、油滴及油气浓度分布等因素.将整个燃烧室划分区域进行计算,每个区域即是一个独立的热力学系统,从而考虑了缸内的非均匀性,使其更接近实际燃烧过程,缸内计算也更加准确.

2.2 排放物模型

Soot排放计算是基于广安模型的算法,NOx的算法是基于扩充的Zeldovich机理.

2.2.1 碳烟模型

柴油机废气中的Soot主要是因为燃油中的燃油分子在气缸内局部高温、缺氧和高压环境下,裂解并脱氢而形成的.碳烟的形成要经历十分复杂的气相反应,还要经历从气态到固态的相变过程以及后续的颗粒的生长和发展过程,从而涉及到颗粒动力学等相关理论.柴油机Soot的浓度取决于Soot的前期生成和后期氧化,故Soot的排放量可表示为Soot的生成量和氧化量之差:

Soot生成过程采用 Hiroyasu 模型[5-8]:

式中:K为碳烟生成的活化能;mF为未燃燃油蒸汽量;p为缸内压力;E为指前因子,根据发动机尾气排放中碳烟含量的试验数据来确定;R为气体常数;T为各单元内工质的瞬态温度,可近似取绝热火焰温度.

Soot氧化过程采用NSC(nagle-strickland-constable,NSC)模型[6-7]:

式中:MC为碳的摩尔质量;ρS为Soot的密度;DS为Soot粒子的直径;ROx为表面反应速率,将Soot粒子表面按其氧化反应的难易程度分成容易反应的A型和不易反应的 B型,所占比例分别为 xA和(1-xA).

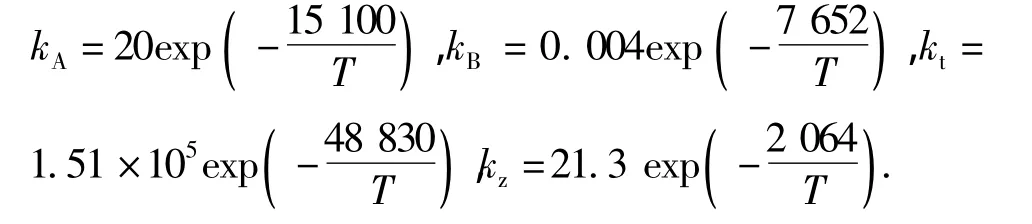

式中:pO2为氧的分压;kA,kB,kt,kz为反应速率常数,

2.2.2 氮氧化物模型

在氮氧化合物NOx中,NO占氮氧化合物的90%~95%,因此计算出NO在不同条件下的生成量也就确定了柴油机NOx的排放总量.在柴油机的各种排放物中,NO是目前唯一一种能精确地加以预测的污染物,因此主要计算NO生成量.

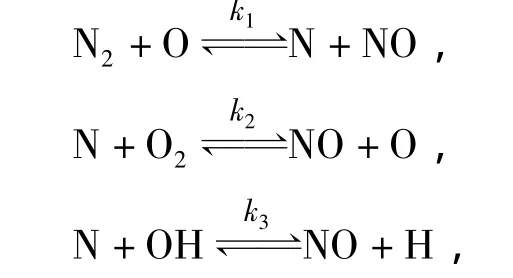

柴油机NO的生成途径主要是高温、富氧,在内燃机较高的燃烧温度和接近理论化学当量燃空比的条件下,NO的生成遵循扩充的Zeldovihc生成机理.采用扩充的Zeldovich生成机理,NOx生成过程为

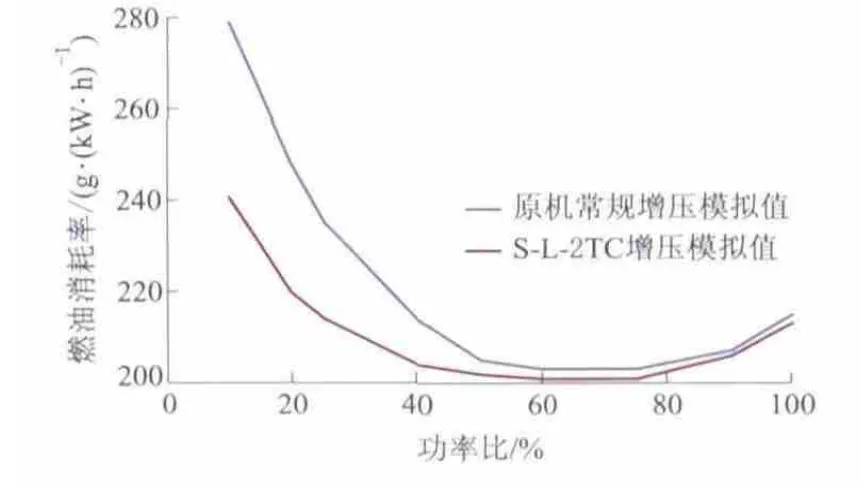

根据化学反应动力学理论,假定N原子浓度为常数,则NO的反应速率方程为

式中:c为物质的瞬时浓度;ce为物质的平均浓度;R1,R2,R3为平衡时的反应速率,R1=k1ceNOceN,R2=k2ceNceO2,R3=k3ceNceOH.

从化学平衡计算可得出 ceO,ceN2,ceNO,ceH,从而算出R1,R2,R3.上式微分方程式中仅有 ceNO一个变量可以求解,对上式求积分,即可求出单元内的NO浓度,所有单元积分之和,为气缸内产生的总的NO量,即为排气中NO量.

2.3 模型验证

TBD234V12船用柴油机机主要结构和性能参数:缸径为 128 mm;行程为 140 mm;压缩比为15∶1;V型夹角为60°;12个气缸;直喷式ω形燃烧室;2台J100径流式涡轮增压器;额定功率444 kW;额定转速为 1800 r·min-1;发火次序为 A1,B5,A5,B3,A3,B6,A6,B2,A2,B4,A4,B1;配气相位为进气阀开,上止点前26.5°(文中角度为曲轴转角φ);进气阀闭为下止点后46.5°;排气阀开为下止点前47°;排气阀闭为上止点后13°.

模型建立后,首先验证其正确性,标定工况下柴油机缸内压力模拟计算与试验曲线的对比图,如图3所示,TDC为(活塞运行)上止点,柴油机在标定工况下,缸内压力变化曲线的模拟计算结果与试验实测示功图形状基本吻合,说明模型边界条件设置合理,仿真计算结果准确.

图3 标定工况下柴油机缸内压力模拟值与试验值的对比曲线

另外,对TBD234V12柴油机采用常规脉冲增压和大小增压器相继增压模型按照标准螺旋桨特性(P=Cn3,式中:P为功率;C为常数;n为转速)进行计算,为了对该柴油机作为船用主机推进特性工况的排放特性进行数值模拟研究,选取9个工况点进行数值模拟,模拟工况点见表1,PH为额定功率,nH为额定转速.

表1 数值模拟工况点

按以上选取的柴油机推进特性工况点,对柴油机燃油消耗率和涡前排气温度进行数值模拟,推进工况下原柴油机油耗率计算与试验的对比曲线如图4所示,推进工况下原柴油机涡前排温计算与试验的对比曲线如图5所示.从图4,5可以看出,在柴油机推进工况下,油耗、涡前排温的计算结果与实测结果吻合较好,进一步验证了模型在变工况条件下的准确性.

图4 原机燃油消耗率模拟计算与试验对比曲线

图5 原机涡前排温模拟计算与试验对比曲线

3 模拟结果对比及分析

3.1 燃油消耗率对比分析

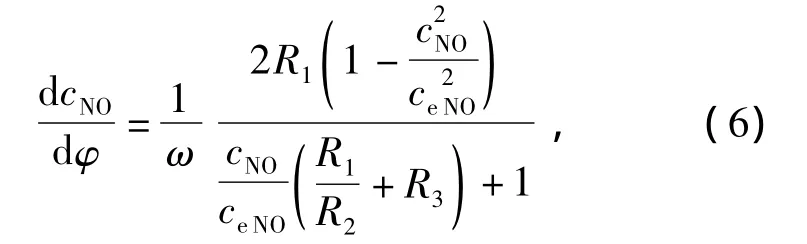

原机常规增压模拟值与大小增压器相继增压数值计算燃油消耗率对比曲线如图6所示.

图6 燃油消耗率对比曲线

从图6可以看出,在小于50%PH时燃油消耗率有明显的下降,特别是在10%PH时燃油消耗率下降达13.5%,说明大、小增压器相继增压比原机常规增压低工况经济性有较大的提高.这是因为在柴油机低工况采用一个小增压器(1TC-S)或一个大增压器(1TC-L)的增压压力高,使过量空气系数增大,油气混合比较充分,燃烧完全,所以油耗率低;而在高工况大小增压器2TC与原机的常规增压的2TC增压压力接近,过量空气系数基本一致,油耗率相差不大.柴油机进气压力对比曲线如图7所示.

图7 柴油机进气压力对比曲线

3.2 碳烟(Soot)排放对比分析

原机常规增压模拟值及大小增压器相继增压数值模拟Soot排放对比曲线如图8所示.

图8 Soot排放对比曲线

从图8可以看出,在整个推进特性工况范围内,Soot均有下降,75%PH以前Soot排放有明显的下降,在45%PH左右下降幅度最大达73.6%.这是因为在柴油机低工况采用一个小增压器(1TC-S)或一个大增压器(1TC-L)的增压压力高,过量空气系数大,进气密度大,油气混合比较充分,燃烧完全,所以Soot排放低,而在高工况大小增压器2TC与原机的常规增压压力接近,过量空气系数相对较小,Soot排放2种增压方式下都趋于上升的趋势,2种增压方式Soot排放值相差不多.

3.3 NOx排放对比分析

原机常规增压试验值和原机常规增压模拟值及大小增压器相继增压数值模拟NOx排放对比曲线如图9所示,在整个推进特性工况范围内,NOx均有明显下降,在40%PH降幅达到最大,分析原因在柴油机低速高负荷采用一个小增压器(1TC-S)或一个大增压器(1TC-L)工况下的进气压力大,进气量充足,缸内平均燃空当量比降低,燃烧变好.另外通过计算流体动力学的仿真和燃烧试验发现[9]:当温度低于1700 K时,NO的生成速率比较缓慢.为原机常规增压和大小增压器相继增压数值模拟在40%PH工况的缸内温度曲线对比如图10所示,由于采用1TC-L的缸内进气压力高于原机(见图7),提高了进气密度,而且空冷器后温度即柴油机气缸进气温度基本保持不变,进入气缸低温气体多,使得缸内燃烧和膨胀过程温度低于原机,最高燃烧温度降低,而且低于1700 K,所以NOx的体积分数有明显的降低[10].

图9 NOx排放对比曲线

图10 40%PH工况缸内温度对比

4 结论

1)通过所建准维模型的计算结果与原机试验结果对比,验证了模型的可靠性和初始经验参数选取的准确性.

2)模拟结果表明:船用柴油机采用大小增压器相继增压后,柴油机在中低工况区提高了废气能量的利用率,使增压压力提高,柴油机油耗率降低.

3)原机常规增压数值模拟值与大小增压器相继增压数值模拟值进行对比,结果表明:在柴油机中低工况区NOx和Soot的浓度都有明显的降低,为船用柴油机采用大小增压器相继增压降低排放提供了理论依据.

References)

[1]陈海龙,欧阳光耀,张静秋.增压式高压共轨系统用新型电控增压泵研究[J].内燃机工程,2011,32(5):44-48.Chen Hailong,Ouyang Guangyao,Zhang Jingqiu.Research on new electron-controlled booster applied to aug-ment high pressure common-rail system[J].Chinese Internal Combustion Engine Engineering,2011,32(5):44 -48.(in Chinese)

[2]杨国华,胡文佳,周江华,等.船舶尾气臭氧氧化-海水吸收的脱硫脱硝新工艺研究[J].内燃机学报,2008,26(3):278-282.Yang Guohua,Hu Wenjia,Zhou Jianghua,et al.Simultaneous removal of SO2and NOxfrom Ship exhaust through a combination of ozone oxidation and sea water scrubbing[J].Transactions of CSICE,2008,26(3):278 -282.(in Chinese)

[3]王贺春,聂志斌,刘丕人,等.采用相继增压技术改善柴油机低负荷性能的试验研究[J].哈尔滨工程大学学报,2007,28(8):870 -874.Wang Hechun,Nie Zhibin,Liu Piren,et al.Experimental research on low load performance of a diesel using a sequential turbocharging system[J].Journal of Harbin Engineering University,2007,28(8):870 -874.(in Chinese)

[4]张 哲,钱跃华,刘 博,等.车用柴油机大小涡轮相继增压系统固定转速切换的试验研究[J].内燃机工程,2010,31(1):51 -55.Zhang Zhe,Qian Yuehua,Liu Bo,et al.Experimental research on fixed engine speed switching of sequential turbocharging system with two unequal size turbochargers for a vehiclular diesel engine[J].Chinese Internal Combustion Engine Engineering,2010,31(1):51 -55.(in Chinese)

[5]刘永长.内燃机热力过程模拟[M].北京:机械工业出版社,2001.

[6]Treea D R,Svensson K I.Soot processes in compression ignition engines[J].Progress in Energy and Combustion Science,2007,33:272 -309.

[7]Tao F,Reitz R D,Foster D E,et al.Nine-step phenomenological diesel soot model validated over a wide range of engine conditions[J].International Journal of Thermal Sciences,2009,48(6):1223 -1234.

[8]Kong S C,Sun Y,Rietz R D.Modeling diesel spray flame liftoff,sooting tendency,and NOxemissions using detailed chemistry with phenomenological soot model[J].Journal of Engineering for Gas Turbines and Power,2007,129(1):245 -251.

[9]李志强,魏 飞,周力行.湍流燃烧NO生成反应率数值模拟的研究现状与进展[J].燃烧科学与技术,2004,10(5):471 -477.Li Zhiqiang,Wei Fei,Zhou Lixing.Progress in numerical simulation of turbulent reacting rate of NO formation in turbulent combustion[J].Journal of Combustion Science and Technology,2004,10(5):471 -477.(in Chinese)

[10]Li Sen,Wei Xiaolin,Yu Linxin.Numerical study on NOx/CO emissions in the diffusion flames of high-temperature off-gas of steelmaking converter[J].Applied Energy,2011,88:1113 -1119.