超超临界直流锅炉“四管”爆漏原因分析及对策

陈 捷

(江苏大唐国际吕四港发电有限责任公司,江苏 启东226246)

0 引言

电厂锅炉“四管”(水冷壁管、过热器管、再热器管、省煤器管)爆漏,一直是影响火力发电厂安全、经济运行的重要问题。近年来,超超临界机组的相继投产对我国各大电网的安全提出了更高的要求,大机组非计划停运对电网的压力也逐渐呈增大趋势。所以,加大超超临界机组锅炉“四管”的防磨防爆检查力度,将“四管”爆漏的机率降到最低限度,以此来保证电网的安全和稳定,是我们目前提高火力发电厂燃煤机组的安全运行水平的一种有效手段。

1 锅炉概述

大唐国际吕四港发电有限公司4×660MW机组锅炉系哈尔滨锅炉厂有限责任公司制造的HG-2000/26.15-YM3型超超临界参数变压运行直流锅炉,采用П型布置、单炉膛、改进型低NOX PM主燃烧器和MACT型低NOx分级送风燃烧系统、墙式切圆燃烧方式,炉膛采用内螺纹管垂直上升膜式水冷壁、带再循环泵的启动系统、一次中间再热。过热蒸汽调温方式以煤水比为主,同时设置三级喷水减温器;再热蒸汽主要采用尾部竖井分隔烟道调温挡板调温,同时燃烧器的摆动对再热蒸汽温度也有一定的调节作用,在低温再热器入口管道上还设置有事故喷水减温器。锅炉采用平衡通风、紧身封闭布置、固态排渣、全钢构架、全悬吊结构,燃用晋北煤。

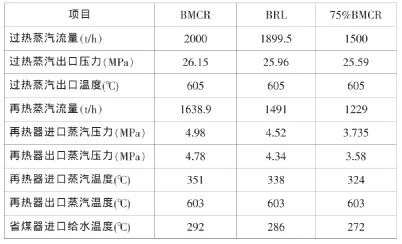

锅炉主要参数见下表:

表1

2 锅炉爆管泄漏事件

1、2、3、4号机组分别于 2010年 3月 14日、3月 6日、3月 31日、6月6日通过基建168小时试运转入商业运行。在2010年这一年中,包括试运阶段,4台锅炉共发生爆漏事故15次,其中1号锅炉6次,爆漏部位涵盖后屏过热器、末级过热器、省煤器、末级再热器过渡管;2号锅炉3次,爆漏部位涵盖后屏过热器、末级过热器、省煤器;3号锅炉2次,爆漏部位为水冷壁;4号锅炉4次,爆漏涵盖包括后屏过热器、末级过热器、水冷壁。

3 爆管泄漏的原因分析

笔者选择具有代表性的4次爆漏事故进行分析。

3.1 2010年12月16日2号锅炉省煤器爆漏

检查发现爆口在低再侧省煤器入口管炉右侧数第6排从上向下数第1根管,距离省煤器入口集箱约400mm处的迎风面。爆口尺寸较大,长约200mm,宽约36mm;爆口边缘较锋利,爆口两端呈撕裂状。爆口附近管子迎风面有大面积磨损减薄痕迹,基本可以排除管子材料缺陷或焊接缺陷导致的爆漏,为典型烟气磨损或蒸汽吹损减薄泄漏爆口形貌,但附近没有吹灰器以及其它爆口存在,因此排除蒸汽吹损的原因。

对爆口所在位置的其他管子进行扩大检查,发现低温再热器侧省煤器入口管在靠近入口集箱的管段普遍存在迎风面磨损情况。联系到磨损较严重区域对应的烟气隔板(即省煤器入口集箱与中隔墙下集箱之间的密封隔板)因安装不良掉落三块的异常现象,经调查,由于再热器的汽温偏低,运行时保持再热器侧烟气挡板开度为100%,而过热器侧烟气挡板开度一般保持在20%~30%,导致两侧烟气流量和风压偏差较大,一旦发生烟气隔板掉落密封不严的情况,必然产生较严重的漏风现象,因此判断由于烟气挡板漏风,导致形成局部烟气走廊,造成漏风口附近的低温再热器侧省煤器管子迎风面局部烟气磨损减薄造成泄漏。

3.2 2010年4月8日1号锅炉末级再热器爆漏

检查发现,末级再热器在顶棚管上方,从左向右第26排由前向后第3根过渡管段产生横向断裂,并将旁边顶棚管吹损两根。随后进行细致的着色检查,最终共发现存在裂纹缺陷的管段共178根。该横向穿透性裂纹存在于管段(Φ60×14.5 SA-213TP310HCbN L=150mm)与管段(Φ60×4 SA-213TP310HCbN)厂内焊口上边缘。在管子变径部位环向开裂,管壁几乎没有减薄,内壁无腐蚀。管子的化学成分、力学性能均符合ASME标准要求。管子开裂处和远离开裂处的组织均为奥氏体,无过热特征。管子变径部位由于结构原因(刚性突然变小),而且正好位于顶棚高度,在末再出口集箱产生较大热位移后,管子在该处必定会受到较大的弯曲应力,再加上变径处内壁加工粗糙、倒角不到位形成沟槽等引起的应力集中,这是引起管子开裂的主要原因。

3.3 2010年3月16日3号锅炉水冷壁爆管

停炉后确认爆管位置在炉内标高43米右侧墙水冷壁前数第175根、炉内标高22米右侧墙水冷壁前数第173根,爆管管段材质15CrMoG,为Φ28.6×6.2内螺纹管。爆口呈菱形,爆口边缘较钝,爆管颜色整体呈蓝黑色;爆口在安装焊口上方距焊口较近,焊口在焊肉位置均有纵向裂纹且周围有不同程度涨粗及鼓包。另外,右侧墙水冷壁前数第174根焊口在焊肉位置迎火侧及背火侧均有纵向裂纹,焊口周围有不同程度涨粗。因右侧墙前数第173、174、175、176四根水冷壁管对应下集箱前数第44根三叉管,内有节流孔。分析为异物堵塞节流孔,长期过热爆管。

3.4 2010年1月11号1号炉后屏过热器爆管

检查发现后屏过热器第17屏第8根,第18屏第8根,均在下部大U形弯水平直管段中间部位爆开。爆口呈菱形,爆管管段颜色整体呈暗褐色,材质A-213S30432,规格为Φ51×9.5,其上部直管有明显过热变色现象。分析为在入口节流孔部位有异物堵塞,导致短期过热爆管。割管检查未发现异物,考虑在爆管瞬间被吹走。扩大检查时,在直管有明显过热变色的末过第27屏第7、8根节流孔部位发现金属氧化物等异物。

4 对策

针对省煤器爆管问题,我们对低温再热器侧省煤器入口管及临近的其他管子进行全面检查,凡壁厚减薄超过30%的省煤器管子均更换。重新设计中隔墙下集箱与省煤器入口集箱之间的中间隔板安装方式。用于安装中间隔板的扁钢与集箱上的覆板之间采用连续满焊的方式进行连接;中间隔板与扁钢之间,在不影响膨胀的基础上,采取密封焊接,以防止隔墙漏风。

针对末再管屏出口过渡短管裂纹的共性问题,现场检查发现该过渡短管阶梯存在刀槽、尖角、圆角过渡半径不够、光洁度不够、壁厚不均等情况,不符合工艺设计规范,部分管段壁厚偏差达到0.2—0.4mm,存在薄弱点,要求厂家对过渡管结构进行改进。另外,测量末级再热器集箱与顶棚管中心的相对位置,集箱向左偏移4.5mm。

针对因异物堵管引发爆管的问题则利用检修机会通过射线、开手孔等方式检查,如有异物及时清理,确保管道清洁。凡是涉及换管的工作,则明确各方责任,讲究工艺,层层把关,杜绝将新异物带入受热面管道。

5 结语

通过一段时间的检修实践,我们找到了HG-2000/26.15-YM3型超超临界参数变压运行直流锅炉在设计、加工、安装方面导致锅炉“四管”暴漏的问题,也找到了解决问题的办法。随着锅炉运行时间的加长,高温受热面氧化皮脱落堵管导致爆管的问题也会逐渐表现出来,这更需要我们去探讨解决。