循环式活性污泥法应用中存在问题及改进措施

申军波

(中冶京诚工程技术有限公司动力与水资源所,北京 100176)

循环式活性污泥法自20世纪90年代被引进以来,凭借其所具有的系统组成简单、运行灵活、可靠性好等优点,迅速在城市污水处理行业中得到了广泛应用,特别是在中小型污水处理厂中显得尤为突出。伴随着循环式活性污泥法的广泛应用,该方法在应用中存在的一些问题逐渐得到暴露,值得认真分析、研究,并在后续实践中加以改进。

1 概述

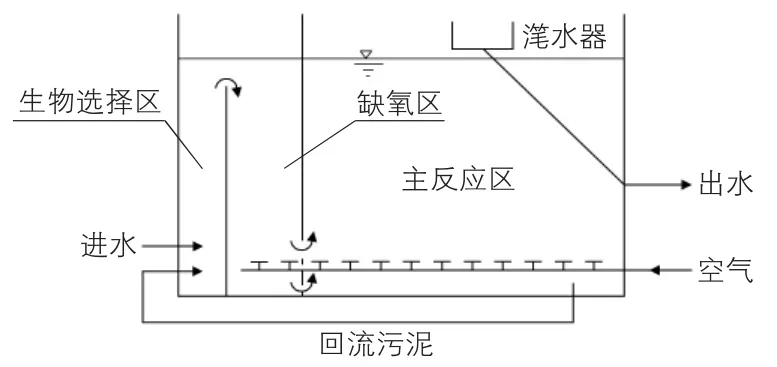

循环式活性污泥法(CASS工艺或CAST工艺)是由Goronszy教授在1984年在ICEAS工艺(间歇循环延时曝气活性污泥工艺)的基础上开发出来的一种改进型工艺,它与ICEAS工艺的不同主要是增加了污泥回流装置和在预反应区内增加了一个生物选择区,其反应器如图1所示。

图1 循环式活性污泥法反应器示意图

该工艺由于设置了生物选择器,能有效控制污泥膨胀。因此,选择器的设置是循环式活性污泥法区别于其他SBR工艺的显著特点。该工艺以序批的曝气—非曝气方式间歇运行,将生物反应过程和泥水分离结合在一座池中进行,属于SBR工艺的一种变型,是计算机控制系统的应用。其投资和运行费用低、操作灵活稳定、具有脱氮除磷功能及抗冲击负荷能力。目前,该工艺在国内外广泛应用于城市污水和各种工业废水的处理,有近400多个各种规模的采用此工艺的污水处理厂在世界各地运行,特别是在澳大利亚、美国和加拿大等国家的应用发展速度较快。该工艺20世纪90年代初引入中国,表1汇总了部分采用循环式活性污泥法工艺的污水处理厂[1]。

2 存在问题分析

2.1 CASS工艺与CAST工艺不加区分

目前国内污水处理工程设计领域往往对循环式活性污泥法的缩写不加区分,CASS与CAST两者经常混用,其具体工艺设计时有时相同有时又有差异,这都造成了大家认识上的误区。其实此两种工艺虽然都是属于循环式活性污泥法的范畴,但是在具体细节上确有区别,主要集中在是否连续进水、滗水时是否进水等问题上。

表1 国内采用循环式活性污泥法的部分污水处理厂

CASS工艺保留了ICEAS工艺的优点,都是连续进水,间歇排水。由于CASS工艺在沉淀阶段仍然进水,其沉淀过程只能是非理想状态的半静止沉淀,泥水分离效果不太稳定。CAST工艺在沉淀阶段不进水,污泥在沉降过程中无进水水力干扰,属于理想沉淀,泥水分离效果更稳定,在运行上也更加灵活,这是CAST与CASS最大的不同点。CAST反应池在时间上为理想推流,有机物去除率高。而由于连续进水,CASS部分丧失经典SBR工艺理想推流的优点,也同时丧失高去除率和对难降解物质去除的特点。

从现在实际运行的工程来看,多是间断进水,即选用CAST工艺的更多一些。总之,在论及循环式活性污泥法时,除了应区分其具体的进水—反应—沉淀—排水的运行周期,还应注意英文缩写上的差异。

2.2 污泥回流系统是否连续工作存有争议

沈耀良等人在对循环式活性污泥法(以下简称CAST工艺)进行描述时认为:沉淀、排(滗)水期间,污泥回流系统照常工作,由于反应器在运行过程中的最高水位和滗水时的最低水位是设计确定的,因而在滗水期间进行污泥回流不会影响出水水质[2]。但周雹认为沉淀、排(滗)水期间,污泥回流系统应停止工作。笔者认为,为了保证泥水分离的效果,在沉淀、排(滗)水期间应停止主反应池的进水、曝气和污泥回流[3]。理由有二:一是在此阶段,由于停止曝气,主反应池处于缺氧状态,污泥能够很好的进行反硝化除氮,可以不再回流至前端的厌氧、缺氧区进行反硝化;二是因为不再进水,也不需要回流污泥发挥生物选择的作用。从目前的实际工程设计来看,也多是按照沉淀、排(滗)水期间应停止主反应池的进水、曝气和污泥回流来设计的,出水水质较好。

有人据此认为可以不设缺氧区,笔者认为不妥。因为虽然在反应池内发生着同步硝化反硝化,但因其效果有限。而且在主反应池在曝气阶段,如不进行污泥回流,或者说硝化液回流脱氮,整个系统的脱氮效果很难保证。所以为了保证除氮效果,必须设置缺氧区(或称预反应区),但出于保证泥水分离效果及节能的考虑,在沉淀、排(滗)水期间应停止主反应池的进水、曝气和污泥回流。

2.3 反应池容积的确定方法不科学

2.3.1 主反应池的设计计算方法不科学

目前CAST工艺的设计计算方法主要有以下几种:1)我国GB 50014-2006室外排水设计规范推荐的方法;2)日本下水道事业团主编的《序批式活性污泥设计指南》推荐的方法;3)以沉降性能为制约因素,并吸收了德国ATV标准A131E单级活性污泥法污水处理厂的设计中相关内容的方法。上述设计计算方法各式各样,但有一个共同特点,那就是假设非曝气(沉淀和滗水)阶段不发生生物反应,且在一些重要参数的取值范围上高值与低值相差数倍,存在一定的任意性和操作困难,缺乏明确的依据。针对这种现状,廖钧等人在认真分析的基础上提出了一种新的方法[4],经实践效果较好,本处不再赘述。

特别说明的是,以上各方法计算出来的都是主反应池的有效容积,不是总反应池的有效容积,因为其中不包括生物选择区、缺氧区的有效容积。

2.3.2 生物选择区、缺氧区、主反应池的容积确定不科学

沈耀良等人研究指出处理城市污水时,循环式活性污泥系统中生物选择器、缺氧区和主反应区的容积比一般为1∶5∶30,具体可根据水质和“模块”试验加以确定[2]。但据国外经验,采用循环式活性污泥法处理城市污水时生物选择器、缺氧区和主反应区的容积比推荐使用经验值为1∶2∶17[5]。而且又有人研究认为如果不设预反应区,则生物选择区宜占总反应体积的10%~15%。前一个推荐值的生物选择区容积偏小;后一个推荐值的缺氧区容积偏小。

对于以上这些研究成果,笔者认为:两组推荐经验值都没有给出足够的理论依据,但从笔者的实践来看,生物选择区按水力停留时间为0.5 h~1 h确定,且生物选择器、缺氧区和主反应区的容积比取1∶5∶30的比值似更比例合理,推荐用于处理城市污水。同时建议相关部门尽快组织、调研国内已建成投产的若干CAST工艺的污水处理厂,尽快总结适合我国国情的CAST工艺关键参数取值,以科学的指导设计工作。最后要注意,在具体应用时,应对具体水质水量进行具体分析,适当调整推荐比值。

2.4 潜污泵排泥效果不佳

典型的CAST工艺中,距离池底一定高度(通常在距离找坡后的池底板200 mm左右)安装曝气管道及曝气器,曝气管道均布于整个池底。而主反应池内的污泥是通过设置在池子中部1处~2处点状分布的排泥泵或回流泵加压外排或回流的。由于搅拌器的固定安装以及曝气管道为固定安装且满池底均布,因此靠每个池内设置的排泥泵或回流泵很难做到均匀浓度的排泥或污泥回流,基本上在水泵周围沉积的污泥排走后就只是排反应池内的污水了。这样离潜污泵较远位置的污泥,特别是沉积在池底曝气管下部的污泥,既不易被曝气时的空气吹起,又不易被水泵吸走,同时又不能使用刮泥机来刮泥,易发生污泥腐化。

针对这种情况,笔者建议改变原来的潜水泵吸泥排泥方式,设吸泥装置,即设穿孔吸泥管均匀布置于池底部,采用吸泥泵将沉淀在池底的污泥由吸泥管排至池外的污泥池或回流中。整个吸泥装置由吸泥泵、吸泥管路、排泥管路、空气反冲洗管路等组成。本吸泥装置采用钢平台工作桥结构,在工作桥上设有吸泥泵,吸泥泵开启即可将污泥吸出。这与比传统机构相比重量大大减轻,且维护简单方便、运行费用低。通过在实际工程中的使用,效果较好。

2.5 其他问题

CAST工艺在实际应用中还存在生产监控的自动化水平不高、关键产品的质量不过关等问题,需要引起足够重视。CAST工艺的关键设备有潜水搅拌器、潜污泵、曝气器、滗水器及一些在线监测仪表等,该工艺主要依靠设备、仪表、仪器来实现各种功能,因此对设备的安全可靠性要求很高。但从国内目前的情况来看,这些设备虽然都已规模生产,且价格低廉,但质量和进口设备还有较大差距,不能很好的满足生产需要,对设计工作也造成一定影响。如国产球冠形微孔曝气器的氧转移效率较低最高不超过18%,而进口超微孔膜式曝气管的氧转移效率为32%,如果选用进口设备,在鼓风机的设备选型上将节约很多成本。

3 结语

在水环境的污染情况急剧恶化的今天,循环式活性污泥法(CAST工艺)作为一种具有竞争力的污水处理工艺,无论在城市污水还是在工业废水的处理中都具有良好的应用前景。目前该技术在我国应用的技术关键主要是在对已建成的具体工程进行认真调研总结的基础上,进一步完善工艺设计方法及研究其设计的有关参数,同时提高自动控制装置的可靠性及运行和操作管理人员的素质,使其更加符合我国污、废水处理的实际情况,也有利于该技术的进一步深入应用。

[1]周笑绿,卢江涛,花 蓉,等.污水生物处理SBR新工艺及应用[J].上海电力学院学报,2009,25(3):232-236.

[2]沈耀良,王宝贞.循环活性污泥系统(CASS)处理城市废水[J].给水排水,1999,25(11):10-13.

[3]周 雹.活性污泥工艺简明原理及设计计算[M].北京:中国建筑工业出版社,2005.

[4]廖 钧,杨 庆,彭永臻.CAST工艺设计计算方法探讨[J].给水排水,2011,37(4):28-32.

[5]许 劲,孙俊贻.循环式活性污泥法工程设计方法探讨[J].给水排水,2007,33(2):34-38.