深水海洋平台重量控制方法研究

侯广信,安维峥,王文祥,王建丰 (中海油研究总院,北京100027)

海洋平台作为海上石油天然气开发的重要设施,目前有固定平台、张力腿平台、半潜式平台等型式,分别适合不同水深条件下海上油气田生产与作业。尤其以固定平台常见,该类平台上所有为满足油气生产而配备的设施均由导管架支撑,应用于10~150m水深条件下较多,平台和导管架总尺度和总重量随着油气田规模增大而增大,随着水深增加而增大,由于受施工条件和安装船舶资源的限制,需要对平台重量进行控制。

随着我国深海勘探开发能力的不断提升,深水装备的陆续投入使用,我国已进入深海油气田开发的高速发展时期,尤其是在 “第二个波斯湾”之称的南海海域。但是面对水深的不断增加,除了要掌握浮式平台的自主设计技术外,常规固定平台的设计面临着新的挑战,大中型油气田平台组块和导管架重量增大,几乎接近世界范围内可用安装船舶资源的能力。如何在平台设计中进行重量控制,如何对平台减重完成重量控制目标,成为项目能否继续推进的关键因素。笔者以南海深水某项目平台的重量控制过程为背景,分析重量控制的关键环节,介绍在减重过程中采用的新思路和新技术,总结平台重量控制的方法与措施,以期对以后深水平台的设计提供借鉴。

1 重量控制要求

南海深水某项目为深水气田,井口区位于水深约1300~1500m海域,采用水下生产系统回接到位于水深约200m的平台,在平台上进行天然气处理和增压外输,平台上具备生产支持和生活动力系统。根据功能需要,平台设有油气分离系统、天然气脱水系统、凝析油处理系统、天然气压缩机系统、水下生产支持系统、供电系统,还设有热油系统、柴油系统、淡水系统、开闭排系统、海水系统、仪表和公用空气系统、生产生活污水处理系统、安全消防系统等辅助系统;平台规模大,甲板面积约19500m2;平台上设备种类多、尺寸大、重量重,仅机械设备就有250多项。

平台组块采用浮托法安装,在世界范围内仅有两艘船舶进行该类组块的安装,其中一艘还需要改造后才能满足要求,因此在设计时需要严格控制组块浮托工况重量;同时,由于平台规模大,平台导管架尺寸和重量在世界范围内也是数一数二的,导管架的安装也存在船舶资料极少的问题,因此作为导管架设计基础的组块在位工况操作重也需要严格控制。根据前期研究结果和目标安装船舶资源能力,组块浮托工况不可超越重量为27000t,组块最大在位重工况不可超越重量为40000t。

2 重量控制过程分析

能否达到重量控制的目标直接决定着项目能否继续向前推进,而平台重量涉及工艺、机械、结构、配管、电气、仪表、舾装等各专业,涉及专业多,某专业方案的优化或直接引起该专业重量增减,或间接引起其他专业重量的变化。因此,重量控制的主要职责是要收集各专业重量信息,编制重量控制报告,及时跟踪与预警重量变化情况,组织并协调各专业进行减重工作。

2.1 重量控制准则

基于该项目对重量控制的要求,根据文献 [1]的规定,以项目对重量和重心变化的敏感程度高低分为A、B、C三类。显然该项目属于A类高度敏感,需要对各专业详细重量进行统计与跟踪。同时借鉴文献 [2]对重量偏差的要求和以往项目的经验,确定对各专业重量控制的详细程度和重量偏差的数值,规定各专业提交重量的标准模板和更新频率,使每一个参与设计的专业人员时刻将重量控制的思想贯彻到具体专业设计内容之中。项目起始确定的重量控制设计准则有利于项目重量控制的执行和重量控制目标的完成。

2.2 重量控制过程

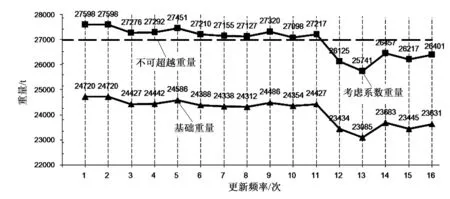

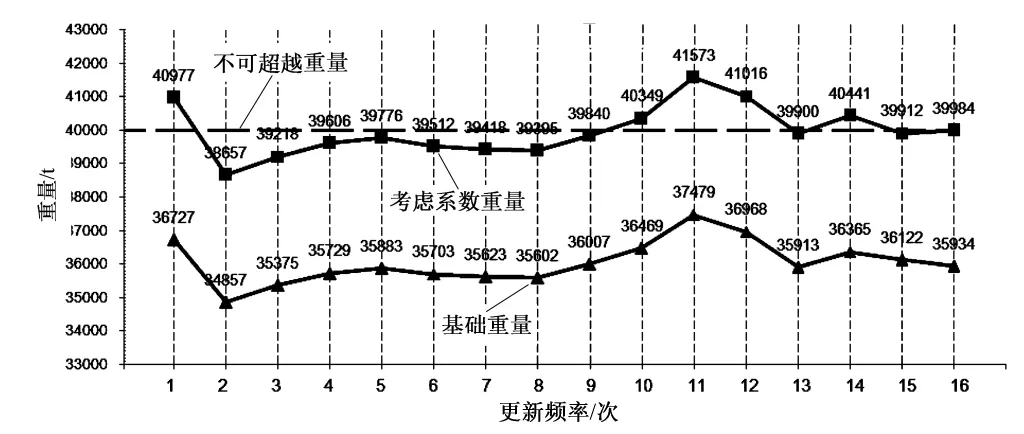

根据确定的重量控制目标和准则,重量控制专业人员及时收集各专业重量信息,编制重量控制报告,绘制重量控制曲线;将实际重量与目标重量进行对比,及时将重量结果反馈到项目组,进而组织协调各专业采取减重措施。图1和图2分别给出了组块浮托工况和最大在位重工况重量控制曲线,在项目进行过程中,重量信息平均6.5d更新1次,以保证各专业方案变化引起的重量变化能及时反馈到重量控制曲线上,进而协助项目组和各专业分析专业方案变化的利弊,帮助设计人员在使方案满足功能要求和有利于重量控制两者之间取得平衡点。

以天然气压缩机选型方案为例,如果来自水下井口的天然气压力低,需设置湿气压缩机对天然气进行增压,满足三甘醇脱水系统的操作压力要求;脱水之后的天然气又需要经过干气压缩机进行增压,进而达到外输压力要求。由于该平台设计为天然气集输平台,设计规模大,工况复杂,湿气、干气压缩机选型方案多,设计选型中,条件一要考虑初期投产时较低流量工况压缩机能正常运行,条件二要考虑平台达到设计规模时压缩机能满足外输要求。若按条件一设计,单台压缩机设计能力不能过大,这样在满足条件二时必然导致压缩机台数增多,设备重量增大,不利于重量控制;若按条件二设计,单台压缩机设计能力较大,而导致初期投产时低流量工况压缩机可能发生喘振现象,需要压缩机打回流运行,不利于正常运行。各个方案均有利弊,如何取舍方案成为难题,最终设计人员综合考虑满足功能和重量控制的要求,在多达二十几个方案中,选择了2大2小压缩机互相匹配运行的方案,使浮托工况安装的压缩机台数重量最轻,台数最少。

2.3 重量控制结果

从图1和图2中可以看出,组块浮托工况重量和最大在位重均控制在不可超越重量以下,完成了重量控制目标。图中重量控制曲线的起伏代表着各专业方案的变化,具体涉及压缩机选型方案比选、余热回收装置立式与传统式比选、压缩机后冷却器印刷式与管壳式比选、高压容器选材高强度钢与普通碳钢比选、乙二醇再生与脱盐系统布置方案模块与分块布置对比、贫乙二醇导管架存储与组块存储对比等等。各专业在设计选型中将实现平台重量控制作为指导原则,采用了大量的新方法与新技术,值得以后学习借鉴。

3 减重措施

图1 组块浮托工况重量控制曲线

为了实现项目重量控制目标,平台设计中采用了大量的创新的设计思路与设计方法,广泛采用了世界范围内的新技术与新设备,主要体现在以下几个方面:①完成了大型集输平台离心式压缩机选型方案比选,总结并建立了离心式压缩机选型计算方法,改变以往同规格压缩机互为备用的设计思路,采用大小压缩机机组联合运行的设计理念,既满足各种工况要求,又有利于重量控制。②采用立式余热回收装置,充分利用燃气轮机排烟余热,满足工艺用户加热要求,有利于节能减排;余热回收装置采用立式布置,单台可节省甲板面积约35m2,总面积节省210m2,有利于减少平台占用面积和重量。③压缩机后冷却器采用印刷式换热器代替管壳式换热器,可节省甲板面积约为20m2,节省重量约为40t,总面积节省约600m2,总重量节省约900t。④优化工艺系统操作压力,在充分利用井口压力的同时,优化三甘醇脱水系统操作压力,大直径高压容器选材采用高强度钢板,均有利于减少压力容器壁厚,降低容器设备重量。⑤优化设备布置,建立配管模型,按工艺流程合理优化管网,使用高强度钢,有利于减少管道重量。⑥对于难以准确估算的配管、电气、仪表、通信等散料重量,类比分析以往国内外设计项目资料,分析总结内在规律,建立类比系数法和面积法估算重量,提高了散料重量的估算精度。

图2 组块最大在位重工况重量控制曲线

4 结语

平台重量控制是一个不断更新与反馈信息的系统过程,涉及平台设计的各个专业,需要明确的控制目标,需要统一的设计准则。随着油气田开发不断走向深水,深水海洋平台将对重量控制工作提出了更高的设计要求,需要每一个设计人员的不断努力与创新。基于南海深水某项目平台的重量控制过程分析,总结了平台重量控制的方法与措施,以期对以后深水平台的设计提供借鉴。

[1]ISO19901-5—2003,Petroleum and natural gas industries-specific requirements for offshore structures-part 5:weight control during engineering and construction [S].

[2]CB 1253—1994,潜艇重量重心控制要求 [S].