串联气浮工艺处理海上油田含聚污水的试验研究

邱里,来远,朱海山,高鹏 (中海油研究总院,北京100027)

1 污水水质特性分析

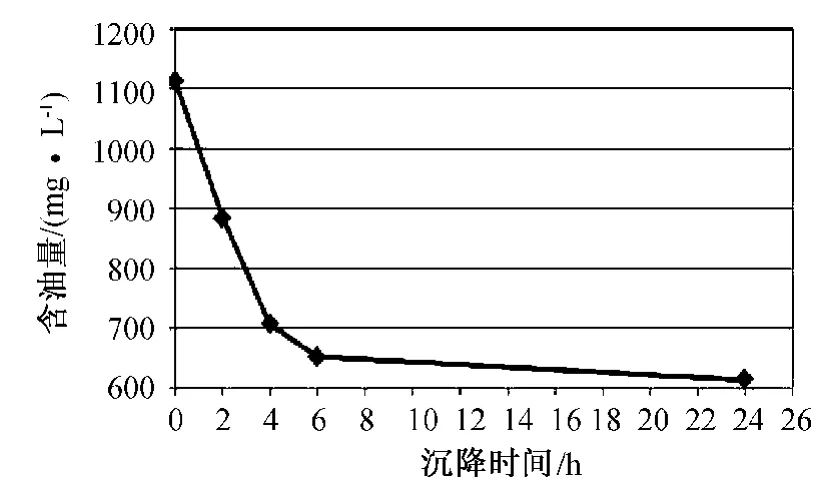

试验原水采用渤海区域某油田生产分离器水相出水。首先对其采用静置浮升法进行测试,分别经过0、2、4、6、24h的沉降后,依次从各沉降柱底部取样并化验,结果如图1所示。由图1可知,随着沉降时间的延长,水中含油量在逐渐降低,前6h内,下降幅度最大,6h后下降幅度变缓,经过24h沉降后,水中含油量低于620mg/L,且含油量随时间变化的趋势越来越减少。因此,对于该油田的含聚污水直接进行沉降分离的效果较差。为了缩短含聚污水的油水分离时间,提高设备处理效率,开展了串联气浮工艺处理该油田海上生产平台含聚采出水的试验研究。

图1 含油量随沉降时间的变化曲线

2 串联气浮工艺原理及流程

考虑到以往含聚污水处理产生的种种问题,该油田含聚污水的处理秉持 “除油除悬不除聚”的原则,以利于减少平台生产水系统的出泥量,降低操作维修强度。因此,该油田海上平台在采用串联气浮工艺对含聚污水进行处理的过程中设计了两级气浮:一级气浮主要负责对含聚污水中进行脱油处理,以利回收较高纯度的废油,同时减轻后续处理的负荷;二级气浮主要负责除去一级出水中的悬浮物,同时进一步降低含油量,以使二级气浮出口指标满足后续处理工艺的入口要求,同时降低采出水中聚合物经混凝脱稳后与絮凝剂及由网捕卷扫效应携带的油、沙形成的高粘固形物 (简称含聚污泥)的产出量。

为了达到上述目的,将常规的一级气浮主要以投加破乳型清水剂为主、二级气浮以改性混凝剂和絮凝剂复配型清水剂为主的化学药剂投加方式,调整为一二级气浮统一投加破乳型清水剂,同时辅之以相应的气浮运行参数,以满足各气浮设备的运行要求。

3 试验思路及方案

根据串联气浮工艺在处理含聚污水方面的经验,试验中首先针对两级串联气浮的溶气压力进行试验,随后在确定试验的最优化操作参数下,就化学药剂对串联气浮工艺的影响进行试验研究,以取得针对该油田的最优化化学药剂投加种类和剂量。

基于以上的试验思路,确定了如下的试验方案:

1)在不投加药剂的条件下对2个气浮机的溶气压力进行正交试验,溶气泵压力按照0.2、0.3、0.4MPa及根据试验结果确定的优化值确定,以期取得气浮的最佳溶气压力。

2)在最佳溶气泵的压力条件下,分别向两级气浮同时按照两型清水剂1、3、5、7mg/L的浓度进行正交试验,以取得最优化的加药量。

3)在最佳溶气泵压力及投药量下,对二级气浮回流比进行调整试验,回流比按照20%和25%确定,以取得最优化回流比设置。

4 试验结果

4.1 两级串联气浮溶气压力变化试验

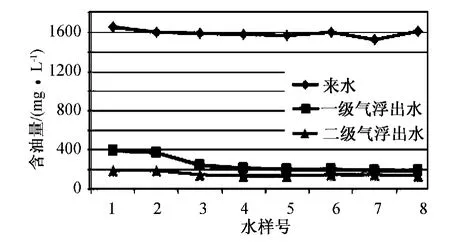

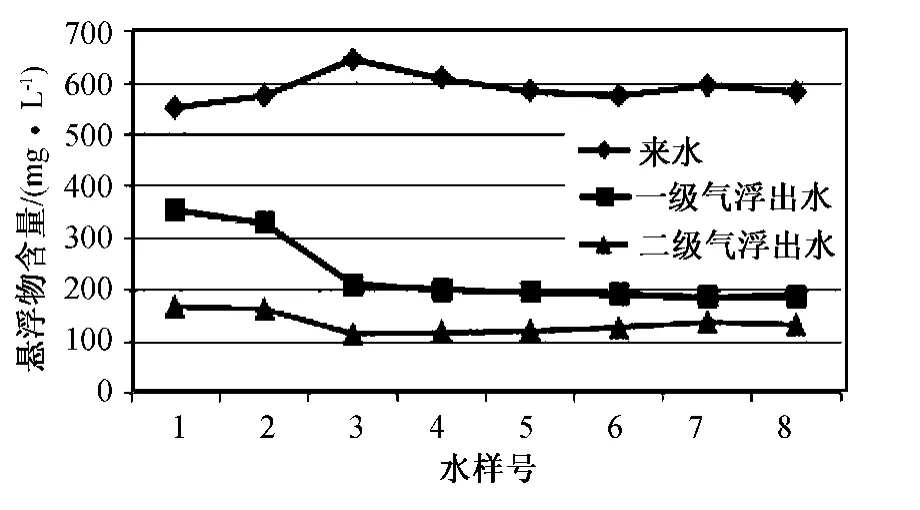

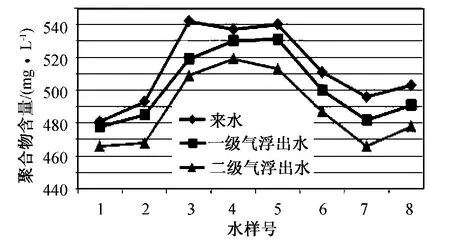

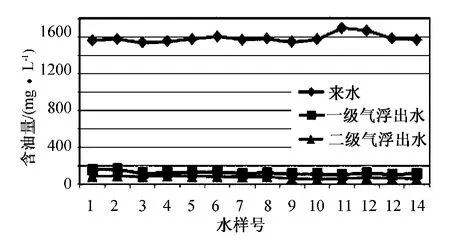

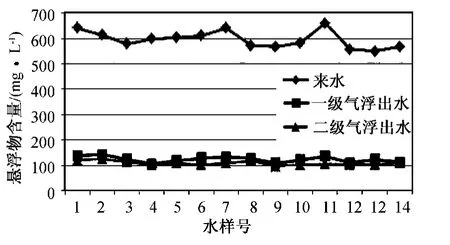

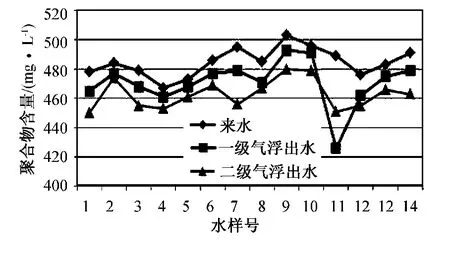

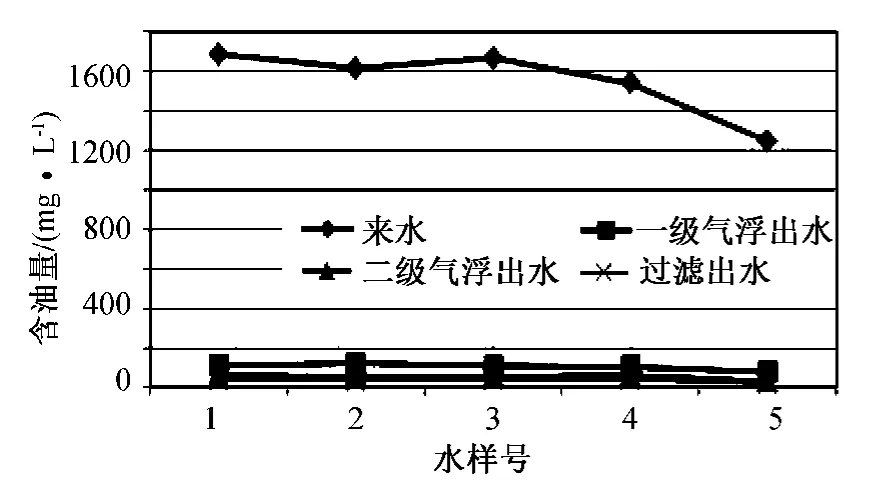

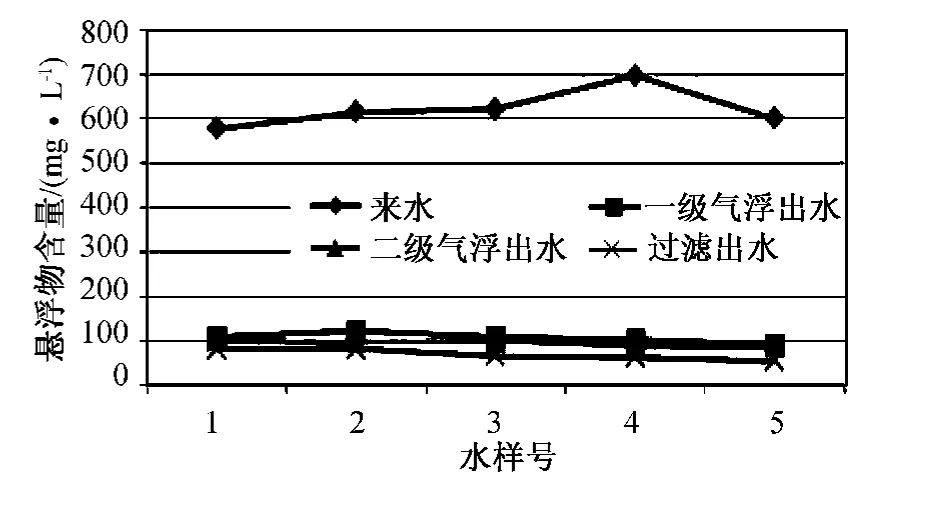

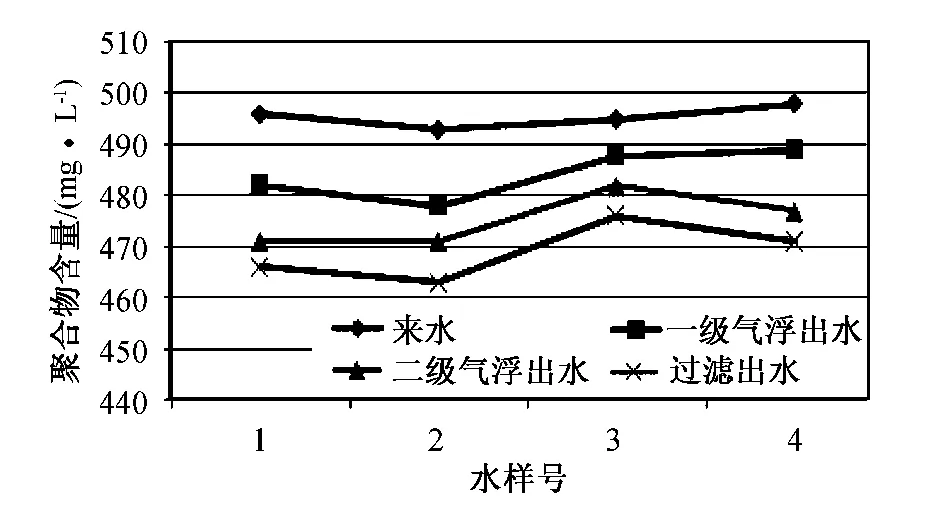

在不投加化学药剂的情况下,首先固定了二级气浮溶气压力0.2MPa,一级气浮压力分别按照0.2、0.3、0.4MPa进行试验;根据试验结果,选取0.38MPa作为一级气浮的最优化参数。随后固定一级气浮溶气压力0.38MP,二级气浮按照0.3、0.4MPa溶气压力进行试验;根据试验结果,选取0.37MPa作为二级气浮的最优化运行参数。各水样的含油量、悬浮物含量、聚合物含量和总去除率分别如图2~5所示。

观察组使用CT检查诊断准确率明显高于对照组使用B超检查诊断准确率,两组数据差异明显。有统计学意义(P<0.05)。见附表。

图2 石油烃处理效果

图3 悬浮物处理效果

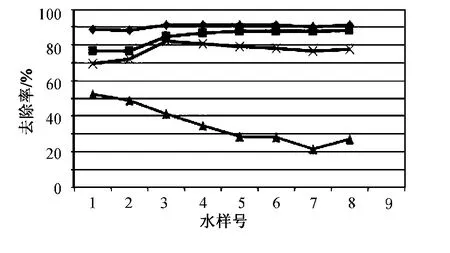

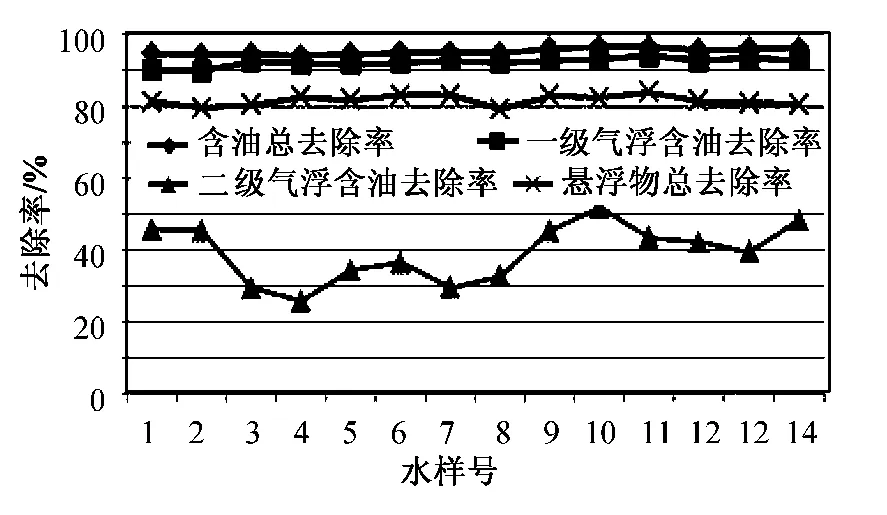

由图2~5可知,在水样1~8中,在未投加化学药剂的情况下,根据最优化结果选取的串联气浮0.38MPa及0.37MPa的溶气压力的操作条件,其石油烃总去除率最高。该气浮运行条件将作为下面化学药剂投加试验的基础。

4.2 两级串联气浮化学药剂投加试验

在最优化的两级气浮运行条件下,首先固定二级气浮清水剂投加量1mg/L,一级气浮清水剂投加量分别按照1、3、5、7mg/L进行试验;根据试验结果,选取3mg/L作为一级气浮清水剂投加最优化参数。随后固定一级气浮清水剂投加量3mg/L,二级气浮按照3、5、7mg/L清水剂投加量进行试验;根据试验结果,选取3mg/L作为二级气浮清水剂投加最优化运行参数。各水样的含油量、悬浮物含量、聚合物含量和总去除率分别如图6~9所示。

图4 聚合物处理效果

图5 各水样石油烃、悬浮物去除率

图6 石油烃处理效果

图7 悬浮物处理效果

图8 聚合物处理效果

图9 各水样石油烃、悬浮物去除率

由图6~9可知,在水样1~14中,两级串联气浮在分别投加两型清水剂3mg/L的条件下,其总去除率最高。该化学药剂投加量将作为试验的重要成果。

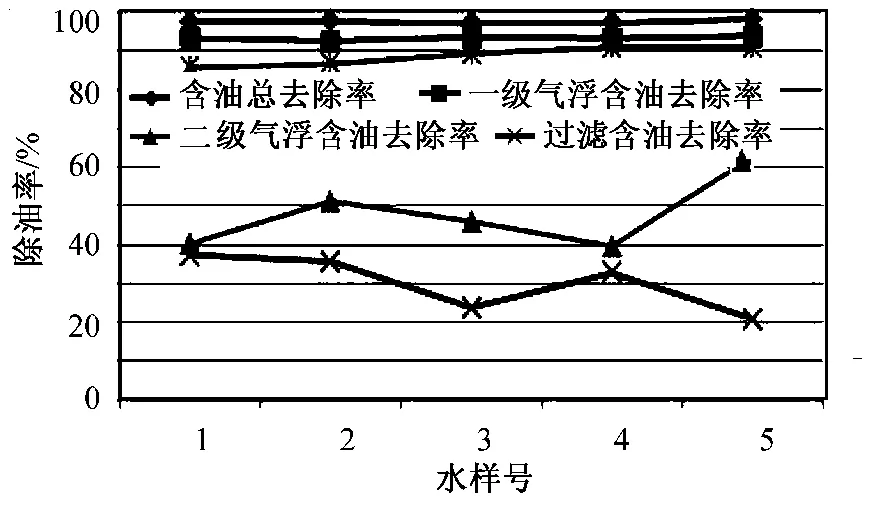

4.3 二级气浮回流比试验

在前面试验的基础上,根据前面确定气浮运行条件及化学药剂投加量,该试验对串联气浮工艺二级气浮回流比进行了调整,按照20%和25%两组回流比进行了试验。各水样的含油量、悬浮物含量、聚合物含量和总去除率分别如图10~13所示 (其中水样5未测聚合物含量数据)。

由图10~13可知,在水样1~5中,两级串联气浮回流比20%及25%的情况下,石油烃及悬浮物总去除率并无重大差异,故目前采用20%回流比作为气浮运行数据。

5 结果讨论

图10 石油烃处理效果

图11 悬浮物处理效果

图12 聚合物处理效果

图13 各水样石油烃、悬浮物去除率

根据试验数据,串联气浮工艺即使在不加清水剂的条件下,对含聚污水也有较好的处理效果,同时随溶气压力的升高效果逐渐变好。因此,串联气浮工艺效果的好坏在很大程度上取决与气水比的选择,即根据一定的溶气释放器效率,其总气泡微粒应与含聚污水中极细分散相颗粒进行足够多的碰撞,同时保证分离区处于稳定状态,以减少吸附颗粒的脱稳现象。

为减少含聚污泥的产出,同时达到除油除悬不除聚的目的,应谨慎使用PAC与PAM,以防止由于电性中和及网捕卷扫而导致的分散相大规模脱稳从而使得系统出泥量剧增。

该次试验采用的破乳型清水剂配合气浮工艺对含聚污水中的石油烃及悬浮物的去除有较好的效果,来水含油、悬浮物、聚合物分别为1625.75、628、495.5mg/L时一级气浮出水含油、悬浮物、聚合物含量分别为112、110.7、484.25mg/L;二级气浮出水含油、悬浮物、聚合物含量含量分别为62.3、97、475.3mg/L;系统对含油、悬浮物去除率分别为96.1%、82.4%,而聚合物则几乎没有去除。因此,该工艺含聚污泥产出量很低,不会对生产水处理系统造成较大的污泥处理负担。

但由于污水中聚合物的影响,该工艺虽然获得了较高的去除率,且大大减少了污泥产出,但其效果仍然较二级气浮采用改性PAC+PAM复配型清水剂为差[2],且根据二级出水中聚合物的高浓度及剩余悬浮物经处理后的下降趋势看,即使后续进行进一步过滤,出水悬浮物的含量达到石油行业注水标仍存在一定困难,可能需要针对悬浮物的脱稳和聚合物的维稳问题进行进一步的试验与研究。

另外,由于试验时间不长,水中残留聚合物对后续滤器的影响尚未进行系统评估。由于目前滤器普遍采用的滤料最小达0.25mm[3],故对于分子量高达几千甚至上万的含聚污水,滤料是否可以彻底再生仍然将是制约海上平台对含聚污水处理的重要问题,也需要时间的进一步检验。

[1]刘小东,谢陈鑫 .油田含聚污水的处理现状与研究进展 [J].科技创新导报,2009,(10):136~137.

[2]张海水,王传新,张华峰,等 .溶气气浮工艺应用于含聚污水处理 [J].油气田地面工程,2010,29(1):42~43.

[3]金荣焕,焦福斌,陈跃武,等 .油田污水过滤罐含油污染滤料再生技术 [J].清洗世界,2011,27(2):13~16.