燃煤锅炉PM2.5控制现状及改进建议

史妍婷,杜 谦,高建民,曹 阳,董鹤鸣,韩 强

(哈尔滨工业大学 能源科学与工程学院,黑龙江 哈尔滨 150001)

0 引言

燃煤锅炉主要为燃煤电厂锅炉和燃煤工业锅炉。在我国的一次能源消耗中,煤炭占到消费总量的70%,约有75%的煤炭用于燃烧。在消耗的煤炭中,燃煤电厂锅炉消耗了约50%,燃煤工业锅炉消耗了约20%(全国在用燃煤工业锅炉约48万台。每年消耗原煤约6.5亿吨[1]。)。燃煤锅炉煤炭的大量消耗,对我国大气环境PM2.5污染产生重要影响。

燃煤锅炉对大气环境PM 2.5的贡献根据排放形态可分为两种:直接排出的一次颗粒物和以气态形式如SO2、NOx、和VOC等排放至大气,通过复杂的大气物理化学过程形成的二次颗粒物。一次颗粒物中的PM 2.5可分为直接以固态形式排出的可过滤颗粒和在烟气温度状态下以气态形式排出、在烟羽稀释和冷却过程中凝结成粒子的可凝结颗粒物[2-3]。可过滤颗粒的形成机理主要包含残灰颗粒和气化凝结颗粒。残灰颗粒主要是由燃烧过程中微小煤粒燃烧矿物熔融聚合、焦炭破碎后矿物熔融聚合及外在矿物破碎等途径形成的[4]。气化凝结颗粒物主要由煤燃烧过程中无机矿物质的气化和随后的凝结而形成的,在麻省理工学院进行的一系列研究中证明气化-凝结是亚微米颗粒物重要的形成机理[5-6]。可凝结颗粒物[7],通常以冷凝核的形式存在,空气动力学直径小于1 μm,其主要来源是SO3。在锅炉尾部烟道内,SO3与烟气中的水蒸气结合形成硫酸蒸汽。当烟气温度低于酸露点时,形成硫酸气溶胶,即为可凝结颗粒物。

燃煤锅炉PM 2.5的控制应该是一个综合治理的过程,即包含一次可过滤颗粒物和一次可凝结颗粒物的治理,也包含对二次颗粒物前驱物SO2、NOx、和VOC等的治理。

1 燃煤锅炉PM 2.5的产生及控制现状

1.1 PM 2.5一次可过滤颗粒物的产生及控制现状

为了解燃煤锅炉一次颗粒物PM 2.5中可过滤颗粒物的产生与控制现状,作者所在项目组利用二级稀释系统,采用荷电低压撞击器(ELPI)进行了大量的现场试验。对于燃煤火力发电行业,目前进行了15台锅炉的现场测试,其中煤粉炉11台,循环流化床锅炉4台。锅炉机组容量在200 MW以上。对于热力生产和供应行业,目前进行了16台燃煤工业锅炉的现场测试,其中容量在20 t/h以上的锅炉12台,容量在20 t/h以下的锅炉4台(容量2 t/h、4 t/h、6 t/h、10 t/h 的锅炉各一台)。

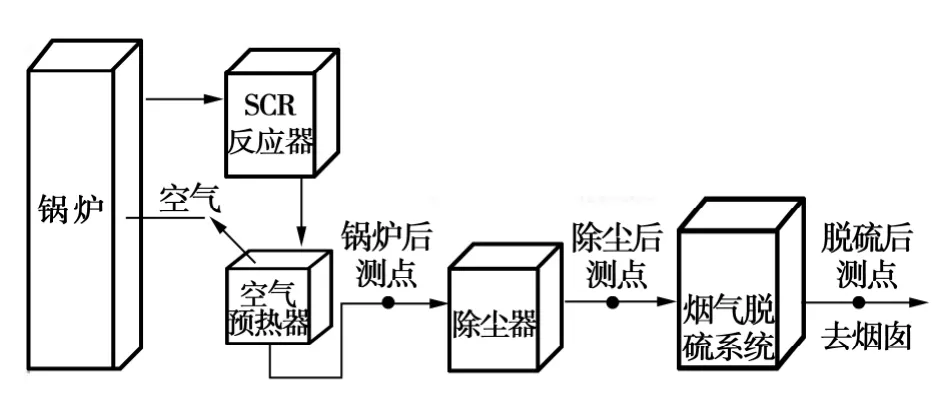

试验过程中,分别对锅炉后除尘前、除尘后脱硫前和脱硫后三个测点(锅炉各测点见图1)进行了PM2.5的ELPI现场粒数浓度和质量浓度的在线测试。

图1 锅炉各测点的分布示意图

1.1.1 PM 2.5一次可过滤颗粒物产生情况

(1)电厂燃煤锅炉的产生情况

实验结果表明,煤粉炉产生PM 2.5的粒数浓度一般在(3~15)×106个/cm3,质量浓度一般在250 ~1 000 mg/m3。其中 PM 0.38(0.38 μm 以下的颗粒,主要是由矿物质气化凝结形成的颗粒物)占PM 2.5颗粒数比例一般在95%以上,而所占的PM 2.5质量比例一般不到5%。循环流化床锅炉产生PM 2.5的颗粒数浓度一般在(2~5)×106个/cm3,质量浓度一般在1 000~2 000 mg/m3。由于炉温较低,由气化凝结机理产生的颗粒物量相对较少,PM 0.38占PM 2.5颗粒数比例一般不到30%,而所占的PM 2.5质量比例一般不到1%。

(2)燃煤层燃工业锅炉的产生情况

燃煤工业锅炉产生PM 2.5的颗粒数浓度一般在(15~60)×106个/cm3,质量浓度一般在50~200 mg/m3。由气化凝结机理产生的颗粒物量相对较大,PM 0.38占PM 2.5颗粒数比例一般超过99%,而所占的PM 2.5质量比例可达50% ~75%之间。

从燃煤锅炉产生的情况来看,燃煤层燃工业锅炉所产生的PM 2.5的质量浓度虽然相对较低,但由气化凝结机理形成的难以脱除的细颗粒PM 0.38的颗粒数浓度和质量浓度一般比电厂煤粉炉和循环流化床锅炉还高。

1.1.2 PM 2.5可过滤颗粒物的控制现状

(1)燃煤电厂锅炉控制现状

目前,对燃煤电厂PM 2.5一次可过滤颗粒物没有专门的控制设备。现有针对烟尘的控制设备及湿法脱硫系统对PM 2.5都有一定的脱除作用。燃煤电厂锅炉对烟尘的控制设备,目前主要采用电除尘器,部分采用布袋或电袋联合除尘器。据统计到2010年底,电除尘器占94%,袋式或电袋复合除尘器约占6%。

目前,燃煤电厂所采用的除尘器总尘排放情况差别很大,质量浓度从几~几百mg/m3。PM 2.5排放浓度差别也非常大,颗粒数浓度变化从几万~几十万个/cm3,质量浓度从零点几 ~几十 mg/m3不等,这些差别主要是因为其采用的除尘设备效率不同。

自2012年1月1日开始执行的《火电厂大气污染物排放标准》(GB13223-2011)中规定,所有燃煤电厂锅炉的烟尘排放限值为30 mg/m3。对于电除尘器,目前所采用的三电场和四电场电除尘器难以满足此烟尘排放限值。五电场除尘器总烟尘排放浓度可达50 mg/m3以下,但一般也难以达到排放限值。五电场电除尘器要想达到该排放浓度限值,除综合考虑湿法脱硫的脱硫效果外,还得持续改进电除尘器技术。如果电除尘器改进后能满足30 mg/m3的烟尘排放限值,那么PM 2.5的排放质量浓度能达10 mg/m3以下。

布袋除尘器和电袋复合除尘器对总尘和PM2.5均有良好的除尘效果[8],总尘排放均能达到30 mg/m3以下,特别是采用覆膜滤料的布袋除尘器和电袋复合除尘器总尘能达到10 mg/m3以下,PM 2.5排放的颗粒数浓度能达几万个/cm3左右,质量浓度能达到1 mg/m3以下。

燃煤电厂的脱硫系统对PM 2.5也有一定的脱除效果,但受吸收塔上方除雾器的除雾效果影响较大,当除雾效果不佳时,PM 2.5排放的颗粒数和质量浓度甚至还可能升高。

对于燃煤电厂,如果所有锅炉能切实落实30 mg/m3的烟尘排放限值,其排放的一次可过滤颗粒物对大气环境的影响,从产生的质量浓度来说,相对于二次颗粒物及一次可凝结颗粒,其影响相对要小一些。但由于一次可过滤颗粒物上富集了大量的有毒元素,对人体危害相对较大。

(2)燃煤工业锅炉控制现状

燃煤工业锅炉(一般采用层燃炉)目前采用除尘器多为干式除尘器(如多管除尘器)、湿式除尘器(如水膜除尘器、冲击水浴除尘器)、干湿联合的除尘器。

燃煤工业锅炉的这些除尘器对PM 2.5的颗脱除效果差,对PM 2.5的粒数和质量脱除效果一般在40% ~65%之间,所排放的PM 2.5的颗粒数浓度很大,一般在几~十几×106个/cm3,质量浓度在几十mg/m3。

由于燃煤工业锅炉数量大,燃煤消耗大,故工业锅炉应该成为燃煤锅炉PM 2.5控制的重点。考虑到燃煤工业锅炉经济承受能力较弱,故从工业锅炉原煤处理、燃烧控制及烟气脱除等方面应加强PM 2.5控制技术的研发,开发出经济有效的控制技术。

1.2 PM 2.5一次可凝结颗粒物的产生及控制现状

可凝结颗粒物是气态或蒸汽类物质由于温度、压力变化而凝结为固态或液态的颗粒物。此类颗粒物微小,主要形成于离开烟囱的烟羽中,美国EPA[9]定义:该物质在烟道温度状况下处为气态,离开烟道后在环境状况下降温数秒后凝结成为液态或固态。对于燃煤锅炉的可凝结颗粒物,其主要来源是SO3。在煤粉炉燃烧过程中,煤中的硫绝大部分转化为SO2,约6% ~7%的SO2会转化为SO3。

目前燃煤锅炉所采用的除尘措施,无论是静电除尘器(ESP),还是布袋除尘器,对于烟道中呈气态的PM 2.5一次可凝结颗粒都无能为力。而燃煤锅炉现有的半干法脱硫技术具有较好的脱除效果,如循环流化床烟气脱硫(CFB-FGD)、旋转喷雾干燥工艺(SDA)、烟道吸收剂喷入工艺(DSI)、NID等。

1.3 PM 2.5二次颗粒物前驱物的产生及控制现状

燃煤锅炉大气二次颗粒物的主要前驱物为SO2与NOx。燃煤锅炉SO2的原始排放主要与煤中硫含量有关,一般SO2的原始排放浓度在几百至几千mg/m3。而NOx的原始排放浓度一般小于1 000 mg/m3。

针对燃煤电厂锅炉形成的大气二次颗粒物的前驱物SO2与NOx,目前电厂普遍从燃烧前、燃烧中、燃烧后三个方面进行控制,基本可以满足GB13223-2011及总量控制对燃煤电厂SO2与NOx的控制需求,由于燃煤电厂所产生的二次颗粒物所占大气环境PM 2.5的贡献量比例较大,应加强对电厂的管理,切实落实对SO2与NOx的控制。

针对燃煤工业锅炉形成的大气二次颗粒物的前驱物SO2与NOx,目前执行的《锅炉大气污染物排放标准》(GB13271-2001)相对较宽松,应抓紧对现行排放标准的修订,收紧SO2与NOx的排放浓度限值,并落实排放浓度限值及总量控制要求。

2 PM 2.5控制技术改进建议

2.1 针对一次颗粒物

2.1.1 PM 2.5可过滤颗粒物现有技术改进建议

对于现有电厂除尘器,提高除尘器效率即能提高PM 2.5的脱除效率。如ESP的除尘效率越高,PM 2.5的脱除效率提高越显著。调研结果显示:ESP除尘效率为99.65%时,PM 2.5的脱除效率为98.4%;而ESP除尘效率提高到99.88%时,PM 2.5的脱除效率为99.26%;ESP除尘效率提高0.23%,PM 2.5的脱除效率提高0.86%。因此尽量提高现有除尘技术的除尘效率是降低PM 2.5排放的措施之一。

(1)针对电除尘器

对于静电除尘器,一方面可改进电除尘技术,如采用脉冲高度、宽度及频率均可调整的高频电源技术;采用能将电场的收尘区与清灰区分开的移动极板技术;还可采用改进极配方式、烟气调质等技术。另一方面可发展更高性能的电除尘技术[10],如泛比电阻电除尘器技术、移动电极电除尘器技术、薄膜电除尘器技术、层流电凝聚技术等。这些也是当前国内电除尘器技术的研发热点。另外绕流式、气流改向式、膜式、湿式电除尘器也在逐步发展[11]。

(2)针对布袋除尘器

对于布袋除尘器,其技术的核心在于滤料,其技术发展的核心也在于滤料的改进[12]。具有较高过滤效果的滤料需要达到以下三方面的要求。除尘器的滤袋要采用能适应不同工作状况的优质滤料,同时也要注意滤料的加工质量;要求具有强劲可靠的清灰机构,控制设备阻力;具有完善合理的自动控制程序,保证除尘设备连续稳定地运转。

美国环保署的环境技术认证(Environmental Technology Verification,ETV)项目[12]曾对 ePTFE 覆膜滤料做过各方面的性能检测,其中的一个检测指标就是PM 2.5的排放,在ETV检测中,该覆膜滤料的 PM 2.5的出口浓度 0.016 7 mg/m3,低于我国PM2.5大气环境监测标准值(0.035 mg/m3),甚至低于设备所能检测到的极限值,是所有参检的同类滤料里排放最低的。

同时,美国GE公司也对三种典型的滤料进行了PM 2.5通透性试验。这三种滤料为PC008(PPS毡料,微焦整理)、RY025(PPS/P84混合纤维,带PTFE涂层)、QR003(PPS纤维,带BHA-TEX(ePTFF)覆膜)。GE公司对布袋滤料试验的结论为常规的针刺毡料对于PM 2.5有很好的脱除能力,ePTFF覆膜能极大程度降低可过滤颗粒的排放,对PM 2.5的排放要求很容易达到。但是运行对脱除效率有很大的影响,覆膜滤料应始终在一个相对恒定的差压下运行,以免细颗粒在膜下面的纤维上积聚起来。GE公司建议布袋除尘器可运行在一个很窄的差压窗口(12~25 mm水柱),新的除尘器在建立起要求的差压之前,不应清灰。

由此可见,采用改进的覆膜滤料进行工业烟尘过滤,可有效控制PM 2.5等细微颗粒物的穿透,无论是在环保排放标准方面,还是在消除PM 2.5等亚微粉尘的污染方面,为人类期望的清洁生产、健康生产都提供了可能。

(3)针对电袋复合除尘技术

对于电袋复合除尘技术,静电除尘器后的烟气中颗粒已经很少,加上由于这些颗粒都带有相同电荷而相互排斥,能在滤袋表面形成更多孔隙和凝并的颗粒层,从而过滤阻力较小,表面清灰容易,脉冲清灰时间增加,能耗降低,并且颗粒带电又增强了粉尘层和纤维层对细颗粒的作用。

电袋复合除尘技术除了电除尘和袋式除尘各自改进技术外,还需进一步改进电除尘和袋式除尘器在除尘过程的协同关系。

2.1.2 PM 2.5可凝结颗粒物控制技术改进建议

由于 PM 2.5中一次可凝结颗粒主要来源是SO3,对于其治理,可以发展和推广如下两项技术:

(1)湿式静电除尘器(WESP)技术

WESP技术实现了高压静电除尘器湿化运行的突破,对烟气中的细微颗粒物和由SO3形成的硫酸雾均有很好的脱除效果,湿式静电除尘可以发展为以控制细颗粒、SO3为目的的专用污控设备。

武汉龙净环保科技有限公司[13]对现有的除尘技术进行评估后发现,湿式电除尘器是相对实用高效且经济可行的控制 PM 2.5粉尘、SO3酸雾、气溶胶、重金属、有机污染物的技术。烟尘排放浓度可达10 mg/m3甚至5 mg/m3以下。

近年来,国内外学者陆续开展了一些对电厂湿法脱硫(WFGD)系统前后颗粒物组成成分的研究。王珲等[14]进行了湿法脱硫系统对烟气中细颗粒物脱除作用的实验研究,结果表明:WFGD对总飞灰颗粒物平均有74.5%的脱除效率,但对于粒径小于2.5 μm的可吸入颗粒物的脱除效率并不高,并且随着粒径的减小脱除效率明显下降。进一步研究发现,WFGD系统虽然可以有效降低总颗粒物浓度,但在某种程度上反而增加了超细颗粒物的排放量。

因此,针对湿法脱硫工艺,对一次可凝结颗粒物脱除效率低,且可能造成一次可凝结颗粒物排放量增加的问题,目前正在探索的解决方法是采用在吸收塔下游安装湿式电除尘器,减少硫酸气溶胶和微细粉尘的排放。

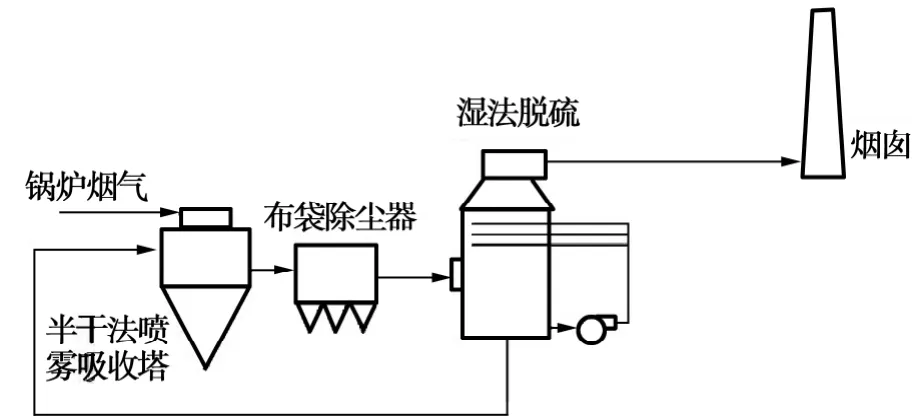

(2)发展联合脱除技术

由于燃煤锅炉现有的半干法脱硫技术对一次可凝结颗粒物的形成物SO3具有较好的脱除效果,可考虑湿法烟气脱硫系统(WFGD)的上游安装半干法烟气脱硫系统,如图2所示。

图2 脱除一次可凝结颗粒物的联合脱硫除尘系统

2.2 针对大气二次颗粒物前驱物

持续改进与发展现有脱硫、脱硝技术及一体化联合脱除技术,或进一步研发新型更高效、节能经济型的技术,以实现 SOx、NOx、NH3的进一步严格控制。

3 结论

(1)工业锅炉除尘及脱硫脱硝设备相对落后,应该成为PM 2.5控制的重要对象。大力发展适合工业锅炉经济承受能力的PM 2.5控制技术。

(2)覆膜滤料的布袋和电袋除尘器对PM 2.5具有良好的脱除效果。湿法脱硫系统由于吸收塔上部除雾器除雾能力及效果的限制,可能会造成PM 2.5的增加。

(3)对于现有除尘技术需进一步改进。针对一次可过滤颗粒物,改进电除尘技术(如极配方式的改进、烟气调质、移动电极、高频电源等),并发展更高性能的电除尘技术(如绕流式、气流改向式、膜式、湿式电除尘器等)。改进袋式除尘技术(如改进滤料等)、电袋复合除尘技术,提高总烟尘脱除效率,以提高PM 2.5的脱除效率。针对一次可凝结颗粒物,大力改进和发展湿式电除尘技术、干式脱硫和现有除尘技术相结合的技术等。

(4)对于未来PM 2.5控制技术,快速发展专门针对PM 2.5脱除的烟尘凝聚技术,实现烟尘凝聚与电除尘相结合的PM 2.5高效脱除技术,同时快速研发PM 2.5燃烧过程中协同控制技术及更高性能的新型PM 2.5烟气脱除技术。

[1]余洁.中国燃煤工业锅炉现状[J].洁净煤技术,2012(3):89 -91,113.

[2]郝吉明,段雷,易红宏,等.燃煤源可吸入颗粒物的物理化学特性[M].北京:科学出版社,2008.

[3]吕建燚,杨官平,李晶欣.燃煤过程可吸入颗粒物生成及控制措施的分析[J].锅炉技术,2010(3):34-38.

[4]徐明厚,于敦喜,刘小伟.燃煤可吸入颗粒物的形成与排放[M].北京:科学出版社,2009.

[5]Quann R J.Ash vaporization under simulated pulverized coal combustion conditions[PhD dissertation].Cambridge:Massachusetts Institute of Technology,1982.

[6]Neville M.Formation of inorganic submicron particles under simulated pulverized coal combustion conditions[PhD dissertation].Cambridge:Massachusetts Institute of Technology,1982.

[7]裴冰.固定源排气中可凝结颗粒物排放与测试探讨[J].中国环境监测,2010(6):9 -12.

[8]张凡.燃煤电厂颗粒物控制的必要性与达标分析[J].环境保护,2012(9):29 -30.

[9]US.EPA.Method 202:Determination of condensable particulate matters from stationary souce[S].

[10]俞群.电除尘器技术发展现状及新技术简介[J].硫磷设计与粉体工程,2006(5):10 -12,26,53.

[11]翟松森,段军,邓成普,等.带有湿式静电除尘器的除尘脱硫装置工业实验[J].河北电力技术,2001(3):8-14.

[12]刘小峰.PM_(2.5)及其工业源头控制技术[J].中国环保产业,2012(8):27-30.

[13]张会君,卢徐胜.控制PM_(2.5)的除尘技术概述[J].中国环保产业,2012(3):29 -33.

[14]王珲,宋蔷,姚强,等.电厂湿法脱硫系统对烟气中细颗粒物脱除作用的实验研究[J].中国电机工程学报,2008(5):1-7.