分散工艺对酸沥滤法制备高硅氧微纤维的影响

李 斌,陈 敏

(1.宿迁学院材料科学与工程系,宿迁223800;2.江苏昊德新材料科技有限公司,宿迁223800)

0 引 言

高硅氧微纤维是一种特种纤维,它具有耐高温、抗腐蚀、绝热、高化学稳定性、绝缘性能好[1]等优点,在较高温度下具有稳定的热性能和介电性能,广泛应用于高温防热领域。与石英纤维相比,其价格仅为石英纤维的十分之一,但却具有与之相近的优良性能[2]。另外,高硅氧微纤维的单纤维直径较小,具有很大的比表面积。原始纤维经处理后留下了大量微孔组织,因此具有非常优异的吸附和分离过滤作用,可以作为耐高温、抗腐蚀滤料应用于化工行业高温气体分离中的过滤基材。另外,作为高SiO2含量的材料,它具有良好的耐烧蚀性能,在军工产品的应用上具有广阔前景。

适用于酸沥滤处理获得微孔结构的玻璃微纤维棉的种类较多,常用的有无碱玻璃棉、中碱玻璃棉、钠硼硅酸盐玻璃棉等。不同成分的玻璃棉经酸沥滤后,玻璃结构中所形成的微孔大小差异较大,而且SiO2含量不同导致其耐温性能有所差异[3]。因为微纤维棉的长径比很大,交织程度大,在酸沥滤过程中,除了酸液的浓度、温度和处理时间等参数外,搅拌分散也是至关重要的影响因素,其对纤维内部的微孔形成以及SiO2含量和分布均匀性都有较大的影响。

为了寻求合适的分散工艺,获得较佳的处理工艺参数,作者以单纤维直径为1μm的无碱玻璃纤维棉为原料,采用酸沥滤工艺和单向搅拌、双向搅拌分散工艺制备了高硅氧微纤维。在以往的研究工作中,制备的高硅氧微纤维的直径均超过了3μm,作者首次尝试以超细纤维棉为原料,研究了分散工艺对高硅氧微纤维中SiO2含量和纤维宏观形貌的影响。

1 试样制备与试验方法

1.1 试样制备

将化学纯的盐酸加水配制成2.5mol·L-1的盐酸溶液,倒入1 000mL广口烧杯中,在恒温水浴槽内加热至85℃;将单纤维直径为1μm、叩解度为38°的无碱玻璃纤维棉按酸、棉质量比为80∶1的比例加入烧杯中,继续加热至95~98℃,保温1.5h;在加料和保温处理过程中采用单向搅拌和双向搅拌分散工艺,搅拌转速分别为50,75,100,150r·min-1。

酸处理结束后,取出玻璃纤维棉,挤压去除大部分的酸液,加入到清水中反复清洗,直至纤维表面和内层的pH大于6,然后于105℃烘干后得到高硅氧微纤维。

1.2 试验方法

采用国家军用标准GJB1679A—2008的附录1《高硅氧的烧失量和二氧化硅含量的测定》测试样中SiO2的含量;采用OMNISCOP 100X型测试仪用氮气吸附法测纤维的比表面积与平均孔径,测试条件:将纤维在室温下抽真空至133×10-6Pa,温度为77.3K,P/P0=0.981(P 为测试终压,P0为标准大气压),吸附压力3.99×10-2Pa。

2 试验结果与讨论

2.1 酸沥滤反应的机理

在无碱玻璃纤维的酸沥滤处理过程中,硅氧四面体网络结构中的网络间离子通过置换反应,被氢离子取代,纤维结构中的非SiO2成分被置换出来[4],如式(1)所示。

在酸沥滤反应过程中,反应总速度取决于式(1),它控制着Si—OH 和(Ca2+)aq的生成速度,随着反应进行,生成的产物是Si(OH)4。Si(OH)4是一种极性分子,能使周围水分子极化并且定向附着在自己周围,形成SiO2-nH2O-硅酸盐凝胶层。这层硅凝胶结构疏松,并使玻璃表面产生了大量的微裂纹[5]。因而,酸沥滤初期的纤维强度很低,而随着酸处理时间的延长,表面反应物溶入溶液,从而形成了新的均匀界面。

酸溶液的渗透与交换作用,最终将玻璃网络骨架中的网络间离子逐步取代,留下大量的孔洞,形成开口和闭口气孔。微纤维的比表面积很大,吸附大量的酸溶液,纤维间相互交织在一起,不容易分散,从而影响置换反应的速率。在酸溶液中对微纤维进行搅拌能提高反应速率,使置换反应沿正方向进行[6]。

2.2 对SiO2含量和纤维宏观形貌的影响

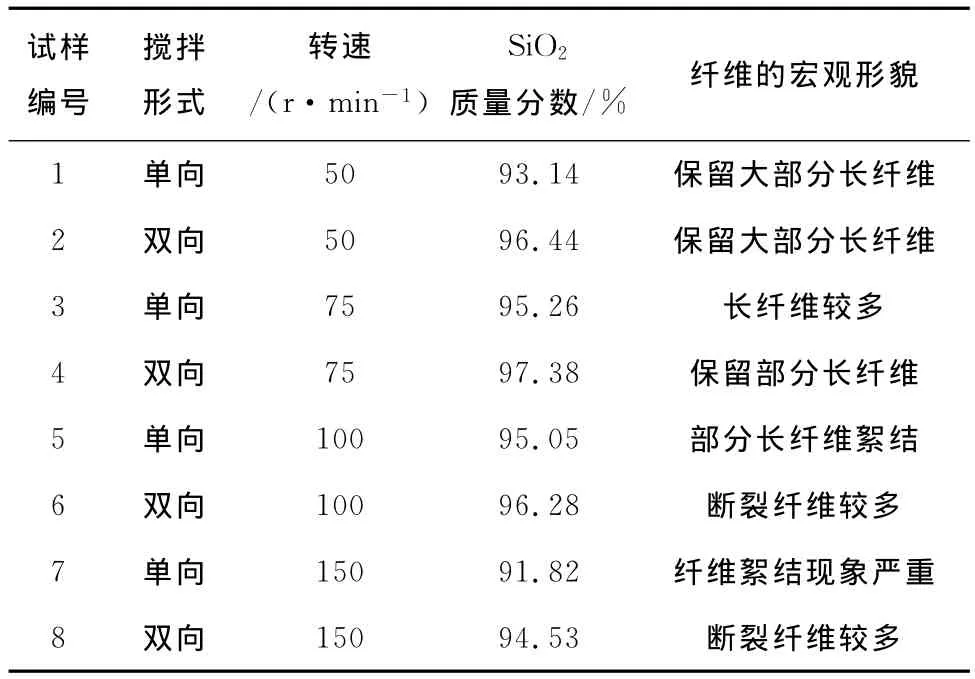

原始玻璃微纤维棉经酸沥滤处理后,纤维的结构受到一定破坏,长度变短,从而降低了纤维自身的强度和制品强度,若要获得较高强度的高硅氧微纤维棉毡制品,则需要保留较长的纤维状态[7]。不同的分散工艺对此影响较大,搅拌方向和速度是处理过程的关键影响因素。试验中采用8种不同的搅拌分散工艺,处理后的SiO2含量以及纤维的宏观形貌如表1所示。

表1 不同分散工艺下纤维中SiO2的含量及纤维的宏观形貌Tab.1 SiO2content in fiber and macrograph of fiber after different dispersion processes

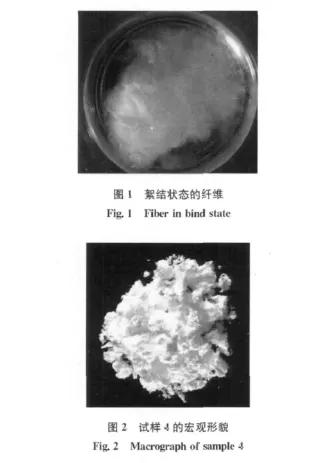

从表1中可以看出,搅拌速度的提高可以加速纤维的分散效果,增大纤维与酸液的接触面积,促进置换反应的加速进行;但速度过高的话,会产生酸棉相对速度过低、甚至相对静止的现象,难以分散,纤维中的SiO2含量就会较低。在相同的搅拌速度下,双向搅拌的分散效果明显优于单向搅拌的,这得益于双向搅拌液流的循环冲击作用。另外,在较高转速(150r·min-1)的单向搅拌时,会产生纤维间的严重絮结,图1为纤维絮结时的状态,交织的纤维难以分散,致使SiO2的质量分数较低,仅为91.82%。当采用双向搅拌工艺,且搅拌速度在75~100r·min-1时,纤维中SiO2的质量分数大于96%;以纤维的宏观形貌来看,以75r·min-1的搅拌速度为佳。

从表1中还可以看出,在较低的搅拌速度下,纤维都可以保留较长的长度,而且同一方向的搅拌会造成微纤维的二次絮结。

由图2可见,试样4保留了部分长纤维,且质地柔软,比表面积为364.59m2·g-1,平均孔径为0.73nm。

3 结 论

(1)适当提高搅拌速度可以加速纤维棉的分散,但过高的搅拌速度不仅会造成SiO2含量的降低,而且会严重降低纤维的长度。

(2)采用双向搅拌,且搅拌速度为75r·min-1时,可以获得SiO2质量分数为97.38%的高硅氧微纤维,其比表面积为364.59m2·g-1,平均孔径为0.73nm。

[1]祖群,李斌.可编织连续高硅氧玻璃纤维的研制研究报告[R].南京:中材科技股份有限公司,2005:14-15.

[2]西北轻工业学院.玻璃工艺学[M].北京:轻工业出版社,1982:54.

[3]丁玉林,邵恒中,刘泽黎,等.高硅氧玻璃纤维的制造及关键技术[J].玻璃纤维,1997(3):2-5.

[4]EL-SHAMY T M,LEWINST J,DOUGLS R W.Glass technology[J].Developments Since,1976(3):157-158.

[5]RANA M A,DOUGLAS R W.Physical chemistry[M].USA Ann Arbor:Noyes Data Corp,1961:179.

[6]祖群,姚正庆,李斌,等.酸沥滤钠硅酸盐玻璃制造高硅氧玻璃纤维性能的研究[J].玻璃纤维,2004(3):1-4.

[7]李斌,祖群.热防护材料用高硅氧棉和线绳的研究验收报告[R].南京:中材科技股份有限公司,2006:65-67.