时效工艺对3003铝合金阴极箔组织、比电容和表面腐蚀形貌的影响

黄元春,朱弘源,肖政兵

(中南大学机电工程学院,轻合金研究院,长沙410083)

0 引 言

阴极箔作为铝电解电容器的引出极,其比电容的提高可以有效提高电容器的比电容。3003铝合金被广泛用作阴极箔材料[1],在阴极箔制备过程中,通过位错缺陷及第二相析出物与基体的电极电位差,可将其腐蚀成具有大量小孔洞的海绵体结构,增大其表面积,提高比电容[1-2]。

Alphen[2]等发现,阴极箔的比电容随其中铜含量的提高以及晶粒尺寸的减小呈上升趋势,织构对阴极箔比电容的影响不大;同时,他们针对析出相提出了弥散分布的原则,并指出细小弥散分布的析出相可以增加腐蚀孔洞的数量,从而提高比电容。Li[3]等的研究显示,室温下锰在3003铝合金基体中的固溶度很低,且常以MnAl6相的形式析出,而铁在铝中的固溶度更低,但在MnAl6中的固溶度较高,在铝合金基体中常以(Mn,Fe)Al6的形式存在,一定程度上减轻了锰偏析造成晶粒大小不均匀的现象。3003铝合金属于不可热处理强化的合金,一般都不进行时效处理,而且,目前鲜见有专门探讨时效工艺对3003合金阴极箔比电容的影响,为使阴极箔获得细小、弥散分布的第二相,作者尝试设计了7种时效工艺,研究了不同时效工艺对3003铝合金阴极箔中析出相的组织、比电容和表面腐蚀形貌的影响规律。

1 试样制备与试验方法

0.09 mm厚3003铝合金阴极箔制备的工艺如下:7.5mm铸轧板→冷轧至5.0mm→均匀化退火(560℃×25h)→冷轧至0.5mm→中间退火(360℃×3h)→冷轧至0.09mm。其化学成分(质量分数/%)为0.20Cu,0.04Mg,1.20Mn,0.50Fe,≤0.2Si,余 Al。

对上述0.09mm厚阴极箔进行表1所示的时效处理,再将其冷轧至0.05mm;然后用0.1mol·L-1NaOH于35℃预处理30s后,再用1.0mol·L HCl和200g·L-1AlCl3的混合溶液于35℃腐蚀30s。

采用双臂电桥电阻测量仪测电阻,为了消除接触电势的影响,采用电流换向法,取一个正向读数和一个反向读数,并取两次测量的平均值;采用附带GENESIS 60S型能谱仪(EDS)的 FEIQuanta-200型扫描电子显微镜(SEM)观察0.09mm厚试样的微观组织,并进行成分分析;采用JEOL-2010型透射电镜(TEM)观察0.05mm厚试样的微观形貌,加速电压为200kV,薄片采用机械抛光之后电解液双喷减薄,电解液为30%HNO3+70%CH3OH,电解液温度约为-30℃;物相分析测试采用Rigaku D/Max 2500型18kW转靶X射线衍射仪(XRD),扫描角度为20°~80°,步长为2°;采用JCC的标准测阴极箔的比电容。

2 试验结果与讨论

2.1 对比电容、电阻率的影响

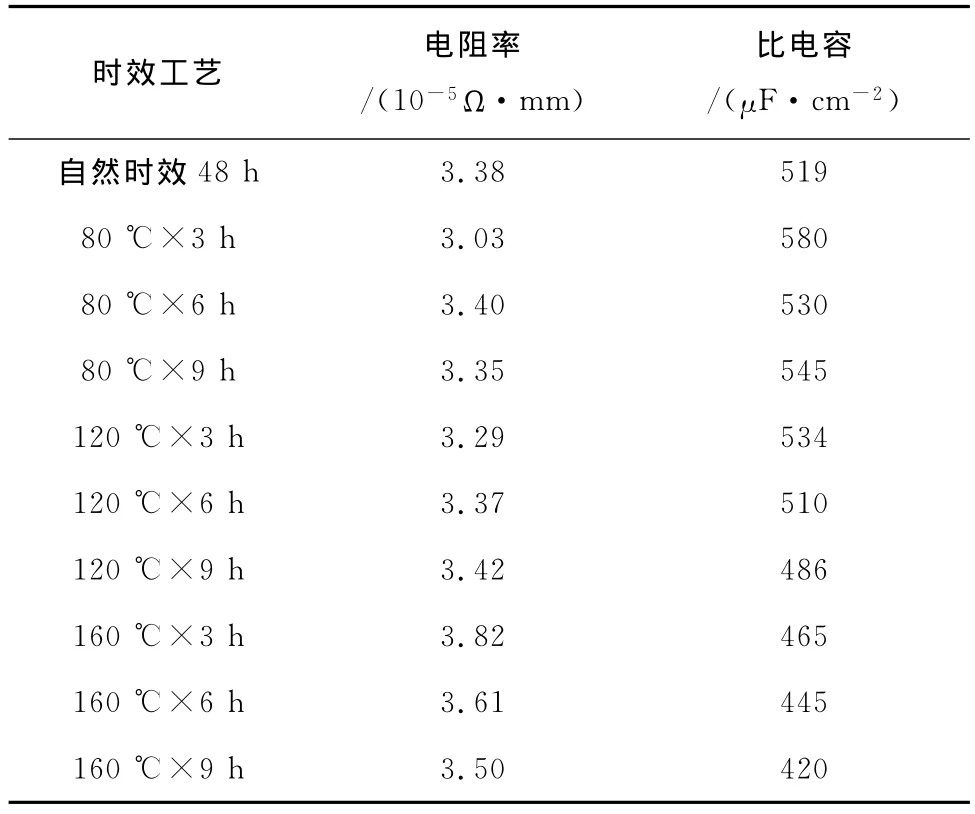

由表1可知,80℃时效工艺下获得的比电容均较大,其中80℃×3h时效后阴极箔的比电容达最大值,为580μF·cm-2。

由表1还可以看出,0.05mm厚阴极箔的电阻率随时效温度的升高呈上升趋势,且相同时效温度下电阻率随时效时间延长而增大(160℃时例外),80℃×3h时效处理后阴极箔的电阻率最低。研究显示[4],退火过程中3003铝合金电阻率的变化取决于合金中第二相粒子的析出以及点阵缺陷的消失这两个方面,由点阵缺陷引起的电阻率的降低远小于第二相粒子从基体中析出引起的电阻率降低,因此,本试验中电阻率的变化主要归因于时效过程中第二相粒子的析出。3003铝合金的电阻率ρ与固溶体中合金元素之间的关系可以表达为[5]

表1 不同时效工艺下0.05mm厚阴极箔的电阻率与比电容Tab.1 Electrical resisitivity and specific capacitance of cathode foil with 0.05mm thickness after different aging treatments

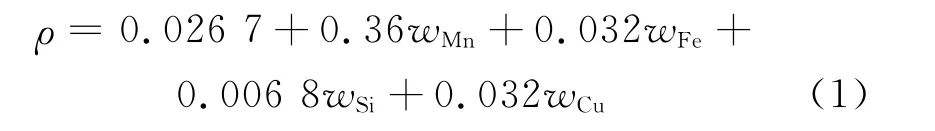

式中:wMn,wFe,wSi,wCu分别为固溶体中锰、铁、硅和铜的质量分数。

从式(1)可以看出,硅和铜对合金电阻率的影响远小于锰的影响,而且硅和铜的含量相对较低,加之它们在铝中的溶解度较大,因此它们对电阻率的作用相对较小,甚至可以忽略不计。有研究表明[6],在3003铝合金的半连续铸锭中,几乎所有的铁都形成了化合物,而大部分锰存在于固溶体中[7]。电阻率的变化可以表征固溶体中锰含量的变化,并且基本可以反映出时效过程中含锰第二相粒子的析出情况。80℃×3h时效处理后阴极箔的电阻率最低,说明固溶体中锰的含量最低,80℃×3h时效处理后含锰的第二相粒子数量最多。

2.2 对微观组织的的影响

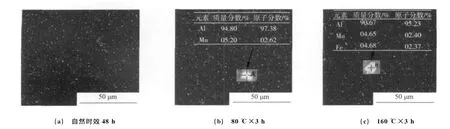

由图1可以看出,自然时效48h和80℃×3h时效后,阴极箔中的第二相粒子以细小球状为主,而且80℃×3h时效后的细小第二相更多、分布更弥散;160℃×3h时效后的阴极箔中第二相分布不均匀,粒子形状以粗大条状和近方形为主;由EDS结果知,球状析出相A中含有铝、锰两种元素,近方形析出相B中含有铝、锰和铁三种元素。

图1 不同时效工艺下0.09mm阴极箔析出相的分布和EDS结果Fig.1 The secondary particles distribution and EDS results of cathode foil with 0.09mm thickness after different aging treatments:(a)natural aging for 48h;(b)80℃×3hand(c)160℃×3h

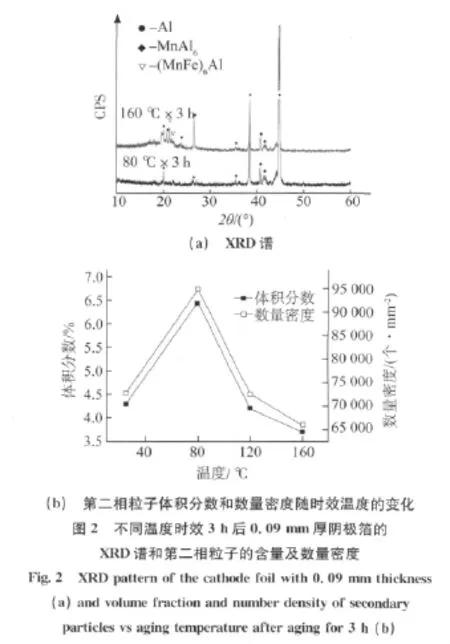

由图2(a)并结合扫描电镜分析可知,80℃×3h时效后的析出相为MnAl6;160℃×3h时效后的析出相为较粗大的(Fe,Mn)Al6相。铁元素能够溶入MnAl6中形成(Fe,Mn)Al6相,时效温度升高后加强了铁元素的扩散能力,促使其溶入MnAl6中形成了分布不均匀的条状和近方形(Fe,Mn)Al6相。由图2(b)可知,随人工时效温度的升高,生成了更多不均匀的(Fe,Mn)Al6相,阴极箔中析出的第二相体积分数和数量密度先增大后减小。第二相的弥散分布能阻碍位错的移动,造成位错在第二相周围缠结,如图3(a)所示,产生较大的交互作用能[8],当第二相粒子细小时,这一作用能可以激活粒子周围位错的运动。

由图3可以看出,与自然时效及160℃×3h时效后的位错分布不均匀相比,80℃×3h时效后的位错分布更均匀、位错密度更大。试验用3003铝合金阴极箔第二相和位错之间的作用机制为奥罗万绕过机制[5]。根据位错理论,迫使位错线弯曲到曲率半径为r时所需的切应力τ为

式中:G为切变弹性模量;b为柏氏矢量。

此时由于r=λ/2,所以位错线弯曲到该状态所需的切应力为

式中:λ为粒子间距的一半。

只有当外力大于Gb/λ这一临界值时,位错才可以绕过粒子,陆续形成位错环。位错环产生的应力场作用就相当于增加了粒子的有效尺寸,减小了粒子间的距离。由此可知,在0.09mm铝箔冷轧至成品铝箔的变形过程所形成的位错绕过第二相质点所需增加的切应力,与第二相质点的体积分数及质点半径有关。80℃×3h时效后成品铝箔中第二相质点的体积分数最大,其λ最小导致所需切应力τ最大,时效后冷轧变形过程第二相的钉扎作用愈明显,使得位错密度增大趋势和均匀分布趋势减缓。因此,细小第二相粒子的析出使位错更均匀地分布;而粗大的第二相粒子导致冷轧过程中位错在粒子周围大量缠结,基体发生严重的晶格畸变,从而增加了铝箔中的不均匀显微缺陷,影响了其比电容的提高。

2.3 对表面腐蚀形貌的影响

由图4可以看出,80℃×3h时效后的阴极箔被腐蚀后没有非常大的孔洞,整个表面呈现均匀腐蚀的特点;而160℃×3h时效后的阴极箔由于有粗大的析出相,表面出现了一些大的腐蚀孔洞,腐蚀形态不佳;自然时效后的阴极箔虽然没有出现很大的腐蚀孔洞,但由于细小的析出相相对较少,表面有些区域没有发生明显的海绵体腐蚀。

细小弥散的析出相与位错密度的增大是提高比电容的重要因素[2]。3003铝合金阴极箔主要的腐蚀形核点来源于析出相,腐蚀的发生是由于基体与析出相之间的化学电位差所致,析出相越多、尺寸越小、分布越弥散,导致合金的腐蚀越易集中在弥散分布的第二相处,从而使铝箔表面积增大,比电容提高[9]。

综合可以看出,80℃×3h的时效工艺能够使阴极箔基体中析出细小、弥散、均布的MnAl6相,有效提高了阴极箔的比电容;经160℃×3h时效后,析出相为(Fe,Mn)Al6,且其分布不均、尺寸更大,在腐蚀过程中可能脱落[10],影响整个腐蚀表面形态的均匀性,不利于阴极箔比电容的提高。

3 结 论

(1)80℃×3h时效处理能使阴极箔中析出大量尺寸细小、均匀、弥散分布的第二相粒子,以MnAl6相为主;时效温度升高,铁元素的扩散加强,160℃时效时箔材中粗大的(Fe,Mn)Al6相增多。

(2)80℃×3h时效处理后的阴极箔冷轧至成品后,其位错分布均匀,腐蚀效果最好,比电容可达580μF·cm-2;160℃时效后的阴极箔冷轧至成品后,位错分布不均,腐蚀表面出现了大的孔洞,不利于比电容的提高。

[1]高亢之.电解电容器用铝箔概述[J].轻合金加工技术,2000,28(11):9-15.

[2]VAN ALPHEN L,NAUWEN P,SLAKHOSRT J.The relationship between the composition,the structure parameters and the etchability of alloyed Al-cathode foil for electrolytic capacitors[J].Z Metallkde,1979,70(3):158-167.

[3]LI Y J,ARNBERG L.Evolution of eutectic intermetallic particles in DC-cast AA3003alloy during heating and homogenization[J].Materials Science and Engineering A,2003,347(1/2):130-135.

[4]LI Y J,MUGGERUD A M F,OLSEN A,et al.Precipitation of partially coherentα-Al(Mn,Fe)Si dispersoids and their strengthening effect in AA 3003alloy[J].Acta Materialia,2012,60(3):1004-1014.

[5]CHEN S P,KUIJPERS N C W,ZWAAG S V D.Effect of microsegregation and dislocations on the nucleation kinetics of precipitation in aluminium alloy AA3003[J].Materials Science and Engineering A,2003,341(1/2):296-306.

[6]LI Y J,ARNBERG L.Solidification structure of DC-sact AA3003alloy and its influence on homogenization[J].Aluminium,2002,78(10):834-839.

[7]LI Y J,ARNBERG L.Precipitation of dispersoids in DC-cast 3003Alloy[J].Materials Science Forum,2002,396/402:875-880.

[8]HUMPHREYS F J,HATHERLY M.Recrystallization and related annealing phenomena[M].London:Elsevier Press,2004:49-51.

[9]王祝堂,田荣璋,顾景成.铝加工手册[M].长沙:中南大学出版社,2000:267.

[10]靳丽,张新明,唐建国,等.高温退火对阴极铝箔腐蚀性能的影响[J].中国有色金属学报,2003,13(2):5-10.