304L无缝钢管二辊斜轧穿孔裂纹的形成原因

王宝顺,邵 羽,李 三,赵芳馨,沈红英,朱新强

(浙江久立特材科技股份有限公司,湖州313000)

0 引 言

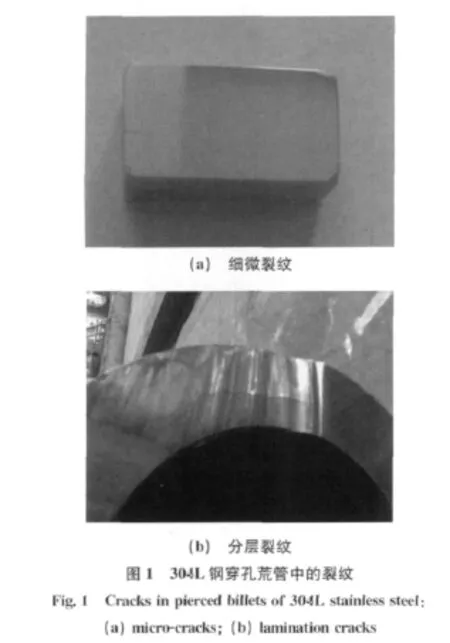

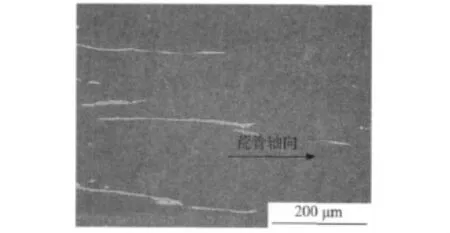

国内从20世纪60年代起就一直采用二辊斜轧穿孔工艺生产18-8型不锈钢无缝管[1],该工艺不仅可以用于不锈钢管的生产,同样也适合高合金(如高温合金、耐蚀合金)钢管的生产[2-3]。但是,在二辊斜轧穿孔工艺中,钢坯质量、坯料加热制度、工具设计、设备调整和操作等因素控制不佳时则容易产生废品,如壁厚、内裂、内擦伤、外裂和外表划伤等[4-7]。浙江久立特材科技股份有限公司采用二辊斜轧穿孔工艺生产的φ202mm×23mm 304L(00Cr19Ni10)无缝钢管为冷轧机组提供管坯,但是在一个批次的产品中,几乎每根荒管内部沿轴向均零星出现了裂纹。裂纹特征就是荒管内表面和外表面基本上完整,但是管坯横截面上沿圆周方向零星分布细微裂纹,裂纹沿管坯轴向的长度大约数毫米,如图1(a)所示。裂纹严重时,在整个圆周上发生金属分层现象,如图1(b)所示。为找到产生裂纹的原因,作者针对该批次内部出现裂纹的304L穿孔荒管,采用光学显微镜、热力学计算软件、定量金相、扫描电镜等多种方法对荒管内部产生裂纹的原因进行了分析,为其后续生产提供指导和借鉴。

1 理化检验及热力学计算结果

二辊斜轧热穿孔工艺所用钢坯由国内某特殊钢厂提供,在出现裂纹的304L穿孔荒管管坯上锯下一段长度约为40mm且包含裂纹的圆环,然后沿荒管轴向切下一块宽度约为20mm的试样,进行化学成分分析;利用Thermo-Calc热力学计算软件,以304L钢坯的化学成分为基准,进行相平衡计算,确定钢坯在不同温度下的相组成;采用定量金相法计算304L钢坯及穿孔荒管中δ铁素体(δ相)的含量(面积分数),δ相的腐蚀方法是将显示奥氏体中δ相的溶液(4g NaOH 、4g KMnO4和100mL H2O的混合溶液)煮沸,腐蚀时间约为10min;采用便携式铁素体测定仪对铁素体含量进行测定,以便和定量金相计算结果进行对比;采用Hitachi-3400N型扫描电子显微镜(SEM)观察304L钢坯及穿孔荒管的显微组织,用其附带的能谱仪分析物相组成。

1.1 化学成分

从表1中可以看出,钢坯和荒管的化学成分基本上一致。

表1 钢坯及荒管的化学成分(质量分数)Tab.1 Chemical compositions of billet and pierced billet(mass)%

1.2 显微组织

通常来说,二辊斜轧穿孔中荒管质量缺陷的产生既有内在原因(钢坯的化学成分、夹杂物的种类及分布形态等),也有外部因素(坯料加热温度及制度、工模具等)。该304L无缝钢管穿孔工艺中钢坯的穿孔温度为1 100~1 140℃,穿孔结束后立即水冷。在同样的穿孔工艺下,对不同炉号、不同批次的钢坯进行穿孔,均未发现穿孔裂纹,而只有一个炉号的钢坯,共计30余支料几乎每根荒管内部都出现了零星裂纹。由此推测,裂纹的起因很可能主要是由钢坯质量所引起的。因此,对钢坯及荒管的显微组织进行分析。

从图2中可以看出,在管坯轴向,沿晶界分布着大量细长条状的黑色物质。通过定量金相计算知该细长条状黑色物质面积分数为2%~3%。

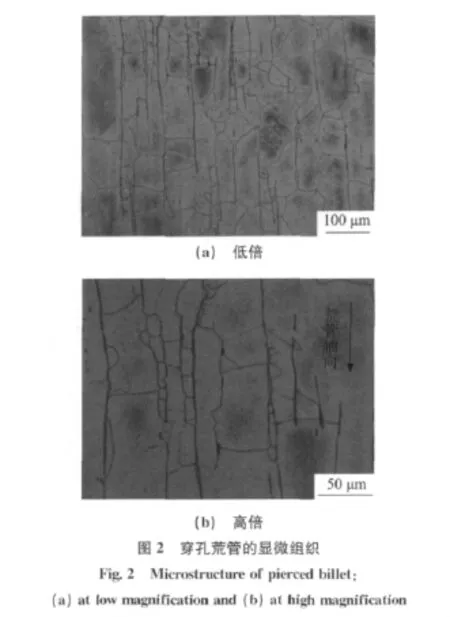

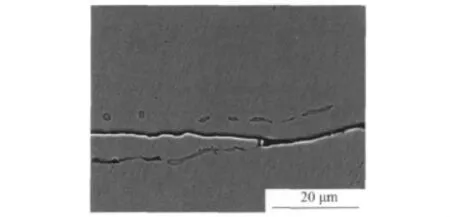

从图3中可以发现,沿轴向存在大量细微裂纹,局部裂纹宽度达0.1mm;同时沿晶界分布着大量的细长条状物质,且大多数细微裂纹与细长条物质伴生。此外,根据能谱仪对细长条物质的分析,知其为贫镍富铬的相(26.2%铬,3.6%镍)。可见,穿孔荒管内部裂纹的出现与此细长条状物质密切相关,如何确定并消除该物质对于提高穿孔荒管的质量具有十分重要的意义。

1.3 热力学相计算

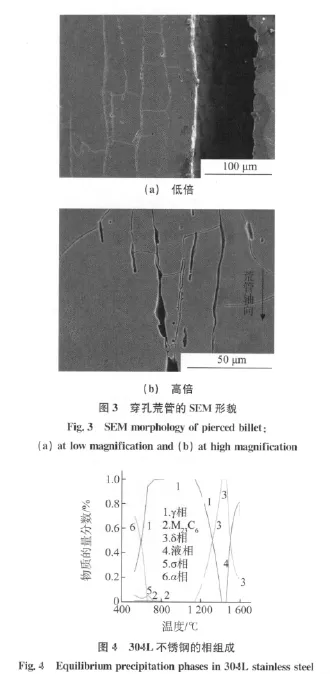

从图4中可以看出,钢液冷却时首先从液相中析出体心立方(BCC)结构的δ相,在1 450℃左右发生包晶反应,液相全部转变为δ相;当温度继续下降时,δ相中析出面心立方(FCC)结构的奥氏体相(γ相),在1 170℃左右δ相全部转变为γ相;当温度继续下降到840~720℃时,从γ相中先后析出M23C6和σ相,温度降到约680℃以下时,从γ相中析出BCC结构的α铁素体相。根据304L的穿孔工艺可以判断,M23C6、σ相和α相是不可能大量出现的。因此,细长条状物质可能就是δ相。

2 分析与讨论

通常来说,δ相的出现有两种原因:一是铸锭凝固时直接从液相中析出,在随后的铸锭开坯及热加工过程中一直遗留在合金内部;二是由于钢坯加热温度偏高且时间较长,导致从γ相中析出δ相。304L无缝钢管穿孔工艺中,穿孔温度为1 100~1 140℃,穿孔时间非常短,且穿孔结束后立即水冷。可见,穿孔工艺是不太可能导致δ相的产生。此外,在同样的工艺下,其它炉号和批次的304L穿孔荒管内部均未发现裂纹。由此推断,荒管内部的δ相应该是从钢坯中遗传下来的。

从图5中可以看出,沿着钢坯轴向存在大量的细长条状δ相。定量金相测定其体积分数为3%~4%。此外,通过便携式铁素体仪进行测定,结果也表明铁素体含量(体积分数)约为3%左右。

图5 304L钢坯中的δ相Fig.5 δphase in 304Lsteel billet

根据上述分析,可以推断上述细长条状物质就是δ相。结合穿孔工艺,认为δ相的出现和钢坯的冶炼密切相关。从表1可见,304L(00Cr19Ni10)钢坯中钼的质量分数约为0.11%,标准中是没有此元素的;而镍的质量分数只有8.14%,处于标准值的下限。钼元素是铁素体的形成元素,通常来说为了获得稳定的奥氏体组织,在含钼的钢中必须适当提高镍的含量,以平衡钼的作用。因此,在此低镍含钼的304L钢坯中,如果铬、钼元素存在偏析则更容易形成δ相。此外,铸锭凝固过程中,如果冷却控制得不好,导致δ相来不及充分回溶到基体中,在后期加工中产生组织遗传现象,从而影响到钢坯的热加工性能[8-9]。

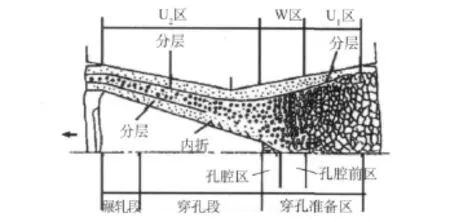

二辊斜轧穿孔是一种复杂的、不均匀的金属变形过程[10-13],在穿孔变形区各阶段横截面的变形强度沿直径分布的规律可以用[(U1+W)+2U2]表示,如图6所示。

图6 二辊斜轧穿孔管坯的变形分布[11]Fig.6 Deformation distribution of pierced billet during double-cross piercing process

在穿孔准备区,和轧辊接触的管坯外表层变形剧烈,晶粒细化,靠近管坯中心的变形量小,晶粒粗大,变形强度沿直径方向呈U形分布,即U1区。随着直径压下量的增加,该区域延续这样一个过程。当压下量进一步增加时,和轧辊接触的管坯外表层变形量大,同时中心区域变形量也很大,而在两者之间的过渡区域变形量小,管坯内外表面晶粒得到细化,而过渡区晶粒粗大,变形强度沿直径方向呈 W形分布,即W区。这种形态一直延续到穿孔顶头鼻部,但是晶粒继续细化,同一横截面上晶粒尺寸差别逐渐缩小。在穿孔段和碾轧段,与轧辊接触的外表面变形量大,出现晶粒细化层。同时与顶头接触的荒管内表面的变形量也较大,出现晶粒细化层。但是,在荒管壁厚中间区变形较缓和,晶粒稍大。这样,在顶头一侧,变形强度沿半径方向呈U形分布,在直径方向这样的变形区有两个,即2U2区[10-11]。

在这样一种不均匀变形状态下,外表层金属变形剧烈,金属必然要产生纵向、横向和切向流动,同时发生扭转,金属趋向于周长增大和胀曲,从而在外表层变形区和壁厚中间过渡变形区产生附加拉应力和剪切应力[13]。当这种附加拉应力超过金属的强度和塑性变形能力时,金属就会产生开裂,这就是荒管外表层开裂的原因。外裂通常发生在U1区和U2区。在W区,金属晶粒得到细化,当金属流经顶头表面时,受到顶头碾轧作用,管坯内表面金属发生剧烈变形,晶粒继续细化。同时,金属产生切向、纵向流动和扭转。于是,在内表层和中间过渡区产生纵向、切向和横向拉应力,金属在碾轧过程中,当这种拉应力超过金属的断裂强度时,便会在内表层和中间层之间产生内裂纹,内裂纹通常在U2区产生[12]。

δ相是体心立方结构,而γ相是面心立方结构,两者的变形能力不一致,特别是两者相界面的热塑性低于γ相基体的,当这两相共存变形时,容易产生裂纹[9]。Venugopal等采用恒温热压缩试验研究304L钢的热加工性能时发现,高温高速变形时容易产生δ相并导致合金高温塑性降低,当变形温度在1 200℃,应变速率在100s-1时,生成了约0.7%(体积分数)的δ相,导致加工失稳现象[14]产生;在厚壁管的斜轧穿孔过程中,由于变形过程不容易达到管壁的中心层,沿变形区产生双鼓变形的应力状态,所以此时中心层部位的拉应力和剪切应力急剧增大。在这种较高的拉应力状态下,在中心层δ相和γ相界面上更容易产生裂纹现象,如图7所示,甚至在整个圆周上产生金属分层现象。

图7 304L钢穿孔荒管裂纹SEM形貌Fig.7 SEM morphology of cracks in the pierced billet of 304Lsteel

综上可见,304L不锈钢二辊斜轧穿孔工艺中的不均匀变形状态、δ相的存在是产生裂纹的主要原因,而不均匀变形产生超过金属断裂强度的拉应力和切应力则是促进了裂纹产生。因此,在奥氏体不锈钢厚壁管的二辊斜轧穿孔中,首先需要控制原料的质量,尽量避免δ相的产生;同时,需要合理选择穿孔工艺参数,如坯料加热温度、碾轧角、喂入角和轧辊转速,尽量降低穿孔变形区的不均匀变形及其产生的附加拉应力。

3 结 论

(1)304L不锈钢坯由于化学成分控制不佳,在钢坯中产生了约3%(体积分数)的δ铁素体相,穿孔时不均匀变形是开裂纹的主要原因。

(2)304L不锈钢二辊斜轧热穿孔过程中,变形强度沿横截面方向分布不均匀,δ相与γ相变形能力不一致,在两相的界面产生高于金属断裂强度的拉应力和切应力,从而促进微裂纹形成并扩展。

[1]邹子和.我国不锈钢管生产技术的进展及其与国外的差距[J].钢管,2000,29(6):7-14.

[2]田党.高温合金无缝管材的研制与生产[J].钢管,2002,31(3):1-6.

[3]陈洪琪,李群.大直径不锈钢管坯的穿孔试验[J].钢管,2000,29(4):9-10.

[4]詹才俊,杜志扬.厚壁毛管穿孔产生内裂和夹层的原因分析[J].钢管,1995,24(2):28-31.

[5]张存信,冯晓庭,项炳和,等.不锈钢无缝管加工过程中断裂原因简析[J].钢管,2008,37(3):38-42.

[6]王偕蓉.00Cr17Ni14Mo2超低碳不锈钢热穿孔管裂纹缺陷分析[J].四川冶金,1989,39(3):83-88.

[7]柳谋渊,陆昕.00Cr17Ni12Mo2不锈钢管热轧层裂的研究[J].热加工工艺,2010,39(17):178-180.

[8]李丹,李冬升,戴起勋.超超临界火电用Super304H不锈钢管的组织分析[J].金属热处理,2010,35(5):93-95.

[9]郭元蓉,陈雨,詹勇,等.P91热轧无缝钢管中铁素体的研究[J].钢管,2011,40(5):17-20.

[10]卢玉逑,王先进.二辊斜轧穿孔时圆坯断面的变形分布和发展[J].金属学报,1980,16(4):470-479.

[11]田党.关于难变形钢和合金管坯的二辊斜轧穿孔问题[J].钢铁,1998,33(1):33-36.

[12]田党,张根良,玉钦.二辊斜轧穿孔时高合金钢圆坯的变形分布及分层形成机制[J].钢铁,1995,30(1):40-46.

[13]李胜祗,陈大宏,孙中建,等.二辊斜轧穿孔时圆管坯的变形与应力分布及其发展[J].钢铁研究学报,2000,12(5):26-30.

[14]VENUGOPAL S,MANNAN S L,PRASAD Y V R K.Optimization of hot workability in stainless steel type 304Lusing processing maps[J].Metallurgical Transactions A,1992,23(11):3093-3103.