泡沫Al-0.16Sc合金等温时效后的压缩及能量吸收性能

黄 粒,杨东辉,王 辉,吕昭平,叶 丰

(1.北京科技大学 新金属材料国家重点实验室,北京100083;2.河海大学 力学与材料学院,南京210098;3.常州市河海科技研究院有限公司,常州213164)

0 引 言

泡沫金属是以金属骨架和气体复合而成的轻质材料,具有比强度高、比刚度高、吸能减振性能优异、吸热隔热和电磁屏蔽等优异特点,广泛应用于航空航天、交通运输、生物医学工程、环保和催化等领域[1-2]。但泡沫铝的强度相对较低(当孔隙率大于70%时,其压缩屈服强度通常低于10MPa[3]),很大程度上限制了材料的进一步应用,因此提高泡沫铝的压缩性能就显得十分必要。

以泡沫铝为芯材与金属板复合制备夹层复合材料是提高泡沫铝屈服强度最有效的方法之一。虽然该复合材料力学性能较高,但金属板相对较大的质量也会明显增加整个材料的质量,不能有效体现泡沫铝的轻质特性。对于泡沫金属来说,在孔结构相似的情况下,泡沫金属的力学性能在很大程度上取决于发泡所用的基体材料,因此为保证泡沫铝的轻量化特性,采用合金化来增强泡沫金属不失为一种行之有效的方法。就目前来说,钪是铝合金中最有效的变质剂,且经适当热处理后的铝钪合金基体中会析出大量的纳米级Al3Sc相,该相能充分抑制动态再结晶,并能显著提高基体的力学性能及耐腐蚀性能,因此研究钪对泡沫铝性能的影响十分有意义[4-7]。研究 表 明[8],由 于 凝 固 过 程 中 初 生 Al3Sc相的析出,0.41%(质量分数)钪的添加可以显著细化泡沫铝的铸态组织,经固溶时效处理后,泡沫铝合金的力学性能得到了显著提升,其屈服强度与高强泡沫AlCu5Mn合金接近[9]。Banhart和Campana等[10-12]对闭孔泡沫铝合金的热处理进行了研究,但目前相关研究还较少。文献[10]指出,虽然选择合适的泡沫化基体材料(AA 6061和2014铝合金)及后续热处理可以提高泡沫铝合金的压缩性能,但固溶淬火会造成泡沫金属孔壁破裂,对其力学性能不利。现有研究仅获得并证实钪元素对泡沫铝强化的可行性,尚未对其最佳时效制度进行研究。虽然固溶处理能使初生Al3Sc相回溶至基体,保证了其时效强化效果,但造成了试样孔结构破坏。若不对铸态试样中初生Al3Sc相进行回溶处理,又会导致其时效强化效果变差。因此,为避免对试样进行固溶处理的需要(即避免初生Al3Sc相的析出),制备了低钪含量的泡沫 Al-0.16Sc合金,并对该合金在300℃时效不同时间后的压缩性能及能量吸收性能(泡沫金属工程应用中的重要参数)进行了研究。

1 试样制备与试验方法

以工业纯铝和 Al-2Sc(质量分数/%,下同)中间合金为原料,采用熔体发泡法成功制备了泡沫Al-0.16Sc合金[13-14]。通过控制增黏剂钙和发泡剂TiH2的用量、搅拌发泡以及保温发泡时间得到孔隙率为(78±0.5)%的铸态泡沫铝合金。其中,钙和TiH2的添加量为合金总质量的1.5%,搅拌和保温发泡温度为680℃,搅拌发泡和保温发泡时间分别为120s和180s。为了评价泡沫Al-0.16Sc合金的力学性能,选其它几种铝基泡沫作为参比对象,包括泡沫铝、T6态(620℃ ×24h+330℃ ×5h)泡沫Al-0.24Sc合金和高强泡沫 AlCu5Mn铸态合金[8-9]。

采用电火花线切割机将大块泡沫Al-0.16Sc合金切割为φ30mm×40mm的圆柱形压缩试样,压缩试样应足够大(尺寸至少为孔隙尺寸的7倍)以避免孔洞效应对力学性能的影响[3]。采用CMT4305型万能试验机进行室温准静态压缩试验,压缩应变速率为10-3s-1。

压缩前对试样进行清洗、烘干、称出质量,通过式(1)计算得试样孔隙率Pr:

式中:V为泡沫合金试样的体积;M 为泡沫试样的质量;ρs为基体合金的密度,近似为纯铝的密度,2.7g·cm-3。

采用MFC 7450型扫描仪和SN 7045型三维体视显微镜获得泡沫合金试样的截面形貌和对应的体视显微组织,对截面形貌进行图像软件分析,得出试样孔径分布个数及对应孔隙直径D(简称孔径)大小,计算出其平均孔径作为泡沫试样的孔径。

采用ZEISS SUPRA 55型扫描电镜(SEM)观察铸态试样胞壁的微观组织。用JVC JY-HM85型高清摄像机连续拍摄获得试样的压缩过程图像。

泡沫Al-0.16Sc合金的等温时效处理在空气电阻炉中进行,时效温度为300℃,保温时间为5,10,24,120,240,720,1 440h,对不同保温时间的试样取出后进行分析。采用JEOL JEM 2100型透射电镜(TEM)通过套取{011}超点阵获得时效处理不同时间后的试样胞壁暗场像,结合Image pro软件分析析出相平均粒径。

2 试验结果与讨论

2.1 宏观形貌

由图1可以看出,熔体发泡法制备的闭孔泡沫Al-0.16Sc合金孔结构均匀,孔隙率为78%,孔径为1.5mm,且孔形貌多为类球形。

2.2 时效前后的压缩强度

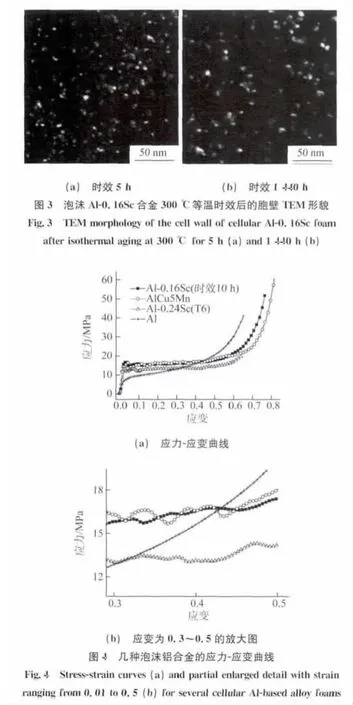

由图2(a)~(b)可以看出,时效前后的泡沫Al-0.16Sc合金的压缩过程均存在三个阶段:第一,线性阶段,此阶段泡沫合金的应力随应变呈线性增长;第二,屈服平台阶段,此阶段应力随应变增加基本保持不变,孔壁发生弯曲断裂;第三,致密化阶段,此阶段随应变增加,孔壁坍塌并开始互相接触,应力随应变快速增大。但与铸态试样不同的是,时效处理后金属胞壁的塑性下降。在压缩过程中,孔壁破坏最先发生在最薄弱的孔层上,胞壁在变形过程中发生脆性断裂,随应变增加胞壁突然坍塌,应力突然释放,即形成上下波动[15]导致时效处理后压缩试样的屈服平台呈现明显上下波动,而铸态试样塑性较好,胞壁发生塑性变形的应变阶段较长,从塑性变形到完全断裂的过程中变形较均匀,因此其屈服平台曲线呈现出比较平滑的趋势。此外,铸态泡沫试样的第一和第二阶段间没有明显过渡,其屈服强度取作两个阶段曲线切线的交点。时效处理后的泡沫试样,线弹性阶段后的应力出现了不同程度的下降,定义该下降点的强度为其屈服强度。

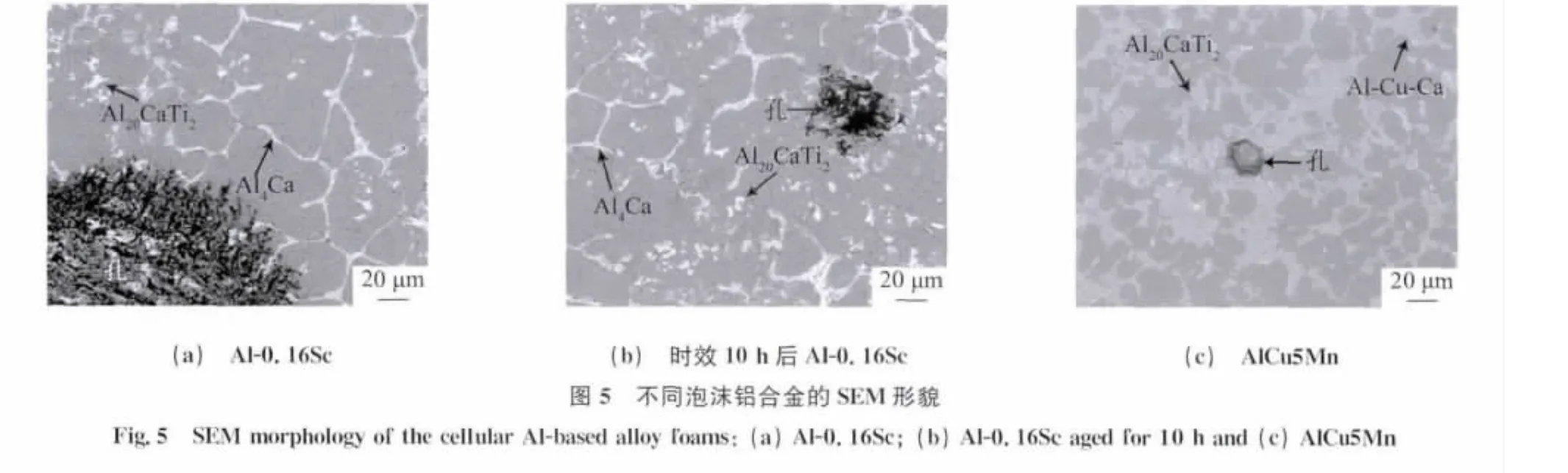

由图2(c)可以看出,时效处理能显著提高泡沫Al-0.16Sc合金的屈服强度。时效5h后,其屈服强度达到最高强度16.5MPa,明显高于铸态试样的9.4MPa,因为时效引起基体中大量纳米球状析出相Al3Sc或Al3ScTi的析出(平均粒径约为2.2nm,见图3),这些析出相能钉扎晶界和位错,阻碍它们移动,大大增强了基体[8]。并且,在随后的长期保温过程中(至720h),其屈服强度能基本维持在最高值,该现象与Al-0.18Sc合金在300℃×720h时效过程中的强度变化趋势[16]一致。当泡沫Al-0.16Sc合金时效至1 440h后,合金屈服强度明显下降,为13.6MPa。据文献[16]可知,铝钪合金在300℃保温1d后,合金电导率基本保持不变,即基体中析出相的体积分数保持不变。基于位错剪切或位错绕过强化机制[17],在析出相体积分数恒定时,析出相粒子粗化长大是合金强度降低的主要原因。因此,时效1 440h后 泡 沫 Al-0.16Sc合 金 强 度 下 降归因于二次析出相粒子尺寸的变大(平均粒径约为3.5nm,见图3)。

从图4可以看出,时效10h后的泡沫Al-0.16Sc合金的屈服强度与泡沫AlCu5Mn合金相当,并显著高于T6态泡沫Al-0.24Sc合金和泡沫铝的。含钪量较低的泡沫Al-0.16Sc合金强度反常地高于泡沫Al-0.24Sc合金的原因可以归于它们热处理制度的差异。据文献[10]可知,高温(高于530℃)固溶淬火会造成试样局部孔结构破坏,对其压缩性能不利。并且,文献[8]只证明了T6热处理可以改善泡沫Al-0.24Sc合金的强度,但330℃保温5h的时效处理未必是获得其最佳强度的时效制度。因此,泡沫Al-0.24Sc合金的强度低于最佳时效制度下泡沫Al-0.16Sc合金的强度。当钪含量低于0.24%时,泡沫铝钪合金在凝固过程中不会生成初生 Al3Sc[8],因此对泡沫 Al-0.16Sc合金直接进行时效处理更有利于获得较高的力学性能。

从图4(b)中可以看出,泡沫 Al-0.16Sc合金的屈服平台要比泡沫AlCu5Mn合金平缓的多。从因图5可以看出,时效处理对初生共晶相Al4Ca和块状Al20CaTi2相的尺寸和形貌基本没有影响;泡沫AlCu5Mn合金中大量存在着共晶Al-Ca-Cu相(网状)和伴随生成的Al20CaTi2相(不规则块状),这些脆性相的体积分数明显减少。并且,泡沫AlCu5Mn中的共晶网状Al-Ca-Cu相类似于过共析钢中的网状渗碳体[18],对合金塑性有不利影响。此外,相对于铸态试样来说,泡沫Al-0.16Sc合金经时效析出的二次Al3Sc或Al3ScTi相与基体共格[8],其产生的内应力场可以改变裂纹尖端的应力分布状态,这种内应力场的作用方向与外力作用方向相反,此共格相对材料塑性影响不如粗大的共晶Al-Ca-Cu相。因此,泡沫Al-0.16Sc合金的胞壁均呈现相对较好的塑性,其屈服平台阶段相对平缓。

2.3 能量吸收性能

能量吸收能力C是泡沫金属在工程应用中重要的参考指标之一,通常以应力-应变曲线与应变轴围成的面积来表征[19],可表示为

同时,能量吸收效率(η)可由式(3)表示[18]:

式中:σmax为试样在应变ε内的最大应力。

根据式(2)和式(3),将图4中所示4种泡沫铝合金的能量吸收能力和效率列于图6。由图6可以看出,时效态的泡沫 Al-0.16Sc合金和铸态 Al-Cu5Mn合金的能量吸收能力十分接近,且它们都明显高于T6态泡沫Al-0.24Sc合金和泡沫铝的;泡沫铝合金的能量吸能效率均明显高于泡沫铝的,且高效吸收阶段更持久。

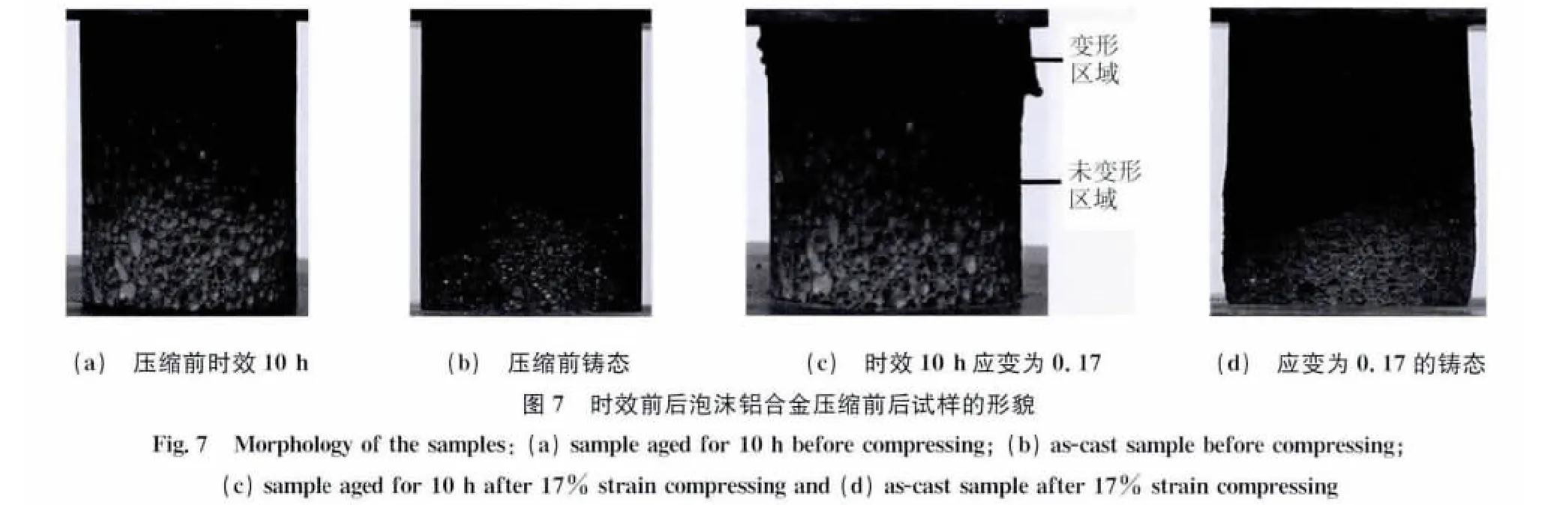

由图7可以看出,当应变为0.17时,时效后试样只在上部17%的部分发生了变形,而其它部分未发生明显的变形,而此时铸态试样大部分已发生明显变形。随着应变的增大,时效后的试样依然发生逐层变形,而铸态试样孔洞会变得越来越扁平,因此泡沫铝合金的屈服平台呈现出比较平缓的变化。这样导致泡沫试样的实际吸能能力与理论吸能能力相近,呈现出较长的高效吸能阶段。当应变为0.3~0.5时,与泡沫AlCu5Mn合金相比,时效处理后的泡沫 Al-0.16Sc合金和 T6态的泡沫 Al-0.24Sc合金在屈服阶段上下波动的应力变化较小,其能量吸收过程更平稳。因此,综合考虑它们的能量吸收能力和效率,时效处理后的Al-0.16Sc合金更具优势。

3 结 论

(1)对铸态泡沫Al-0.16Sc合金进行时效处理可明显提高其屈服强度,试样经300℃时效5h后就达到其最大屈服强度16.5MPa,在该温度下时效至720h其屈服强度基本不变,并且最大屈服强度与泡沫AlCu5Mn合金的相当。

(2)相对于高强泡沫AlCu5Mn合金来说,经最佳时效处理(5~720h)的泡沫 Al-0.16Sc合金具有更加优异的能量吸收性能,因此更具发展潜力。

[1]BANHART J.Manufacture,characterisation and application of cellular metals and metal foams[J].Progress in Materials Science,2001,46(6):559-632.

[2]薛涛.多孔金属材料泡沫铝的发展[J].机械工程材料,1992,16(1):4-6.

[3]ASHBY M F,EVANS A G.Metal foams:a design guide[M].Boston:B-H press,2000:42-49.

[4]张志野,潘清林,周坚,等.含钪铝锌镁锆合金的热变形加工图及其应用[J].机械工程材料,2012,36(5):14-18.

[5]段佳琦,尹志民,赵凯,等.均匀化处理对铝锌镁钪合金组织和性能的影响[J].机械工程材料,2012,36(6):34-37.

[6]ROYSET J,RYUM N.Scandium in aluminum alloys[J].International Materials Reviews,2005,50(1):19-44.

[7]尹志民,潘清林,姜锋,等.钪和含钪合金[M].长沙:中南大学出版社,2007:265-342.

[8]HUANG L,WANG H,YANG D H,et al.Effects of scandium additions on mechanical properties of cellular Al-based foams[J].Intermetallics,2012,28:71-76.

[9]YANG D H,YANG S R,MA A B,et al.Compression properties of cellular AlCu5Mn alloy foams with wide range of porosity[J].Journal of Materials Science,2009,44:5552-5556.

[10]LEHMHU D,BANHART J.Properties of heat-treated aluminium foams[J].Materials Science and Engineering A,2003,349(1-2):98-110.

[11]CAMPANA F,PILONE D.Effect of heat treatments on the mechanical behaviour of aluminium alloy foams[J].Scripta Materialia,2009,60(8):679-682.

[12]BANHART J,BAUMEISTER J.Deformation characteristics of metal foams[J].Journal of Materials Science,1998,33:1431-1440.

[13]YANG D H,HUR B Y,HE D P,et al.Effect of decomposition properties of titanium hydride on the foaming process and pore structures of Al alloy melt foam[J].Materials Science and Engineering A,2007,445/446:415-426.

[14]张天诚,卢天健,何思渊,等.闭孔泡沫铝的孔结构控制[J].西安交通大学学报,2007,41(3):255-270.

[15]YU H J,GUO Z Q,LI B,et al.Research into the effect of cell diameter of aluminum foam on its compressive and energy absorption properties[J].Materials Science and Engineering A,2007,454/455:542-546.

[16]KARNESKY R A,MENG L,DUNAND D C.Strengthening mechanisms in aluminum containing coherent Al3Sc precipitates and incoherent Al2O3dispersoids[J].Acta Materialia,2007,55(4):1299-1308.

[17]BOOTH-MORRISON C,DUNAND D C,SEIDMAN D N.Coarsening resistance at 400℃ of precipitation-strengthened Al-Zr-Sc-Er alloys[J].Acta Materialia,2011,59(18):7029-7042.

[18]宋维锡.金属学[M].2版.北京:冶金工业出版社,2007:293-294.

[19]GIBSON L J,ASHBY M F.Cellular Solids:Structure and Properties[M].2nd ed.Oxford:Press Syndicate of the University of Cambridge,1997:314-316.