应急柴油发电机缸套与活塞断裂失效分析

马小明,赵 敏

(华南理工大学机械与汽车工程学院,广州510640)

0 引 言

某单位的一台应急柴油发电机在累计运行了约700h后发生机体开裂,经现场勘察,发现2只活塞发生断裂且柴油机的部分机壳被击穿,活塞连杆断裂。其中活塞裙和活塞头损坏情况最严重,活塞和缸套解体成大小不一的碎片,活塞的材料为EN AC-AL Si17Cu4Mg,缸套的材料为铬钼铜铸铁。为分析活塞与缸套失效的原因,作者对现场提取的活塞和缸套碎片进行了理化检验与分析。

1 理化检验及结果

1.1 断口宏观形貌

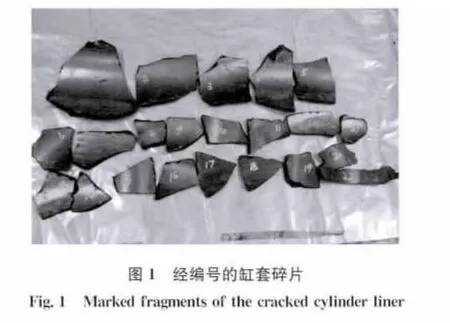

将从现场提取的活塞与缸套碎片依据材料、壁厚、形状的差异进行宏观分类,按碎片部位和断口外观形貌进行还原性组对,并对缸套碎片逐一进行编号(图1),按照其受到的撞击次数登记造表,目的是通过对碎片及断口观察,分析碎片产生过程及失效的次序[1]。

宏观分析发现,缸套大部分碎片表面存在因拉缸造成的磨损和犁沟痕迹,机壳碎片色泽较深,无明显塑性变形,断口呈宏观脆性断裂特征,机壳内表面存在撞击产生的凹坑;活塞连杆发生扭曲,表明拉缸造成活塞卡死,连杆运动受阻产生变形。由图2可见,活塞碎片的断口呈撕裂形貌,个别处存在疑似疲劳断口的宏观条纹,但条纹间区域较为粗糙,表明碎片受力方向如图2中箭头所示;距离活塞头越近,该部位撕裂越明显,并存在层状剥落;活塞碎片的断口存在清晰的人字形条纹,条纹收缩端指向裂纹的起源处,条纹扩散端为裂纹的扩展方向[2];活塞头存在明显的半圆弧形气门撞击痕迹。

初步判断柴油机在定期保养性运转过程中,气门与活塞顶部曾发生碰撞,导致裂纹从碰撞处开裂,呈现宏观阶梯状形貌,裂纹扩展并在活塞头密封槽处交叉。

1.2 曲轴箱润滑油含水量

从现场曲轴箱提取一瓶润滑油,通过过滤分离法发现润滑油中水分含量很高。润滑油系统的含水量是一个重要指标,润滑油中含水量超标会造成润滑油黏度降低,难以形成有效润滑油膜;另一方面,活塞环与缸套间的间隙应尽可能小,否则接触表面易超负荷。在没有形成有效润滑油膜的情况下,缸套表面与活塞环工作面直接接触而剧烈摩擦,产生大量的摩擦热,工作表面的温度急剧上升,导致两个摩擦表面产生熔接粘附,最终造成拉缸。

1.3 化学成分

缸套与活塞碎片的化学成分分析结果见表1,2。缸套材料为铸铁,对比文献[3]汽缸套用耐磨铸铁化学成分可知,缸套材料中磷含量偏高,铜含量偏低。磷属于有害元素,会增加钢的冷脆性,降低塑性,使冷弯性能变差[4]。活塞的材料为EN AC-Al Si17Cu4Mg,将检测结果与DIN EN 1706-2010标准相比可知硅、镍、铁含量略偏高。

表1 缸套化学成分分析结果(质量分数)Tab.1 Chemical composition of the cylinder liner(mass)%

表2 活塞化学成分分析结果(质量分数)Tab.2 Chemical composition of the piston(mass)%

1.4 显微组织

根据GB 13298-1991《金属显微组织检验方法》分别从活塞和缸套碎片中切取金相试样,然后对试样进行高精度抛光。先观测浸蚀前的组织形貌,之后用体积分数4%硝酸酒精溶液浸蚀缸套金相试样。活塞金相试样通过质量分数15%NaOH水溶液浸蚀后,用体积分数30%HNO3水溶液进行中和,以去除表面氧化膜。所有制备的金相试样采用DMM-400C型光学显微镜进行低倍检验和显微组织观察。

1.4.1 缸 套

由图3(a)可见,缸套材料中存在大量网状石墨与短片状石墨,网状石墨与短片状石墨分布均匀,既有初生的石墨,又有细小短片的共晶石墨共存。根据GB/T 7216-2009《灰铸铁金相检验》标准规定,该组织为F型石墨,石墨长度相当于5级。由图3(b)可见,灰色(部分呈黑色)片状组织为石墨,基体为层状珠光体及白色铁素体[5]。根据GB/T 7216-2009《灰铸铁金相检验》标准规定,对珠光体数量分8级进行评定,被评为8级。

F型石墨具有良好的耐磨性能,石墨长度为5级,表明石墨长度较短,而铸铁的抗弯和抗拉性能随石墨长度的减小而增大,故缸套有较好的抗弯和抗拉性能。金相检验表明缸套组织无明显缺陷。

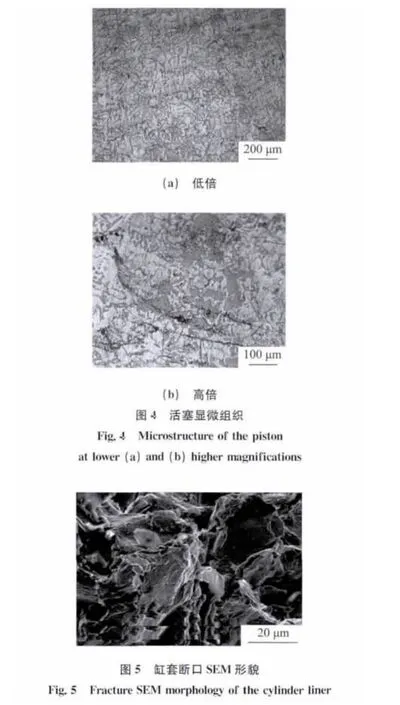

1.4.2 活 塞

从图4(a)可见,活塞为过共晶铝硅合金,显微组织由粗大片状多角形的初晶硅和粗针状的共晶硅所组成,为典型铸造铝硅合金未变质处理的组织。根据JB/T 6289-2005《内燃机铸造铝活塞金相检验标准》规定,组织评定为5级,级别大于4为不合格。由图4(b)可见,组织中有灰黑色的带状杂质。该带状杂质由密集的铁相杂质点构成,呈一定方向覆盖在基体表面。

根据上述检验标准,共晶铝硅合金(钠盐变质)应为细小的α-固溶体和硅的共晶组织,共晶硅应是小点状及细小条状,不得有明显变质不良的条状硅,大块的初晶硅,或粗大的α-固溶体存在,更不允许有过烧及裂纹等现象出现。因此,断裂活塞组织存在组织缺陷,降低了活塞的力学性能。

1.5 断口微观形貌

选取缸套和活塞的不同位置的碎片经超声波反复清洗,置于扫描电子显微镜下进行微观断口分析。由图5可见,缸套碎片断口表面存在微裂纹,呈泥块状形貌,并附着少量球状氧化物,局部可观测到完整的晶体解理平面表明该断口属于脆性断口;晶内密布的二次裂纹,类似剥落特征,方向性不明显。

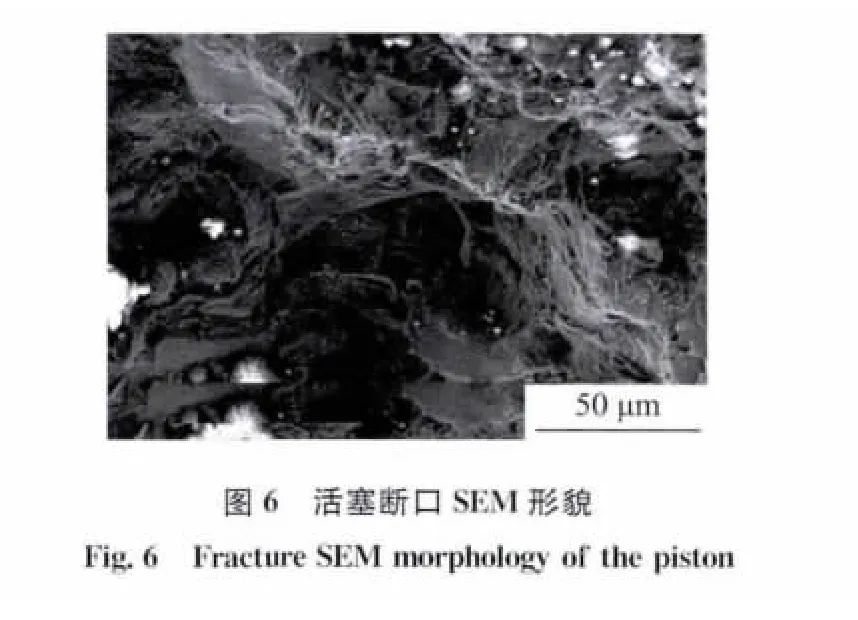

由图6可见,活塞碎片的断裂介于脆性和韧性之间;断口存在完整的剥落晶粒,剥落处形成的凹坑内存在大小不一的浅色球状氧化物,氧化物沿着凹坑壁呈絮状分层填充;裂纹集中分布,有明显的粉碎形貌;微裂纹扩展构成台阶特征,有平整的晶粒面,沿晶扩展。

1.6 断口的能谱

对内表面磨损、撞击严重的缸套碎片的内表面及活塞碎片外表面进行能谱分析,试验仪器为HITACHI S3700型扫描电子显微镜附带能谱仪,其分辨率为3nm,放大倍率为6~300 000倍。分析结果如下:(1)缸套碎片内表面存在较高含量的铝和硅元素,活塞碎片外表面也存在大量的铁元素,其含量都远远高于化学成分分析中的元素含量,可见活塞和缸套摩擦表面存在熔接粘附。(2)活塞碎片不同位置铁元素含量明显不同,表明活塞曾受到气门严重撞击。

表3 缸套、活塞能谱分析结果(质量分数)Tab.3 EDS results of the cylinder liner and the piston(mass)%

1.7 硬 度

使用 MVC-1000A1/MVC-1000D1型显微硬度计对缸套与活塞试样进行硬度检验,分别取10点测试平均值。结果表明,活塞的硬度为124.8HV,对应的布氏硬度约为119.0HB,符合DIN EN 1706-2010标准中EN AC-Al Si17Cu4Mg的硬度范围为90~125HB的要求。缸套的硬度为226.6HV,对应的布氏硬度约为215.6HB,符合文献[3]缸套用耐磨铸铁的力学性能及用途表中缸套硬度范围应为202~255HB的要求。

2 断裂原因分析

综上所述,活塞与缸套的失效过程如下:由于活塞材质不合格,存在组织缺陷,造成性能下降,在工作中因受载而先破裂,加之缸套的润滑不良产生拉缸,促进了活塞的解体,产生的碎片撞击缸套,造成后者破裂。最终导致了该柴油发电机组发生机损事故。

3 结论与建议

(1)失效原因为活塞所用共晶铝硅合金未经变质处理,造成性能不佳所致。同时缸套润滑条件不良,产生拉缸现象,加速了活塞的解体,产生了活塞碎片,进一步撞击缸套造成机损事故。

(2)建议从活塞、缸套的选材、制造、质量保证、监测、维修等多方面提高技术水平,确保活塞质量。另外,润滑油应经检验合格后方能使用,并应定期跟踪监测。

[1]马小明,高立,陈宁璋.柴油发电机组活塞及缸套断裂失效分析[J].机械制造,2004,42(12):64-66.

[2]廖景娱,刘正义.金属构件失效分析[M].北京:化学工业出版社,2003.

[3]刘胜新.新编钢铁材料手册[M].北京:机械工业出版社,2010.

[4]姜锡山.特殊钢缺陷分析与对策[M].北京:化学工业出版社,2006.

[5]任颂赞,张静江,陈质如,等.钢铁金相图谱 [M].上海:上海科学技术文献出版社,2003.