碳含量对WCN纳米复合薄膜结构和性能的影响

王 蕊,喻利花,许俊华

(江苏科技大学材料科学与工程学院,先进焊接技术江苏省重点实验室,镇江212003)

0 引 言

在高速钢、不锈钢和硬质合金等刀具的表面涂覆TiN、TiC等硬质薄膜,可大大提高其耐磨性和表面硬度。但此类硬质薄膜存在高温抗氧化性较差、韧性较低、内应力较大等不足。随着制造技术的高速发展,特别是高速切削、干切削等工艺的出现,硬质涂层不仅要有高的表面硬度,同时要具有更好的抗高温氧化性、耐磨性。因此,寻找更合适的过渡族金属元素制备氮化物、碳化物薄膜受到广泛关注。钨是一种具有较高熔点的过渡族金属元素,其氮化物属于难熔金属氮化物,具有高硬度、高熔点、优良的化学稳定性等特点[1],WC也具有较高的硬度、优良的耐腐蚀性及抗磨损性能[2]。然而,残余热应力会使WN和WC薄膜发生再结晶,导致薄膜失效[3]。通常情况下,可以通过形成三元碳氮化物的方式来提高薄膜的再结晶温度[4]。WCN薄膜的结构属于具有超硬效应的MeCN体系(Me代表过渡金属),与传统超硬复合薄膜[5-7]一样,受到大家的关注。Su等[8]利用磁控溅射方法在 CH4/N2/Ar混合气体中制备了 WCN复合膜,研究了负偏压和退火工艺对薄膜微结构的影响。Ospina等[9]通过阴极重复脉冲真空电弧技术制备了WCN复合膜,研究了薄膜的结构和表面形貌。然而,到目前为止,关于物理气相沉积法制备WCN复合膜的报道较少,特别是不同碳含量 WCN复合膜的相关研究更少,关于其摩擦磨损性能方面的研究也刚刚起步。

为此,作者利用磁控溅射技术,通过在碳靶上施加不同功率来制备了一系列不同碳含量的WCN复合膜,研究了其微观结构、力学性能及摩擦磨损性能。

1 试样制备与试验方法

1.1 试样制备

采用JGP-450型多靶磁控溅射设备在304不锈钢和单晶Si(100)基片上制备 WCN复合膜。阴极靶材(直径75mm,厚度5mm)分别为钨、碳、铬,纯度均为99.9%,铬靶采用直流电源,钨靶和碳靶分别采用射频电源。硅片和不锈钢基片尺寸为15mm×15mm,经水、丙酮和无水乙醇超声波各清洗15min,以热空气吹干后放入真空室,当真空度小于6.0×10-4Pa后通入纯度均为99.999%的氩气和氮气的混合气体,氩气和氮气的流量均控制在10.0cm3·min-1,工作气压保持在0.3Pa。靶到基片的距离为78mm。在制备试样前先在基片表面镀100nm的CrN薄膜作为过渡层,以增强膜基结合力,此时铬靶功率为100W。钨靶溅射功率保持在200W,碳靶功率分别为0,30,60,90,120,150W(碳靶功率与碳含量成正比,故下文用碳靶功率表示碳含量),两个靶材同时溅射,共制备了6种不同碳含量的WCN复合膜,沉积时间均为2h,薄膜厚度约为2μm。沉积过程中基片不加热,由于溅射离子的轰击导致基片温度升高到140℃。

1.2 试验方法

使用XRD-6000型X射线衍射仪(XRD)对复合膜进行晶体结构分析,采用铜靶,Kα线,管电压40kV,管电流30mA,掠入射角1°,扫描速度4(°)·min-1。薄膜硬度及弹性模量测试在CSM纳米压痕仪上完成,加载力为10mN,加载速度为20 mN·min-1,保载10s,最大压入深度约为200nm,泊松比为0.3。摩擦磨损性能测试在UMT-2型高温摩擦磨损仪上进行,载荷为3N,转速为50r·min-1,摩擦时间为30min,对磨偶件材料为直径9.38mm的Al2O3磨球。采用JSM-6480型扫描电子显微镜(SEM)观察磨痕表面形貌。用NanoMap-D型双模式三维表面形貌仪获得磨损体积V,通过V/(P·L)的比值(磨损率)来评价薄膜的耐磨性能,其中P为加载力,L为滑移距离。

2 试验结果与讨论

2.1 WCN复合膜的结构

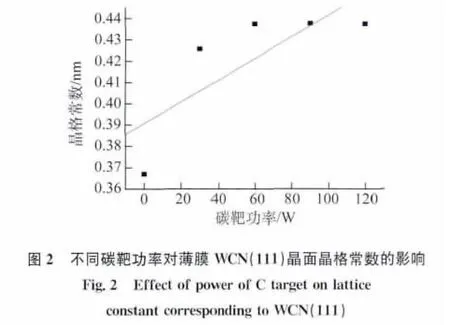

从图1中可以看出,NaCl型结构的 WN薄膜具有(111)和(200)择优取向;随着碳靶功率的增大即碳含量的增加,同一晶面衍射峰向小角度偏移,产生的新相为立方β-WCN,这与Su[8]等的报道相一致。他们认为β-WCN峰的位置位于β-WC和β-WN之间。WCN复合膜的择优取向与碳靶功率有关。碳靶功率小于90W时,WCN复合膜和WN薄膜同为(111)和 (200)面择优取向,但WCN复合膜衍射峰宽化、弱化,为典型的无定形结构。当碳靶功率逐渐增加为90W时,β-WCN(200)衍射峰开始消失。随着碳靶功率进一步增加至120W时,WCN复合膜的(111)晶面衍射峰较高且尖锐,说明 WCN晶粒粗大,薄膜呈(111)晶面择优生长。WCN薄膜的衍射峰与WN薄膜的衍射峰相比均向小角度偏移。这是因为WN晶格中的氮原子被掺入的碳原子所取代形成置换固溶体,而氮原子半径小于碳原子半径,必然在氮原子附近局部范围内造成不对称使点阵畸变,点阵常数增大,在XRD谱上表现为WCN的衍射峰向小角度偏移。碳原子掺入较少时XRD谱中的WCN衍射峰只是呈现细微的偏移,随着碳靶功率的加大,WN薄膜中的氮原子被碳原子取代也越来越多,导致WN的晶格常数不断变大,从而衍射峰的偏移呈越来越大,这一结果在图2中得到了反映。

2.2 WCN复合膜的力学性能

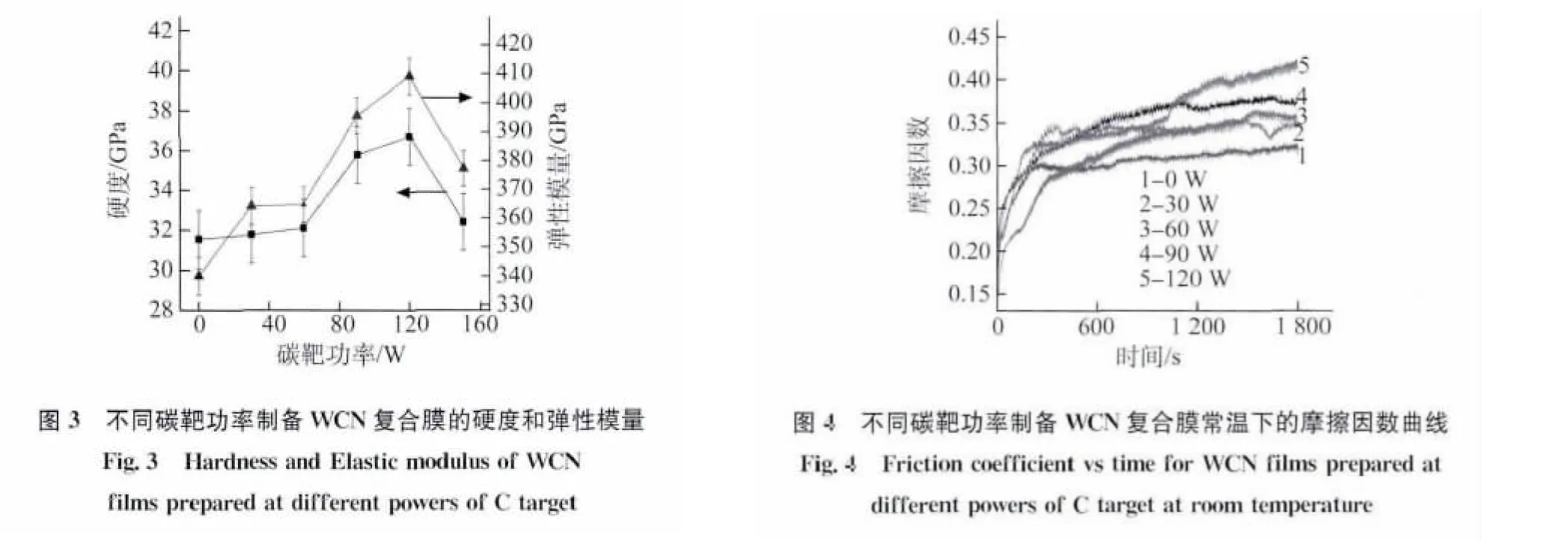

WCN复合膜实际上是由 WN-WC固溶体构成。由图3可知,当碳靶功率为0W时,WN薄膜硬度和弹性模量分别为31.54GPa和339.90GPa;由于碳的加入,WCN复合薄膜的硬度和弹性模量显著高于WN薄膜的。这主要因为WN晶格中部分氮原子被碳原子替代形成置换固溶体,固溶体中碳原子的原子半径大于氮原子的,使碳原子附近产生晶格畸变,形成一个以碳原子为中心的弹性应变场,故弹性模量升高;当位错运动到碳原子附近时受到较大阻力,从而使薄膜得到强化,硬度升高[10]。随碳靶功率增大,薄膜中碳含量增多[11],薄膜的硬度和弹性模量先升后降,当碳靶功率为120W时,薄膜具有最大的硬度和弹性模量,分别为36.70 GPa和409.16GPa。

2.3 WCN复合膜的摩擦学性能

2.3.1 常温摩擦学性能

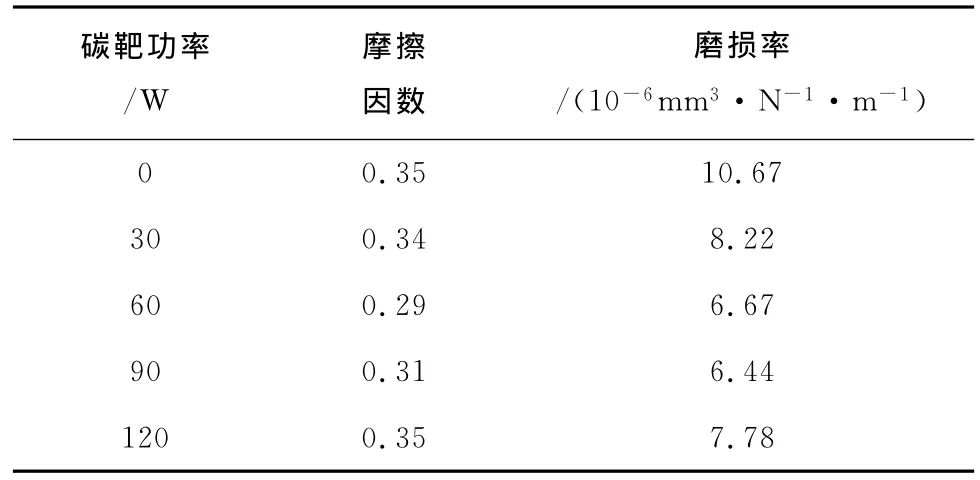

由表1和图4可以看出,WCN薄膜的常温摩擦因数和磨损率随碳靶功率的增加呈现先减小后增大的趋势。当碳靶功率为0W或较低时,薄膜中的钨含量较高,对磨界面中存在 WO3硬质颗粒[12],它在摩擦磨损中作为磨粒,对薄膜的剪切作用较大,因而此时薄膜具有较高的磨损率。当碳靶功率逐渐增大时,纳米晶粒的形成增强了薄膜表面的石墨化,促进了转移膜的形成,因为碳基非晶润滑相的含量决定摩擦行为[13],所以碳靶功率达到60W时,薄膜具有很低的摩擦因数和磨损率。但当碳靶功率达到120W时,薄膜的摩擦因数变化剧烈,摩擦因数最高可达0.4。由于此时薄膜具有高硬度,使Al2O3摩擦副磨损相对严重,这就导致在稳定磨损过程中,WCN复合膜与Al2O3摩擦副间所发生的磨损在更大的接触面积上进行。根据文献[14],大接触面积上发生机械啮合的接触点增多,同时大接触面积上分子吸引力也相应增大,这就导致机械啮合与分子吸引力产生的切向阻力之和,即摩擦副间的摩擦力增大,从而使测得的WCN复合膜的摩擦因数较大。另一方面,如果对磨球上的接触面积增大了,转移膜就不能覆盖整个接触面积来隔离陶瓷球,因而摩擦因数增大。从图4还可知,随时间的延长,其摩擦因数变化规律基本相同,开始时增大速率较大,在300s后逐渐趋于平稳。

表1 不同碳靶功率制备的WCN复合膜常温下的平均摩擦因数和磨损率Tab.1 Average friction coefficient and wear rate of WCN films prepared at different powers of C target at room temperature

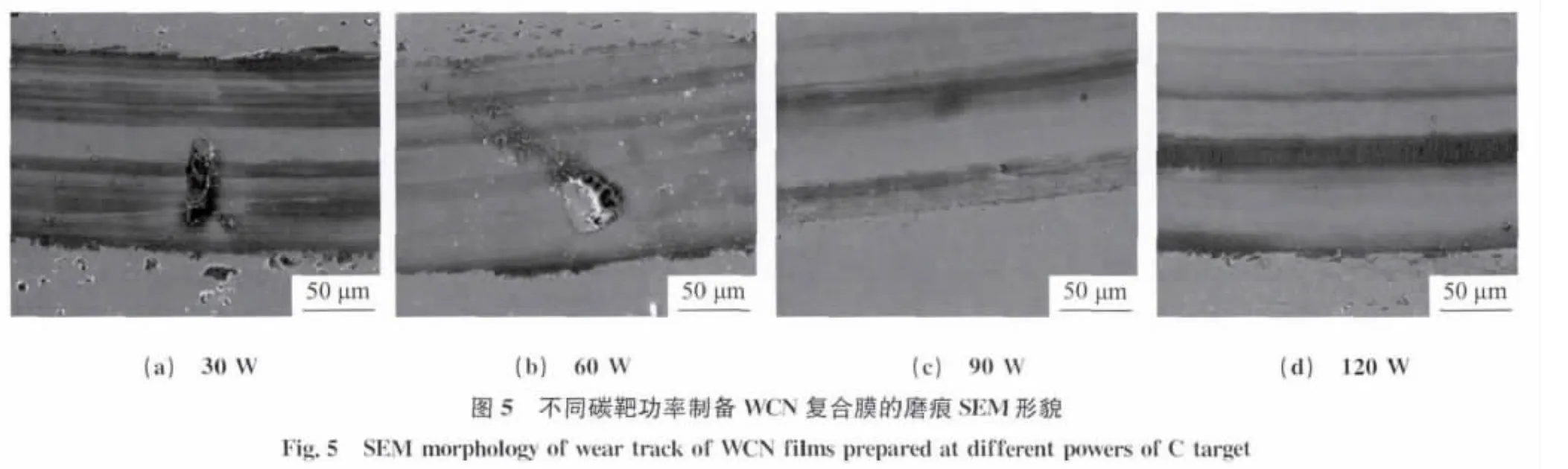

从图5可以看出,碳靶功率为30W时,WCN复合膜的磨痕较深并伴有大颗粒的剥落现象,经EDS鉴定为 WO3颗粒。此氧化物颗粒硬度较高,形成时体积发生膨胀,使表面呈压应力,在与Al2O3摩擦表面相互接触运动过程中,作用在颗粒上的力分为垂直分力和水平分力,前者使硬质颗粒压入薄膜表面,而后者使颗粒与薄膜表面之间产生相对位移,硬质颗粒与薄膜相互作用,使被磨损表面产生切屑,形成磨损并在薄膜表面留下沟槽,为典型的磨粒磨损[15]。碳靶功率为60W 时,WCN薄膜同样有剥落区,内有大量的氧化物颗粒,但剥落现象较轻。碳靶功率为90W时,WCN薄膜磨痕明显较浅,较光滑,未发现严重的犁沟和微裂纹。碳靶功率为120W时,WCN薄膜产生了明显的微裂纹,这些裂纹是高接触压力下产生后的残余应力导致的。裂纹产生后就会在反复摩擦过程中出现薄膜脱落现象,使磨损量增加,与表1结果相吻合。

2.3.2 高温摩擦学性能

从图6可以看出,WCN复合膜的高温摩擦因数明显高于常温摩擦因数。当摩擦发生在裸露的空气中以及高温或高速条件下时,大多数的摩擦界面(包括金属和非氧化物陶瓷)会发生氧化。在摩擦界面上形成的氧化物薄膜会对摩擦磨损行为起作用。如果摩擦界面上固体的化学性质不同或者有第三或第四种固体存在的话,在摩擦面上将会有两种或以上的氧化物形成来控制摩擦磨损[16]。常温时碳颗粒在薄膜表面发生石墨化,减小接触面间的剪切力,具有明显的润滑作用,降低了WCN复合膜的摩擦因数,钨则会在高温时生成马格内力相起到润滑作用[17]。

当温度升高到400℃时,摩擦因数突然增大,而且在磨合阶段摩擦力变化剧烈,稳定磨损阶段薄膜的摩擦因数为0.7左右,远远大于常温时的摩擦因数。分析认为此时碳已经开始氧化,没有明显润滑作用[18]。同时根据 Gassner[19]等研究表明,WN 薄膜在低于500℃时,无大量具有润滑作用马格内力相生成,薄膜又具有较高的表面粗糙度,在磨痕中形成大量磨粒,导致薄膜摩擦因数升高。当温度升高到600℃时,虽然碳有可能全部被氧化,但此时薄膜内会形成大量的具有自润滑作用的马格内力相,摩擦过程很稳定,摩擦力震荡幅度不大,整体摩擦因数较400℃时降低了0.2。但润滑作用不如常温时碳元素的润滑,所以摩擦因数高于常温时的摩擦因数。WCN薄膜和TiCN薄膜相似,都是在常温条件下具备较好的抗磨粒磨损能力[20]。如果自润滑薄膜WO3的形成足够快,补偿由滑移带走的部分,即摩擦膜的形成和转移达到动力学平衡,薄膜的摩擦因数将会持续下降。

3 结 论

(1)碳的加入,使 WN薄膜中生成立方β-WCN相,随着碳靶功率(碳含量)的增大,薄膜晶格常数增大,衍射峰向小角度偏移。

(2)随着碳含量的增加,WCN复合薄膜的硬度和弹性模量先升后降,最大硬度和弹性模量出现在碳靶功率为120W 时,分别为36.70GPa和409.16GPa。

(3)WCN复合薄膜的常温摩擦因数和磨损率随随碳靶功率(碳含量)增大呈现先减小后增大的趋势;高温时,WCN复合膜的摩擦因数高于常温时的;薄膜的主要磨损机理是磨粒磨损。

[1]YU B H,WANG C L,SONG X Y.Structural stability and mechanical property of WN from first-principles calculations[J].J Alloy Compound,2009,487(1/2):556-559.

[2]OSPINA R,CASTILLO H A,BENAVIDES V,et al.Influence of the annealing temperature on a crystal phase of W/WC bilayers grown by pulsed arc discharge[J].Vacuum,2006,81(3):373-377.

[3]UEKUBO M,OKU T,NII K,et al.WNxdiffusion barriers between Si and Cu[J].Thin Solid Films,1996,286(1/2):170-175.

[4]NICOLET M A,SUNI I,FINNETI M.Amorphous metallic alloys in semiconductor contact metallizations[J].Solid State Technol,198,26(12):129-133.

[5]董松涛,喻利花,薛安俊,等.TiAlN/CrAlN结构多层膜的结构与性能[J].材料热处理学报,2010,31(8):121-126.

[6]喻利花,薛安俊,董松涛,等.Si含量对 Ti-Al-Si-N薄膜微结构与力学性能的影响[J].材料热处理学报,2010,31(7):140-145.

[7]喻利花,薛安俊,董松涛,等.AlN/NbN纳米结构多层膜的共格异结构外延生长研究[J].物理学报,2010,59(6):4150-4155.

[8]SU Y D,HU C Q,WEN M,et al.Effects of bias voltage and annealing on the structure and mechanical properties of WC0.75N0.25thin films[J].J Alloy Compd,2009,486(1/2):357-364.

[9]OSPINA R,JURADO J F,VÉLEZ J M,et al.Structural and morphological characterization WCxNy thin films grown by pulsed vacuum arc discharge in an argon-nitrogen atmosphere[J].Surface and Coatings Technology,2010,205(7):2191-2196.

[10]汪蕾,董师润,尤建飞,等.Ti(C,N)复合膜和 TiN/Ti(C,N)多层膜组织和显微硬度[J].材料热处理学报,2010,31(2):113-118.

[11]马元远,王德苗,金浩,等.工艺参数对磁控溅射金属化薄膜性能的影响[J].真空,2008,45(4):70-74.

[12]POLCAR T,PARREIRA N M G,CAVALEIRO A.Tribological characterization of tungsten nitride coatings deposited by reactive magnetron sputtering[J].Wear,2007,262(5/6):655-665.

[13]SHAHA K P,PEI Y T,MARTINEZ-MARTINEZ D.Effect of process parameters on mechanical and tribological performance of pulsed-DC sputtered TiC/a-C:H nanocomposite films[J].Surf Coat Technol,2010,205(7):2633-2642.

[14]马大衍,马胜利,徐可为.TiN基纳米复合超硬薄膜的摩擦磨损特性[J].中国表面工程,2004(2):18-25.

[15]PATRICK S M D,RANDYKA P,FRED HIGGS III C.An investigation of the wear mechanism leading to self-replenishing transfer films[J].Wear,2011,272(1):122-132.

[16]FRANZ R,NEIDHARDT J,KAINDL R.Influence of phase transition on the tribological performance of arc-evaporated AlCrVN hard coatings[J].Surf Coat Technol,2009,203(8):1101-1105.

[17]YAO S H,SU Y L,KAO W H.A wear-resistant coating-Oxidized graded multilayer TiN/W[J].Materials Letters,2010,64(1):99-101.

[18]JUNHU M,JINJUN L,JINGBO W,et al.Tribological behavior of TiCN-based cermets at elevated temperatures[J].Mater Sci Eng,2006,418:68-76.

[19]GASSNER G,MAYRHOFER P H,KUTSCHEJ K,et al.Magnéli phase formation of PVD Mo-N and W-N coatings[J].Surf Coat Technol,2006,201(6):3335-3341.

[20]POLCAR T,KUBART T,NOVÁK R,et al.Comparison of tribological behaviour of TiN,TiCN and CrN at elevated temperatures[J].Surf Coat Technol,2005,193(1/3):192-199.