GH4169高温合金的单颗磨粒高速磨削试验

沈平华,傅玉灿,田 霖

(南京航空航天大学机电学院,南京210016)

0 引 言

高温合金具有优良的高温强度和热稳定性,且耐腐蚀、耐磨性能好,然而优异的使用性能决定了高温合金的难加工特性。由于高温合金在较高温度下仍具有很高的强度,因此磨削力较大,同时高温合金的热导率较低,磨削过程温度高,砂轮易发生粘附,从而导致磨削烧伤。为此,研究高温合金高速磨削机理对提高其加工效率具有重要意义。

因单颗磨粒在磨削过程中的磨削痕迹不受其他磨粒影响,从而成为研究磨削机理的有效手段[1]。国内外已有学者对单颗磨粒磨削试验中磨削力、磨屑形态及磨粒磨损等方面进行了相关研究。Desa[2]等将磨粒想象为简单的几何形状,用形状规则的磨料做滑擦和磨削试验来研究磨削力和磨屑的形成。而实际磨粒形状往往是不规则的,继而又有学者采用实际磨削所用的刚玉和CBN(立方氮化硼)磨粒来完成单颗磨粒磨削试验,以此来研究磨削机理。结果表明,磨粒前角对法向磨削力的影响比对切向磨削力的影响更大,且磨粒负前角越大,法向磨削力越大;磨粒负前角增大导致摩擦角减小[3]。冯宝富[4]等将单颗磨粒粘接在特制的螺栓头上,将工件安装在固定于主轴箱的夹具上,靠工作台的移动来实现磨粒对工件的低速滑擦;高速滑擦则是将工件安装到圆盘上,靠主轴转动来实现。结果表明,提高磨削速度有利于降低比磨削能,高速条件下剪切区材料软化效果增强,比磨削能有可能低于比熔化能。

以往的单颗磨粒磨削试验中,磨粒切除磨屑的最大厚度等于砂轮的磨削深度,磨屑长度也远大于实际磨削弧长。这样,一方面使得磨屑形态与实际磨削大不相同,另一方面也使得磨粒的载荷过大,从而导致磨削力、温度及磨粒磨损都不能与实际磨削情况相同。为此,作者新设计了一种单颗磨粒运动轨迹和单颗磨粒磨削试验方法,并通过试验来研究不同砂轮线速度磨削GH4169高温合金时的磨屑形态及磨削力。

1 单颗磨粒磨削试验

1.1 试验方法及方案

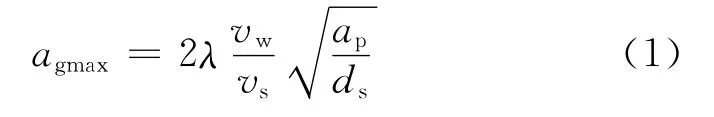

图1为实际磨削中磨粒磨削材料的过程示意,在磨粒的磨削过程中,磨屑厚度是不均匀的,磨屑的最大厚度称为单颗磨粒最大未变形切屑厚度,简称为单颗磨粒切厚,通常用agmax表示。agmax是磨削中重要的物理量,是单颗磨粒平均切厚的基础,也是单颗磨粒磨削试验的理论基础。它对磨削力、磨削温度有直接影响,是影响砂轮磨损、磨削加工质量的决定性因素。单颗磨粒切厚agmax的大小与砂轮线速度vs、工作台进给速度vw、切深ap、砂轮直径ds有关,引入有效磨粒间距λ(本试验λ为1 024mm),通过理论计算可得[5]:

单颗磨粒磨削试验的关键在于试验过程要能够与实际磨削中磨粒与材料相互作用的情形一致。实际磨削中,单颗磨粒切厚和磨削深度是两个不同的概念。由于实际磨削中磨削弧区内有许多磨粒参与磨削,磨削深度可认为由众多单颗磨粒切厚所组成,因而单颗磨粒切厚往往比磨削深度要小很多。

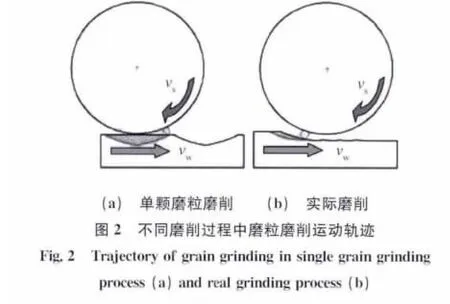

单颗磨粒磨削试验中,滑擦轨迹如图2(a)所示,则单颗磨粒切厚等于磨削深度,即agmax=ap。而实际磨削中由于磨粒众多,磨粒滑擦的轨迹如图2(b)所示,即磨粒后一次划过的轨迹必然有一部分在前一次划过的沟槽里,亦即只有当agmax≪ap时,单颗磨粒试验才较为接近实际磨削情形。

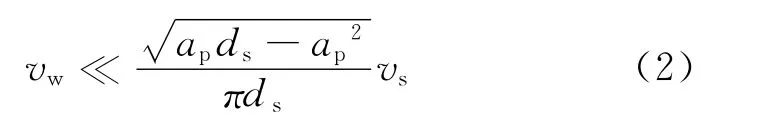

根据以上原理,设计单颗磨粒运动轨迹时,得到如下公式:

只有当vw和vs满足式(2)中的关系时,才能使单颗磨粒的运动轨迹更加接近实际,这样得到的试验结果才更加合理。

此外,从式(1)可以看出,当切深ap为定值时,若保持vw和vs的比值恒定,单颗磨粒切厚即可保持定值。而单颗磨粒切厚与磨削力存在如下关系[6]:

式中:Ft为切向磨削力;Nd为动态有效磨粒数;kt为每切削刃横截面积上的切向磨削力,只与工件材料相关;mt为常数,取决于工件材料和磨削条件。

保持速比(砂轮线速度vs与工件进给速度之比vw)为3 600,ap为0.03mm,改变砂轮线速度vs(分别为20,40,60,80,100,120m·s-1)进行单颗磨粒磨削试验。试验过程中采用KISTLER9272型三相压电晶体测力仪测单颗磨粒的磨削力。

1.2 试验设备

试验在PROFIMAT MT 408型高速平面精密磨床上进行。该机床主轴转速可达8 000r·min-1,工作台最大进给速度为25m·min-1,冷却液出口压力1.5MPa,采用M5000型动平衡系统对砂轮进行在线动平衡。

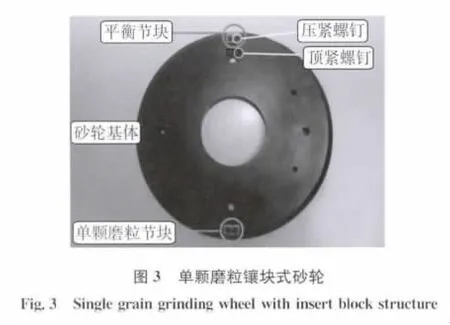

图3为试验用单颗磨粒磨削用镶块砂轮,它主要由砂轮基体、平衡节块、单颗磨粒节块、压紧螺钉、顶紧螺钉组成。单颗磨粒节块上钎焊有金刚石磨粒,平衡节块为钢材料,只起平衡作用。单颗磨粒节块上两个螺钉孔为带有台阶面的通孔,不起定位作用,压紧螺钉通过螺钉孔将节块压紧在砂轮基体上,起固定节块作用。单颗磨粒节块顶部为两个斜面,顶紧螺钉在节块底部拧紧后将两个斜面与砂轮基体的斜面压紧,起到定位作用。顶紧螺钉拧紧后节块即定位好,然后拧紧压紧螺钉,通过这两个装配环节确保节块在随砂轮转动的过程中,既保持与定位面的紧密接触,又不会由于离心力作用飞离出砂轮基体。

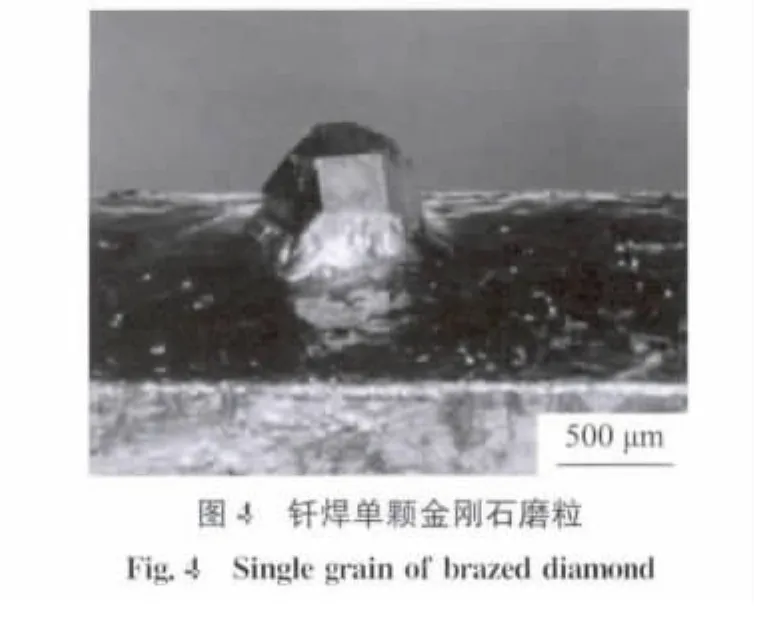

单颗磨粒节块采用钎焊工艺来制作,如图4所示。钎焊可以保证磨粒与基体材料间有很高的连接强度,在砂轮高速旋转时,磨粒可承受较大磨削力而不发生脱落。试验时,采用逆磨方式对GH4169高温合金试件进行单颗磨粒磨削试验,并且在磨削出口处固定集屑装置,以采集磨屑,并采用QUANTA 200型扫描电镜对磨屑形貌进行了观察。

2 试验结果与讨论

2.1 砂轮速度对磨屑形态及磨削沟痕的影响

由图5可见,在不同的砂轮速度下磨屑均存在光滑和粗糙的两个表面,其中光滑面即磨粒与磨屑的接触面,粗糙面是成屑时的自由面。由于磨粒在磨削时与工件以负前角相接触,因此磨屑在成屑阶段会沿着磨粒表面(类似于切削加工中的前刀面)向上流动,接触面保持光滑状态,自由面不断形成隆起,因而变得粗糙。与高速下相比,低速下所形成的磨屑更加光滑。

磨屑粗糙面如同切削加工的切屑一样,带有显著的锯齿状特征,高速时锯齿状条纹的宽度为4~5μm。这表明在磨削过程中,高温合金发生了剧烈的剪切滑移现象,条纹与条纹相接处是剪切滑移集中的地方,而在条纹的中间,几乎不存在塑性变形。这些特征是由高速磨削所引起的,高温合金在高温及大应变率的条件下被去除,因而磨屑会出现绝热剪切和滑移的现象。低速时锯齿状条纹宽度相比高速下要小很多,只有1~2μm。这表明,剪切滑移现象在低速下不明显。

由图6可见,当砂轮速度分别为20m·s-1和100m·s-1时,由于是同一磨粒磨削试验,磨粒刃口截面的形状相同,因此图中磨削方向的磨削痕迹及其密集程度也一致。这说明磨粒磨损并不严重,试验现象及数据的可信度高。对比发现,高速条件下磨削沟痕底部要比低速下的光滑。这说明在单颗磨粒切厚不变时,提高磨削速度可以减小工件表面粗糙度,提高加工质量。另外,高速下粘附现象也较少,材料更易分离工件表面。

2.2 砂轮速度对磨削力的影响

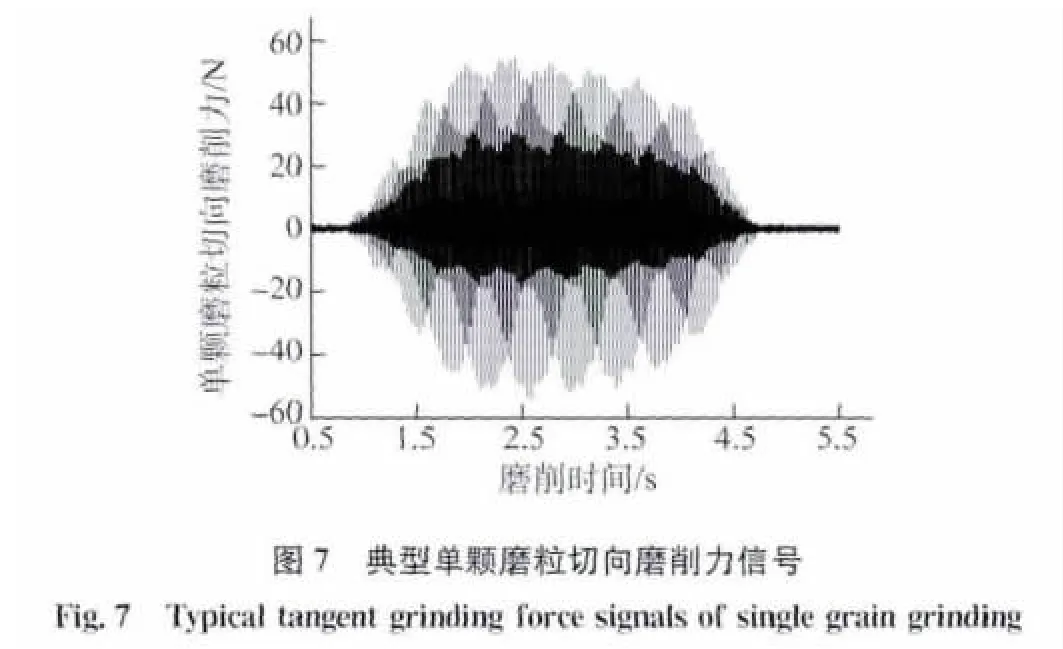

当砂轮线速度vs=100m·s-1,工件进给速度vw=200mm·min-1,切深ap=0.03mm,采样频率f=8 000Hz的条件下,随着工件的进给,磨粒切入工件,磨削力也从零附近开始上升,当磨粒进入磨削弧区磨到工件材料时,会产生一个类似脉冲的信号。当磨粒离开磨削弧区,脉冲信号就开始下降,由于砂轮的转速较高,信号还未下降到零处时,磨粒再一次进入磨削弧区,产生新的信号。因此,由图7可见信号形如一系列脉冲信号的累积。随着磨削的进行,磨削力最大值虽然有变化,但是保持在一个相对稳定的范围内。当磨粒磨出工件时,磨削力下降。

理论上,当单颗磨粒切厚一致时,由式(3)可以认为磨削力的大小是定值。由图8可知,定速比条件下,随着砂轮线速度的增大,单颗磨粒磨削力呈现下降的趋势。

大应变率条件下材料的动态强度或变形抗力比准静态时要低,绝热温升将导致材料的热软化,并形成绝热剪切带[7]。显然,随着砂轮线速度的提高,去除材料时磨屑应变率将越来越大。在大应变率条件下,GH4169高温合金的变形是一个绝热过程,在这个过程中,高温的热软化作用非常明显,是影响材料性能主要的因素,因而导致材料极易发生绝热失稳剪切,从而发生剪切滑移变形。这与前面得出高速时存在绝热剪切和滑移变形的结论一致。与此同时,对磨削沟痕进行观察时,也得出高速条件易于使材料分离工件表面的观点。这就说明,随着砂轮线速度提高,单颗磨粒的磨削力减小,高温合金材料更易于磨削。

3 结 论

(1)提出了一种新的单颗磨粒试验方法,可对实际磨削过程进行模拟,所得单颗磨粒切厚与agmax的理论计算值相一致。

(2)金刚石单颗磨粒高速磨削下GH4169高温合金的磨屑带有锯齿状条纹的特征;提高砂轮线速度可获得更好表面质量的工件。

(3)保持速比一定的条件下,单颗磨粒磨削力随着砂轮线速度的增大而减小,这意味着GH4169高温合金在高速时更易于磨削。

[1]李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2003:12-15.

[2]DESA O,BAHADUR S.Material removal and subsurface damage studies in dry and lubricated single-point scratch tests on alumina and silicon nitride[J].Wear,1999,225/229:1264-1275.

[3]OHBUCHI Y,MATSUO T.Force and chip formation in single-grit orthogonal cutting with shaped CBN and diamond grains[J].Annals of CIRP,1991,40:327-329.

[4]冯宝富,赵恒华,蔡光起.高速单颗磨粒磨削机理的研究[J].东北大学学报,2002,23(5):470-473.

[5]任敬心,华定安.磨削原理[M].西安:西北工业大学出版社,1988.

[6]钱源,田霖,傅玉灿,等.CBN砂轮高速磨削镍基高温合金磨削力与比磨削能研究[J].金刚石与磨料磨具工程,2011(6):33-37.

[7]金滩,蔡光起.材料的应变率强化与磨削加工中的尺寸效应[J].中国机械工程,1999(12):1401-1417.