烧结温度对(Ti,W,Mo)C-Ni金属陶瓷组织与性能的影响

张志力,熊惟皓,张国鹏

(华中科技大学材料成形与模具技术国家重点实验室,武汉430074)

0 引 言

Ti(C,N)基金属陶瓷具有高的硬度和耐磨性,优良的化学稳定性、红硬性和抗蠕变性能,并有一定的韧性和强度[1],是一种很有应用前景的材料,目前已在钢和铸铁的半精加工和精加工等领域得到应用[2]。与传统硬质合金相比,该金属陶瓷仍属脆性材料,硬质相和粘结相的界面结合强度决定了其使用性能。

有研究指出,添加WC以及Mo2C或钼可以提高液相镍对陶瓷相的润湿性,从而获得晶粒细小、致密性更高的金属陶瓷材料[3-6]。文献[7-8]表明,WC和钼的加入可以在硬质相表面形成环形相,从而有利于提高硬质相和粘结相之间的结合强度。然而,由于硬质相、环形相和粘结相等多相的共同存在,金属陶瓷内部界面处会发生更加复杂的反应,并且各相之间在物理性能上的差异会导致界面应变的产生,这种界面应变在切削过程中容易在界面处萌生裂纹,因此,以预合金化固溶体粉为陶瓷相的固溶体基金属陶瓷正成为国内外研究的热点[7,9-10]。

在IVB,VB和VIB型碳化物中,Mo2C与镍的润湿性最佳[11],因此,(Ti,W,Ta,Mo)C 环形相与镍的润湿性比(Ti,W,Ta)C与镍的更好[12]。目前,对于无第二类碳化物的含钼多元固溶体与镍类双相金属陶瓷的研究鲜有报道,为此,作者研究了烧结温度对(Ti,W,Mo)C-Ni金属陶瓷致密性、组织和性能影响。

1 试样制备与试验方法

1.1 试样制备

以(Ti,10W,10Mo)C(质量分数/%)为目标成分,使用市售 TiO2(纯度不小于90.0%)、WO3(纯度不小于90.0%)、MoO3(纯度不小于99.5%)和石墨(纯度不小于99.85%)为原料,通过一定配比获得混合粉,将混合粉放入QMQX-4型球磨机进行球磨,球料质量比为40∶1,转速350r·min-1,球磨时间48h,球磨方式采用干磨。球磨后粉体用孔径为74μm振动筛过筛,在真空烧结炉中进行碳热还原处理2h,温度分别为1 200℃和1 300℃[13-14]。

将还原所得粉体与镍粉按名义成分80%(Ti,10W,10Mo)C-20%Ni配 比,用 湿 法 混 料,在KQM-X4/B型行星式球磨机上按球料质量比7∶1球磨24h,转速为220r·min-1,球磨用硬质合金球;球磨后料浆在红外干燥箱中进行干燥,温度约75℃,过孔径74μm筛;所得混合粉体在THP74-160型模压成形机上模压成形,压制压力为300MPa;压坯在WZDS-208真空烧结炉中真空液相烧结1h得到烧结体,烧结温度分别为1 410,1 430,1 450,1 470℃。

1.2 试验方法

用HR-DT150型洛式硬度计测试样硬度,载荷600N,保载5s;采用三点弯曲试验法,在WE-10型60t万能材料试验机测试样横向断裂强度,试样跨距取14.5mm;使用X′Pert Data型X射线衍射仪测定物相,选用铜靶Kα射线,波长0.154 06nm,步长0.02°;组织及断口形貌用QUANTA 200型环境扫描电镜和Sirion 200型场发射扫描电镜观察。

2 试验结果与讨论

2.1 还原产物物相与组织

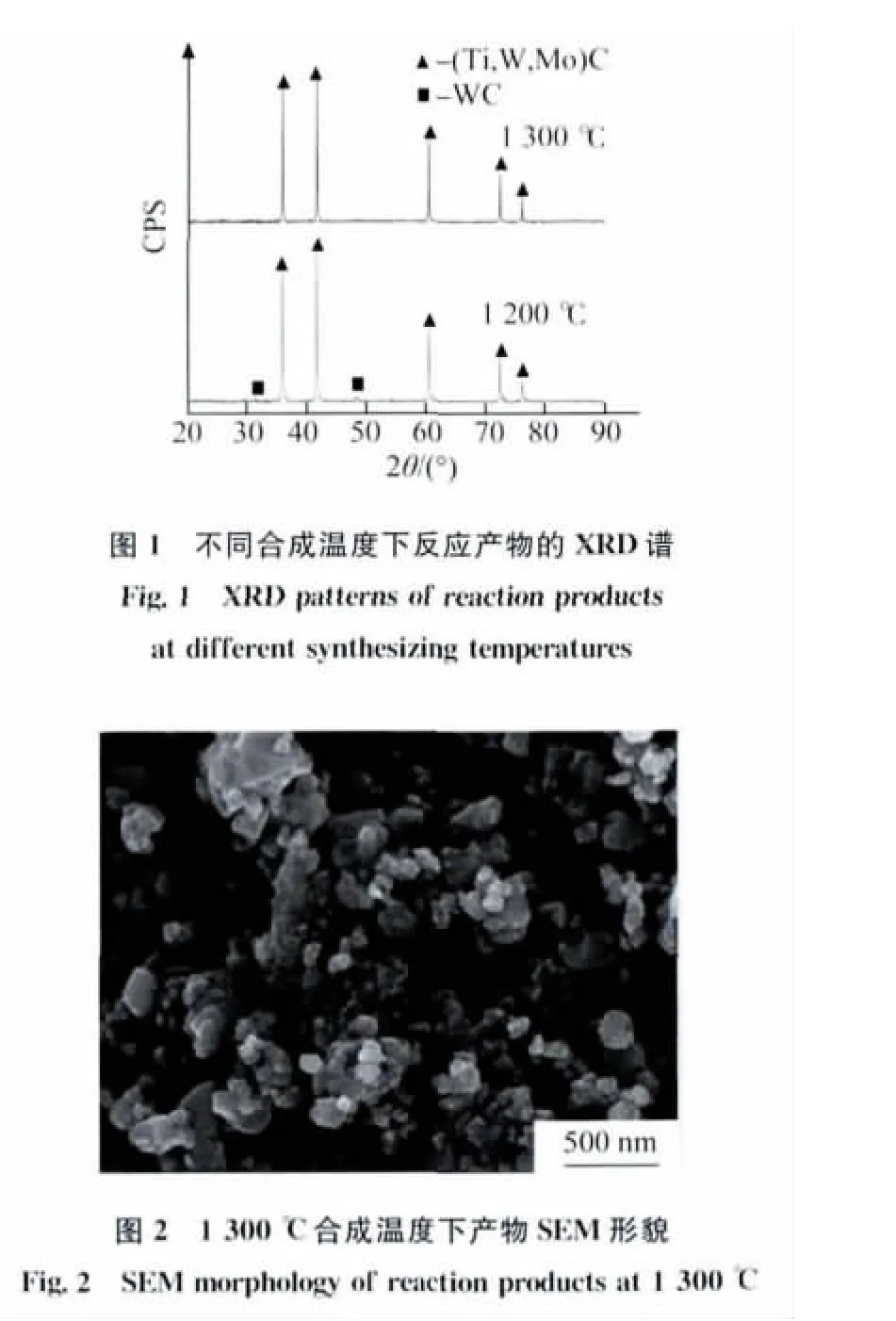

由图1可知,当反应温度为1 200℃时,反应比较充分,主要产物为(Ti,W,Mo)C,但仍有少量 WC存在,说明反应过程中有 WC中间产物生成;当反应温度升至1 300℃时,WC峰消失,仅存在(Ti,W,Mo)C峰,说明此时反应比较彻底,得到单一的(Ti,W,Mo)C相;从图2可见,1 300℃反应下产物颗粒比较细小均匀,尺寸为100~300nm。

2.2 致密性和力学性能

一般情况下,随致密度降低,金属陶瓷的强度和硬度下降[15],故致密性对金属陶瓷的力学性能有较大影响。

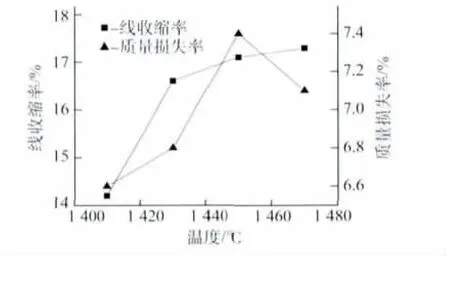

由图3可见,烧结温度为1 410℃时,试样已经发生明显收缩,随烧结温度的升高,线收缩率持续上升,但是在1 450℃以上时线收缩率的提高程度不大;质量损失率随烧结温度升高变化不大,原因是(Ti,W,Mo)C和镍在烧结过程中并没有发生生成大量气体的反应,质量损失率的微小变化是由试样氧含量和镍蒸气压的微小差异引起的。因此,综合线收缩率和质量损失率的变化可知,随烧结温度升高,试样的孔隙率不断减小,致密性持续提高,到一定程度后变化不大。

图3 不同烧结温度下试样的线收缩率和质量损失率Fig.3 Linear shrinkage and mass loss ratio of samples at different sintering temperatures

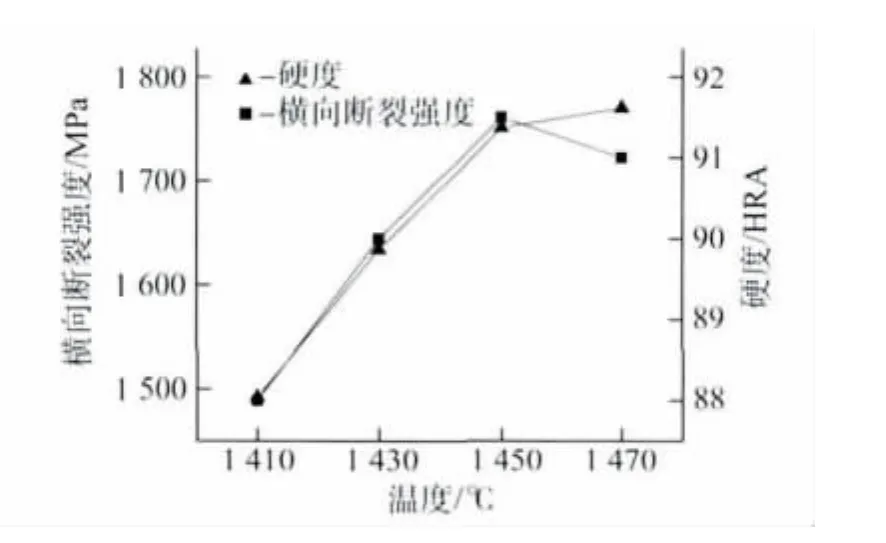

由图4可见,试样横向断裂强度在1 450℃之前明显提高,而之后则略有下降;试样硬度则持续提高,超过91HRA后提高幅度较小。一方面,在烧结温度上升过程中,试样致密性提高,其性能也相应提高;另一方面,由于成分固定,当试样致密性达到较高程度后会趋于稳定,试样的横向断裂强度和硬度也会呈现相对比较稳定状态。

2.3 显微结构

为提高硬质相和粘结相的润湿性,Ti(C,N)金属陶瓷中一般添加WC和钼等,通过溶解-再析出过程,形成硬质相-环形相-粘结相同时存在的结构,从而获得较好的界面结合,组织则呈现典型的“芯-环”结构。

图4 不同烧结温度下试样横向断裂强度和硬度Fig.4 Transverse rupture strength and hardness of samples at different sintering temperatures

由图5,6可知,不同于传统Ti(C,N)金属陶瓷的“芯-环”结构,试样组织中主要包含两相,灰色的硬质相和白色的粘结相。这是由于在液相烧结过程中,虽然存在硬质相向粘结相的溶解和溶解物的析出过程,但是体系为双相,不存在第二类碳化物等,析出物与硬质相成分比较接近,故在扫描电镜视场中不会出现环形相。另外,因环形相的成分和结构与硬质相的几乎相同,故可近似当作同一种相。

由图5还可见,硬质相和粘结相细小均匀,烧结过程中晶粒长大现象不明显。烧结温度为1 410℃和1 430℃时,仍有许多明显孔洞存在,但1 430℃时孔洞尺寸已明显减小。这是由于烧结温度提高使硬质相与硬质相、硬质相与粘结相之间的溶解和析出过程进行得更加充分,颗粒间结合更加紧密。当温度提高到1 450℃时,组织中虽仍有一些孔洞,但较之前已明显减少,烧结过程进行得比较充分。温度升高到1 470℃时,孔隙有所减少,但不是非常明显,并且颗粒出现长大现象,根据Hall-petch关系,陶瓷材料晶粒尺寸越小,粘结相的平均自由程越短,则陶瓷材料的强度越高,因此试样强度有所下降,而硬度的升高则是孔洞进一步减少的结果。

尽管温度1 470℃时试样已很致密,但是孔洞仍旧存在,晶粒间的孔洞存在原因包括:(1)粘结相与硬质相很难达到完全润湿;(2)烧结温度仍待提高。而颗粒内部孔洞是粉末还原过程中产生,具体原因尚未探明。

2.4 断口形貌

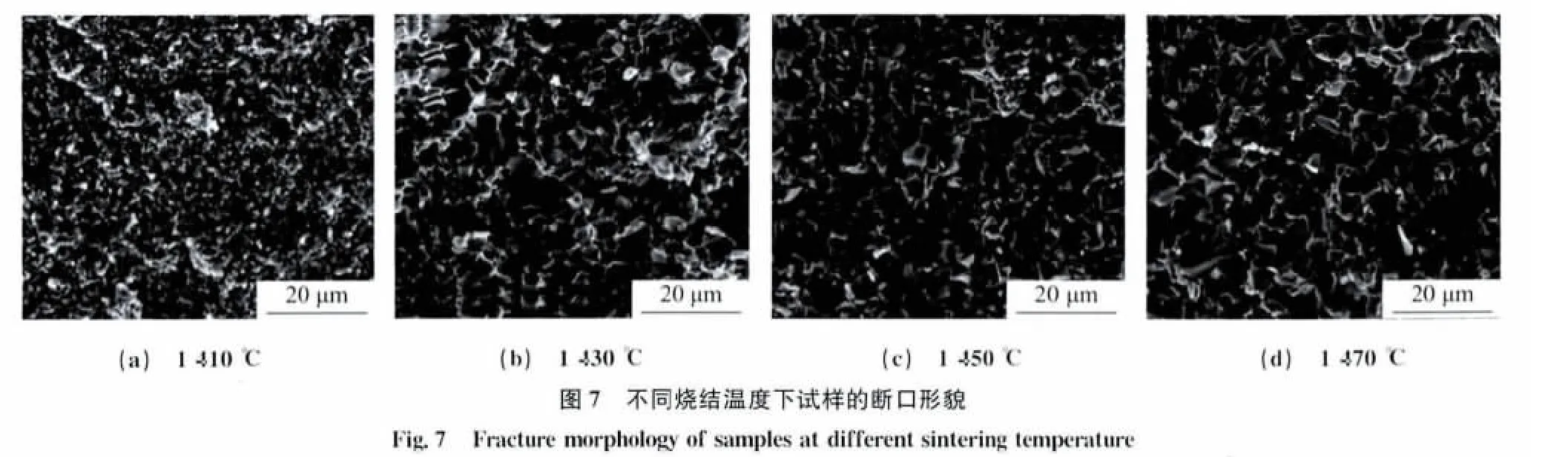

由图7可知,试样主要表现为沿晶脆性断裂,图7(b)~(d)中,少量大颗粒硬质相中存在解理断裂及硬质相从粘结相中拔出产生的韧窝。

1 410℃烧结后试样断口中有较多微小孔洞,并且断口较为平整,呈现很明显的脆性断裂特征,试样横向断裂强度较低。由于大的硬质相颗粒中存在较多滑移面,当裂纹在大颗粒硬质相中传递时易沿结合较弱的方向前进,即发生大颗粒的解理断裂。当裂纹沿硬质相和粘结相晶界前进时,容易在晶界处引起局部应变集中,粘结相发生较大变形,界面结合力减弱,硬质相颗粒从粘结相中拔出留下韧窝。图7(b)~(d)均出现这两种情况。图7(d)中大颗粒硬质相较图7(b)和图7(c)中稍多,但其比例仍然很小,解理断裂对强度影响较小,试样断裂仍以沿晶界直接断开的脆性断裂为主。

3 结 论

(1)1 300℃下碳热还原反应2h可得到细小单一相的(Ti,W,Mo)C粉体。

(2)在1 410~1 470℃烧结过程中,随烧结温度的升高,试样的致密性逐渐提高,硬度也不断提高,超过1 450℃以后则变化不大,试样横向断裂强度持续提高,超过1 450℃后略有下降,即试样在1 450℃有最佳的力学性能。

(3)试样断裂形式主要为沿晶界直接断开,并有少量硬质相解理断裂和硬质相在粘结相中拔出所形成的韧窝,材料整体表现为脆性断裂。

[1]熊惟皓,胡镇华,崔崑,等.Ti(C,N)基金属陶瓷的相界面过渡层[J].金属学报,1996,32(10):1075-1080.

[2]PASTOR H.Titanium-carbonitride-based hard alloys for cutting tools[J].Mater Sci Eng:A,1988,105/106:401-409.

[3]CUTARD T,VIATTE T,FEUSIER G,et al.Microstructure and high temperature mechanical properties of TiC0.7N 0.3-Mo2C-Ni cermets[J].Mater Sci Eng:A,1996,209:218-227.

[4]LINDAHL P,GUATAFSON P,ROLANDER U,et al.Microstructure of model cermets with high Mo or W content[J].Int J Refract Met Hard Mater,1999,17:411-421.

[5]LIU N,XU Y D,LI Z H,et al.Influence of molybdenumaddition on themicrostructure and mechanical properties of TiC-based cermets with nano-TiN modification[J].Ceram Int,2003,29:919-925.

[6]ZHANG X B,LIU N,YUAN H M,et al.Effect of chemical composition on the microstructure of TiC-Ni series cermets[J].Cemented Carbide,2008,25:6-11.

[7]PARK S,KANG S.Toughened ultra-fine(Ti,W)(C,N)-Ni cermets[J].Scr Mater,2005,52:129-133.

[8]AHN S Y,KIM S W,KANG S.Microstructure of Ti(CN)-WC-NbC-Ni cermets[J].J Am Ceram Soc,2001,84(4):843-849.

[9]KANG Y,KANG S.WC-reinforced(Ti,W)(CN)[J].J Eur Ceram Soc,2010,30:793-798.

[10]LIU Ying,JIN Yong-zhong,YU Hai-jun,et al.Ultrafine(Ti,M)(C,N)-based cermets with optimal mechanical properties[J].Int J Refract Met Hard Mater,2011,29:104-107.

[11]BARRANCO J M,WARENCHAK R A.Liquid phase sintering of carbides using a nickel-molybdenum alloy[J].Int J Refract Met Hard Mater,1989,6:102-107.

[12]CHEN Xiao,XIONG Wei-hao,QU Jun,et al.Microstructure and mechanical properties of(Ti,W,Ta)Cx-Mo-Ni cermets[J].Int J Refract Met Hard Mater,2012,31:56-61.

[13]PARK S,JUNG J,KANG S,et al.The carbon nonstoichiometry and the lattice parameter of(Ti1-x,Wx)C1-y[J].J Eur Ceram Soc,2010,30:1519-1526.

[14]JIN Yong-zhong,LIU Ying,WANG Yan-kun,et al.Synthesis of(Ti,W,Mo,V)(C,N)nanocomposite powder from novel precursors[J].Int J Refract Met Hard Mater,2010,28:541-543.

[15]刘宁,唐述培.添加碳量对高镍金属陶瓷组织和性能的影响[J].硬质合金,1994,11(3):144-147.

[16]刘文俊,郑勇,游敏.烧结温度对细晶粒Ti(C,N)基金属陶瓷组织和性能的影响[J].三峡大学学报:自然科学版,2003,25(2):114-117.