长玻璃纤维增强聚氨酯泡沫复合材料的制备及工艺优化

陈 丰,张 华,夏显明

(安徽科技学院机电与车辆工程学院,蚌埠233100)

0 引 言

以热固性聚氨酯为基体制备的聚氨酯泡沫复合材料除具有密度小、保温、隔声及缓冲抗震等特点外,还具有优异的拉伸性能、抗冲击性、耐腐蚀性和尺寸稳定性,且成型性能良好、固化速度快等,特别适合于制造汽车零部件,如皮卡箱、车底板、内门板等[1]。根据复合材料中增强纤维长度的不同,可分为短纤维增强和长纤维增强聚氨酯复合材料,但关于纤维长度的界定还没有统一的标准,一般认为平均长度在12mm以下的为短纤维,大于12mm的为长纤维。短纤维的增强效果通常不如长纤维的,特别是在力学性能(如冲击性能)和尺寸稳定性方面较差,一般不用作主要承载件。

纤维增强聚氨酯泡沫复合材料的常用制备方法有结构反应注射成型、喷射成型、拉挤成型、缠绕成型和长纤维增强反应注射成型等[1]。冲击载荷是工程上经常遭受的载荷形式之一,因此,复合材料在冲击性能也一直是人们研究的重点。目前国内外对短纤维增强聚氨酯泡沫复合材料的冲击性能研究已有许多报道,研究了纤维长度、纤维体积分数和基体密度对复合材料冲击强度的影响,提出纤维和基体间的粘结强度是提高复合材料冲击强度的关键因素[2-4]。长 纤 维 增 强 反 应 注 射 成 型 (简 称 LFRRIM)是近年来在短纤维增强反应注射成型和结构反应注射成型基础上成功开发的一种新型复合材料成型工艺[5],这种技术尤其适合于制造大型薄壁复杂车辆内外饰件[6]。国内外学者对增强反应注射成型工艺及设备进行了研究[7-11],并取得了一些有益的成果,但是LFR-RIM制品质量和工艺参数之间存在非线性、强耦合性和时变性的关系,难以获得精确的系统模型[12]。实际生产中往往采用试错法来确定工艺参数,浪费了大量的人力、物力、财力。为解决此问题,作者采用正交试验法,利用实际生产设备制备试样,确定了对长纤维增强反应注射成型制品冲击性能影响显著的工艺参数,分析了这些工艺参数对制品冲击性能的影响,并提出了适合于实际生产的最优工艺参数,为长纤维增强反应注射成型生产复合材料汽车内外饰件提供参考。

1 试样制备与试验方法

1.1 试样制备

可变纤维增强反应注射成型技术的重要特征是L型混合头的引入,在微机控制的混合头上的纤维切断机把纤维切成规定长度(12.5~100mm,增量为12.5mm),同时,聚氨酯高压计量机把活性聚氨酯组分(多元醇、异氰酸酯)送到混合头,并在此浸透切短的玻璃纤维。然后,机械手把混合头抬至模具上方,把混合料精确地注入加热模具的底腔。注料完毕后,模具关闭并加压,固化后,制品就可脱模。LFR-RIM工艺过程主要包括原液的贮存和计量、物料均匀混合、开模浇注、合模充型、冷却固化、脱模、修饰和后熟化等工序,其中最重要的工序就是物料混合,纤维、物料在混合室混合,物料混合的均匀性决定了复合材料制品的性能。

试验原料有A料即聚醚多元醇(平均官能度4左右);复配延迟催化剂YC-1为0.8质量份;纯水为0.6~1.0质量份;物理发泡剂为5~8质量份;泡沫稳定剂B8870为1.0~2.0质量份。B料即改性异氰酸酯(指数为1.05~1.15)。A料和B料的配比见表1,以上原料均由黎明化工研究院提供。玻璃纤维(GF)的直径20μm,表面处理用409浸润剂(主要成分为KH550、KH570等),多股并股使用,由南京玻璃纤维研究院提供。

试验用Krauss-Maffei公司生产的LFI聚氨酯长玻璃纤维增强注射成型成套加工设备开模浇注铝模(模内腔尺寸为400mm×250mm×4mm,可通循环水控制模具的温度)。具体过程为把铝模安装在压力机上,利用可控温循环水调节模具温度,选用双向拉伸聚丙烯薄膜作为模具和制品的脱模材料,利用长纤维增强反应注射成型专用设备进行浇注,在模时间达到要求后开模,取出制品,去除薄膜,将制品在温度为20℃、相对湿度为60%的空气中平放24h,然后在80℃烘箱中熟化2h,最后再在温度为20℃、相对湿度为60%的空气中平放24h。试样制备过程中的锁模力约100kPa、注料时间约10s。

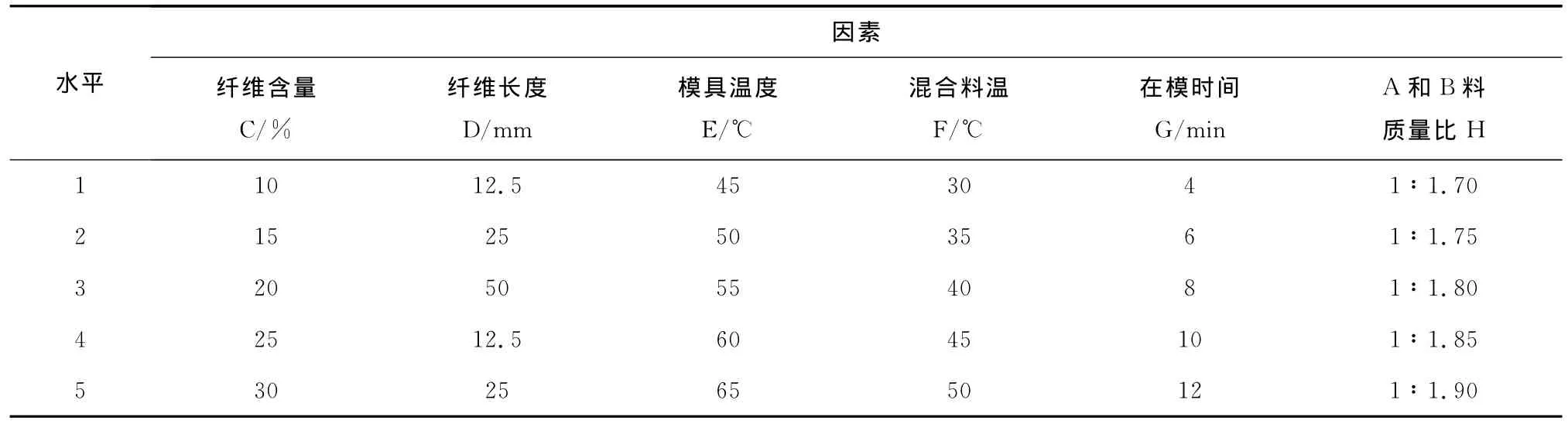

通过对生产现场产品质量和生产工艺参数的调研分析发现,纤维含量、纤维长度、模内温度、混合料温、在模时间和物料配比等工艺参数对制品的力学性能、表观质量和内部微观缺陷有较大影响,所以,根据生产实际确定表1所示的试验因素水平。长纤维增强反应注射成型工艺方案采用正交试验设计方案L25(65),其因素水平见表1。

1.2 试验方法

按照GB/T 1451-2005制备尺寸为120mm×10mm×4mm的缺口冲击试样,用XJU-22J型数显式冲击试验机进行冲击强度的测试,跨距70mm,室温,冲击速度为3.8m·s-1。利用JSM-6300型扫描电子显微镜(SEM)观察断口微观形貌。由于纤维取向和聚氨酯流动方向对复合材料冲击强度有较大影响,而长纤维增强反应注射成型工艺中纤维与聚氨酯基料在混合头内部可以充分混合,纤维呈准随机取向,沿流动方向成0~45°取向角,为了保证冲击强度的一致性,试样沿发泡方向按标准裁剪,摆锤冲击方向垂直于发泡方向,取5次试验的平均值。

表1 试验因素水平Tab.1 Experimental levels and factors

2 试验结果与讨论

2.1 冲击强度的极差和方差

对不同试验条件下复合材料的冲击强度进行极差和方差分析,结果如表2和表3[α为显著性概率,F0.05(4 100)=2.00]所示。结果表明,纤维含量、混合料温、在模时间和物料配比均对长纤维增强反应注射成型复合材料冲击强度有显著影响,模具温度和纤维长度对冲击强度的影响均不显著。通过分析可知纤维含量的F值最大,说明纤维含量是影响复合材料性能的最主要因素,其原因在于长纤维增强泡沫复合材料体系中,纤维贯穿若干个泡孔,使得纤维轴向一定范围内的泡孔以纤维为核心,联成了一个较大的柱体,受载时纤维的存在减少了树脂细杆及薄膜的弯曲扭转变形,相应提高了其破坏应力及模量。虽然纤维长度对冲击强度影响不显著,但若纤维过短,在外力作用下容易与基体脱胶,增强效果变差;若纤维过长,其分散性差,在体系中容易结团、弯曲,造成局部应力集中,从而达不到理想的增强效果。基于复合材料冲击性能得到长纤维增强反应注射成型最佳工艺为C4D5E1F2G4H3,即纤维含量为25%,纤维长度为25mm,模具温度为45℃,混合料温为50℃,在模时间为12min,物料质量比为1∶1.80。

2.2 冲击性能及微观结构

2.2.1 冲击性能

由表4可知,在纤维长度一定的情况下,随着纤维含量的增多,复合材料密度的相应增大,复合材料的冲击强度总体呈现先升后降的趋势,纤维长度为12.5mm和25mm时表现最为明显,但纤维长度达到50mm时,复合材料的冲击强度较为离散,规律不明显;在同一纤维含量下,随着纤维长度的增大,复合材料的冲击强度也总体呈现先升后降的趋势,但当纤维含量较高(大于30%)、长度较长时(大于25mm)时,由于纤维分布不均,发生了团聚现象,导致性能不稳定。结果表明采用可变纤维注入及新型物料混合装置可以提高预混料与纤维的混合效果,使最佳纤维长度大大增长(在多种聚氨酯材料中,一般认 为 纤 维 长 度 12mm 为 最 佳[13]),达 到 了25mm,更加有效地提高了复合材料的力学性能。其中纤维含量、复合材料密度等影响因素与文献[2-4]研究结果总体一致,但纤维长度对复合材料冲击强度的影响效果有所不同。

2.2.2 冲击断口形貌

由图1可以看出,最佳工艺条件下复合材料的冲击断口中长纤维从基体中拔出,且拔出的距离较长,留有基体的碎块。纤维表面有基体带出,说明纤维与基体之间界面结合强度较好,纤维束集体断裂,表面比较光滑,为脆性断裂。由于硅烷偶联剂的加入显著改善了复合材料界面结合效果。

2.2.3 微观缺陷

由于界面反应产生的脆性相、杂质以及制备工艺等因素的影响,在复合材料中极易出现各种微观缺陷,从而影响复合材料的力学性能。长纤维增强反应注射成型制备的复合材料由于纤维含量高、长度长,同时纤维呈束状分布,纤维与聚氨酯之间的界面反应等原因,产生了大量的微观缺陷,这些缺陷影响了复合材料的冲击性能。图2(a)中箭头所示的大型泡孔,直径达到230μm,内壁光滑,这样的泡孔容易导致孔壁的变形和撕裂,使材料发生脆断;图2(b)中有部分泡孔壁塌陷,泡孔相连通,从而导致泡孔壁支柱刚度降低,给裂纹的发展提供了便利,同时纤维呈大束团聚,分布不均,影响了增强效果;图2(c)中出现了泡孔的变形,这可能与纤维的加入有关,但其冲击断面可以看到水流状波纹,说明复合材料脆性断裂的同时伴随有塑性破坏;图2(d)中纤维与纤维搭接区出现了贫树脂的空洞,这样的区域不能承受外来的载荷,被称之为“弱化区”,在复合材料成型工艺过程中适当提高物料的温度,降低其黏度,增加模内压力,促进液态聚氨酯加速流动和充模,可以减小或消除“弱化区”。

表2 正交试验结果及分析Tab.2 Results and analysis of orthogonal experiment

表3 冲击强度方差分析Tab.3 Variance analysis of impact strength

表4 纤维含量、纤维长度和复合材料密度对冲击强度的影响Tab.4 Effects of fiber content,fiber length and composite density on impact strength of composites

3 结 论

(1)运用正交试验设计方法,得到反应注射成型长玻璃纤维增强聚氨酯泡沫复合材料的最佳工艺条件为纤维含量25%、纤维长度25mm、模具温度45℃、混合料温50℃、在模时间12min、A料与B料质量比1∶1.80。

(2)在长纤维增强反应注射成型中,纤维含量、混合料温、在模时间和物料配比均对长玻璃纤维增强聚氨酯泡沫复合材料的冲击强度有显著影响,模具温度和纤维长度的影响不显著;在纤维长度一定的情况下,随着纤维含量增加复合材料的冲击强度总体呈现先升后降的趋势,但纤维含量较高、长度较长时复合材料冲击性能不稳定,较为离散,不利于材料的制备。

[1]陈丰,孙宇.可变纤维增强反应注射成型研究现状[J].玻璃钢/复合材料,2010(5):71-77.

[2]YOSOMIYA R,MORIMOTO K.Compressive properties of glass fiber reinforced rigid polyurethane foam[J].Industrial and Engineering Chemistry,Product Research and Development,1984,23(4):605-608.

[3]YOSOMIYA R,MORIMOTO K.Effect of interaction between fiber and matrix on impact properties of glass fiber reinforced rigid polyurethane foam[J].Polymer-Plastics Technology and Engineering,1985,24(1):11-26.

[4]卢子兴,田常津,韩铭宝,等.聚氨酯泡沫塑料在应力波加载下的压缩力学性能研究[J].爆炸与冲击,1995,15(4):374-380.

[5]CHEN F,SUN Y.State of latest research on variable fiber reinforcement reaction injection molding[J].Fiber Reinforced Plastics/Composites,2010,5:71-77

[6]DU J C,SUN H O,YU W J.Study on synthesis of low density long fiber enforced PU-RIM material [J].Chemical Propellants&Polymeric Materials,2007,5(1):52-55.

[7]SANTOS R J,TEIAIRA A M,LOPES J C B.Study of mixing and chemical reaction in RIM[J].Chemical Engineerng Science,2005,60(8):2381-2398.

[8]陈丰,曹春平,孙宇,等.长纤维增强反应注射成型多指标工艺参数优化[J].材料科学与工艺,2011,19(3):37-42.

[9]DONG J H,YIN J H,ZHOU C X.The fundamentals of reactive polymer processing[J].Bulletin of National Science Foundation of China,2003,1:12-15.

[10]陈丰,孙宇,张蔚,等.可变纤维增强反应注射成型工艺及其混合头设计[J].机床与液压,2012,40(7):81-83.

[11]YOUN J R.Numerical analysis on reaction injection molding of polyurethane foam by using a finite volume method[J].Polymer,2005,46(17):6482-6493.

[12]ASRAR J.Reaction injection molding(RIM)system based on methesis[J].Journal of Applied Polymer Science,2003,47(2):289-293.

[13]COTGREAVE T,SHORTALLJ B.Failure mechanisms in fiber reinforced rigid polyurethane foam[J].J Cell Plast,1997,13(4):240-244.