接枝硅烷偶联剂对Kevlar 纤维表面性能的影响

戚东涛 ,吕 霖 ,李厚补,艾 涛

(1.中国石油集团石油管工程技术研究院,陕西 西安 710065;2.中国航天科技集团公司第四研究院,陕西 西安710025;3.长安大学材料科学与工程学院,陕西 西安 710064)

Kevlar 纤维具有高的比模量、比强度、耐疲劳和低密度等优异性能,在航天和航空工业中作为高性能复合材料的增强体已得到广泛应用。但是,也因其表面具有高的结晶度而呈化学惰性、表面光滑等原因,造成与树脂间的粘结性能差。因此,对Kevlar 纤维表面进行改性处理,提高界面状态及其复合材料的整体性能,是当前该领域研究的重点[1-5]。

Kevlar 纤维表面改性主要是采用化学法或物理法改善纤维表面组成和结构。其中,化学法通过在表面增加可与树脂发生化学反应和产生极性相互作用的基团,提高与树脂的粘结强度;物理法通过改变纤维的表面形态和产生活性基团,提高纤维与基体树脂之间的浸润性和物理化学相互作用。其中化学法可根据树脂基体的不同,有选择地在纤维表面接枝一定的官能团,通过接枝官能团与树脂间发生化学反应,从而形成化学键,可更有效提高复合材料界面粘结性能。

硅烷偶联剂是一种可在玻璃纤维与基体树脂间形成化学结合的理想的处理剂,但目前用于提高Kevlar 纤维增强环氧树脂复合材料界面粘结强度的纤维表面处理偶联剂研究还很少。作者通过化学接枝的方法在Kevlar 纤维表面形成能与环氧树脂发生化学结合的偶联剂,最终得到界面粘结性能良好的Kevlar 纤维复合材料。

1 实验

1.1 原料

Kevlar 29 纤维:线密度444 dtex,直径12 μm,美国杜邦公司产;TDE-85 环氧树脂:天津合成材料研究所产;二甲基亚砜(DMSO):分析纯,西安化学试剂厂产;80%氢化钠(NaH)的石蜡粉末:美国阿尔法公司产;氯丙基硅氧烷:分析纯,应城市德邦化工新材料公司产;二氯乙烷:分析纯,重庆曙光化工厂产;丙酮:分析纯,西安化学试剂厂产;乙醇:分析纯,上海医药总公司产;分子筛:粒状,直径0.4 nm,上海医药总公司产。

1.2 表面化学接枝改性

采用Takayanagi 表面化学接枝法[3-4]。首先将干燥的反应器及其他玻璃仪器装配好,连接脱氧塔和干燥系统,通氮气,反应器缓慢加热至90℃,保温30 min 后缓慢降温至30℃。依次将DMSO 和NaH 分别加入反应器中,搅拌、缓慢升温至(65 ±5)℃,此时反应器内有大量的氢气放出,体系呈浅黄色,保温45 min 后降至常温。然后将Kevlar 纤维置于反应器中处理,放空反应器中的DMSO 溶液,再加入溶解有接枝剂的DMSO溶液,完成表面接枝改性后,Kevlar 经丙酮清洗、干燥后待用。

1.3 单纤维拔出界面粘结表征原理

单纤维拔出法是增强纤维表面改性效果的重要评价手段。对于埋入树脂基体深度为le的Kevlar 单纤维,当受外拉力P 时,利用Greszczuk模型[5]进行受力分析。

界面平均剪切强度(τa)近似解可按式(1)估算,即为:

式中:Fi为引发界面发生脱粘的负荷;rf为纤维的半径。

由于纤维表面表观剪切应力分布是不均匀的,因此不可能得到均一的表观平均剪切强度。由式(1)可知,τa将随le增加而减小。以τa对le作图,当le较小时,可以近似地认为τa与le成直线关系,将直线进行外推,求得当le为0 时的τa,记作τmax。用τmax来表征Kevlar 纤维复合材料界面粘结的状态。

1.4 Kevlar 单纤维拔出试样制备

预先将纤维单丝穿过硅橡胶模具,垂直固定在金属框上。将TDE-85 环氧树脂及固化剂按一定的比例混和均匀,用注射器抽取一定量的胶液注入模具内,最后按一定的固化工艺在真空干燥箱中成型。

1.5 Kevlar 单纤维复合材料界面强度测试

单纤维复合材料界面强度(IFSS)的表征是用单纤维复合材料拔出强力来表征的。已固化成型的单纤维复合材料拔出试样脱模后,将单纤维复合材料上表面的纤维用双面刀片清根,为了消除树脂半月面对埋入深度测量的影响,再用金相砂纸打磨试样表面。使用自制测试仪测定纤维埋入深度后,在Instron-2211 电子拉力测试机上以2 mm/min 的速率进行拔出强力的测试,测试夹持段长度为50 mm。

1.6 表面物理化学表征

红外光谱(IR)分析:使用美国Nicolet 公司Nexus 870型傅里叶变换红外光谱仪对改性前后的纤维表面进行分析,测试波数为4000~400 cm-1,扫描次数为32,分辨率为4 cm-1。

X 射线光电子能谱(XPS)分析:采用Escaphi 5400型X 射线光电子能谱仪(Perkin-Elmer)测定处理前后纤维表面化学成分的组成变化,实验条件为Mg Kα 源,功率为250 W,真空度保持在3.98 ×10-5Pa。

比表面积:采用美国麦克公司的Asap 2010比表面积分析仪,利用BET 容量法,以N2为吸附质、在液氮温度下检测处理前后Kevlar 纤维表面的吸附特性和比表面积的变化。

扫描电子显微镜(SEM)分析:利用日本Jeol公司的JSM-6460LV 扫描电子显微镜观察处理前后Kevlar 纤维表面形貌。

2 结果与讨论

2.1 IR 分析

从图1 可以看出:未经表面接枝处理的Kevlar 纤维红外谱图中,在3 319 cm-1处有一较强的振动吸收峰,这是N—H 伸缩振动的特征峰,在1 062 cm-1处有一较弱的N—H 弯曲振动吸收峰;经表面接枝处理后的Kevlar 纤维红外谱图中,3 319 cm-1处的N—H 振动吸收峰明显减弱,1 062 cm-1处的吸收峰消失,1 450 cm-1处的吸收峰明显增强,另外,在表面接枝硅烷的Kevlar 纤维的图谱中725 cm-1处出现新的振动吸收峰。

图1 表面处理前后Kevlar 纤维的IR 图谱Fig.1 IR spectra of Kevlar fibers before and after surface treatment

由于在化学接枝处理Kevlar 纤维表面时,纤维表面酰胺基团上的N—H 键上的H 被接枝剂所取代,所以红外谱图上表现出3 319 cm-1处的N—H 振动吸收峰明显减弱和1 062 cm-1处吸收峰的消失[6-7]。酰胺基团N 上连接新的基团,使1 450 cm-1处的C—N 伸缩振动吸收增强。对于表面接枝硅烷的Kevlar 纤维,在725 cm-1处出现新的振动吸收峰,这正是硅烷上Si—OH 键的振动吸收峰的位置[8-9]。

2.2 XPS 分析

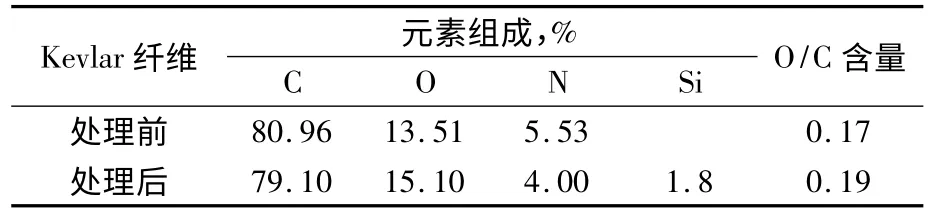

由表1 可知,经表面接枝硅烷的Kevlar 纤维,其表面元素O/C 含量比为0.19,比未接枝改性前提高12%,O/C 含量比的提高说明化学改性后的Kevlar 纤维表面含氧元素增多,这有利于改性处理的纤维被极性的环氧树脂所浸渍。另外,经表面接枝硅烷的Kevlar 纤维,其表面Si 元素含量为1.8%,验证了Kevlar 纤维表面已成功接枝硅烷。

表1 表面处理前后的Kevlar 纤维表面元素组成Tab.1 Surface elemental composition results for Kevlar fibers before and after surface treatment

2.3 SEM 分析

从图2 可以看到,表面化学接枝前Kevlar 纤维相对光滑并存在少量的窄而浅的轴向沟槽。表面接枝硅烷后,纤维表面粗糙度增大,表面蚀刻现象较为突出,且其表面附着有大量的鳞片状物质。这是由于Kevlar 纤维在强极性的NaH 碱化反应作用下,纤维表面发生了明显的刻蚀,从而造成纤维表面变得粗糙。

图2 表面处理前后的Kevlar 纤维微观形貌Fig.2 Micro-morphology of Kevlar fibers before and after surface treatment

2.4 比表面积

从表2 可以看出,表面化学接枝改性后,Kevlar 纤维表面微孔直径从改性前的4.567 nm 减少到处理后的0.196 nm。这说明化学活化处理液对纤维表面具有较大的刻蚀作用,活化处理改变了纤维的表面状态,引起表面接枝处理后Kevlar纤维的比表面积增大约10 倍。

表2 表面处理前后Kevlar 纤维的比表面积Tab.2 Specific surface area of Kevlar fibers before and after surface treatment

2.5 复合材料的界面粘结性能

图3 为表面接枝处理前后的Kevlar 纤维复合材料的τa与纤维le的关系,随着le的减小,τa逐渐增加。将τa- le曲线进行拟合外推,得到Y 轴的截距,即为τmax,见表3。接枝处理后的Kevlar纤维复合材料的τmax较处理前提高了144%。这是由于表面接枝处理可在Kevlar 纤维表面引入能与树脂基体发生化学反应的基团,最终形成化学键合的复合材料界面,从而改善了表面接枝Kevlar 纤维复合材料的界面粘结性能[10]。

图3 表面处理前后的Kevlar 纤维复合材料τa与le的关系Fig.3 Plots of τaversus lefor Kevlar fiber composites before and after surface treatment

表3 表面处理前后的Kevlar 纤维复合材料的τmax估算值Tab.3 Estimated value of τmaxof Kevlar fiber composites before and after surface treatment

3 结论

a.表面接枝硅烷偶联剂的Kevlar 纤维,其表面化学和物理特性发生明显的变化。

b.Kevlar 纤维表面接枝硅烷偶联剂,可显著改善Kevlar 纤维复合材料界面结合性能,单丝拔出强度提高了144%。

[1]Wu Ju,Cheng Xianhua,Xie Chaoying.Influence of rare earth surface treatment on tensile properties of aramid fiber reinforced epoxy composites[J].J Mater Sci,2004,39(1):289-290.

[2]艾涛,王汝敏.用作缝线的Kevlar-29 纤维表面改性研究[J].固体火箭技术,2004,27(4):312-315.

[3]Takayanagi M,Kajiyama T,Katayose T.Surface modified Kevlar fibre-reinforced polyethylene and ionomer[J].J Appl Poly Sci,1982,27(10):3903-3917.

[4]Takayanagi M,Lei Weiyuan.A new chemical method of surface-treatment of Kevlar fibre for composites with epoxy resin[J].Polym J,1986,19(5):467-471.

[5]Chandra N,Ghonem H.Interfacial mechanics of push-out tests:theory and experiments[J].Composites:Part A,2001,32(3/4):575-584.

[6]Lin Jengshyong.Effect of surface modification by bromination and metalation on Kevlar fibre-epoxy adhesion[J].J Eur Polym,2002,38(1):79-86.

[7]雷渭媛,高柳素夫.N-接枝环氧化合物芳纶的表面特性[J].宇航材料工艺,1995,25(5):37-40.

[8]胡萍,姜明,黄畴.硅烷偶联剂的界面性能研究[J].表面技术,2004,33(5):19-21.

[9]杜仕国.复合材料用硅烷偶联剂的研究进展[J].玻璃钢/复合材料,1996,14(4):32-36.

[10]雷渭媛,梁国正,季铁正,等.最大界面剪切应力的估算与芳纶复合材料界面粘结的表征[J].西北工业大学报,1996,14(2):208-212.