通用底壳注塑模设计

陶永亮 ,薛敏杰 ,余永光

(1、重庆川仪工程塑料有限公司,重庆,400712;2、重庆宇海模具有限公司,重庆, 402760 )

1 产品介绍

图1 通用底壳产品示意图

通用底壳是LED显示屏上使用的一个固定件,采用耐候PC塑料制作。一般LED显示屏根据大小选择若干个通用底座组成大的显示屏。底壳的一面与LED的主机线路板,LED灯珠等安装,另一面与钢架结构连接。底壳上孔较多,主要起到连接作用。(如图1)

2 模具设计分析

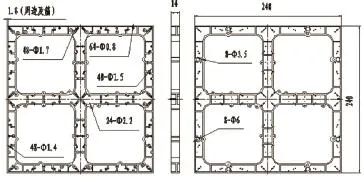

根据通用底壳塑料件使用的要求,塑件为田字形框架结构,并在框架面上分布φ0.8×6通孔柱位64个,φ1.4×6通孔柱位48个,φ1.5×6通孔柱位32个,φ1.5×10通孔柱位16个,φ1.7×6通孔柱位40个,φ1.7×10通孔柱位8个,φ2.2×10通孔柱位6个,φ3.5×6有8个通孔柱位,φ6×6有8个孔柱位(其中×6和×10为孔深度),各孔距离公差均为0.2mm,模具基本属于精密型。针对通用底壳塑件的多柱位小穿孔的结构,分型面的选择以塑件的主视图为模具设计的基本思路。分型面设计以柱位面为动模,内部4个窗口由动模形成,外形由定模加工成型腔,完成脱模的需要。其基本结构如图2所示。

图2 通用底壳模具基本结构图

模具工作原理是塑件注塑冷却完毕后,起动动模后移,由弹力胶拉模扣19拉着定模板18一起后移,定模板由限位拉杆25对拉开距离定位;定模板限位拉杆25固定在浇口板14上的,带动了浇口板14一起移动,移动距离由浇口垫圈螺杆20决定,带动了整个定模的分型,塑件在动模型芯组上,浇口料头被浇口板14勒出,可以取出浇口料耙;动模继续后移,塑机顶杆接触到顶出垫板2和顶出板3一同向前运动,由顶出垫板2顶出板3上的顶出杆26和推管27将底座顶出,顶出位置距离由顶出限位块30进行限位。

3 模具零件设计

3.1 动定模镶块结构设计

产品上各壁厚和筋宽均为1.8mm,产品外形240X240X14mm。考虑到模具加工中各种因素,采用动定模镶块结构设计,产品的成型部分均在镶块形成,动模镶块由镶块1四件,镶块2四件,镶块3四件,镶块5四件,镶块5四件,镶块6一件,大镶块四件和镶块8两件、镶块9两件组成,共29件镶块,在模具两侧各安装测压板10两件,用以锁紧各镶块,各镶块背后都用螺钉固定。为了控制好镶块的公差,便于装配的互换性,镶块全部采用慢走丝线切割,加工中心,磨削加工。如图3所示,分别安装在动定模框里。

图3 动定模镶块结构示意图

3.2 浇口及浇口脱模设计

图4 浇口及浇口脱模示意图

考虑到PC材料的流动性较差,为了使塑件平整坚固,所以在塑件的4个交叉点进胶,浇口位置在动

模3号镶块对应的四个定模镶块位置上对称进胶,以解决材料流动距离长易有熔接痕的问题,模具采用简化细水口(针点式浇口)。由于流道较长(长度220mm),针点式浇口附近的剪切速率过高,会造成分子的高度定向,增加局部应力[1],四个浇口的脱模不平衡容易使浇口断裂在模板中,为解决浇口脱模平衡,设计了浇口脱模结构,当动定模分离,浇口料耙由四个浇口拉杆15拉出其对应模板,随着动模后移带动限位拉杆25的运动,限位拉杆25带动浇口垫圈杆20的移动,移动距离10mm左右,浇口垫圈杆20带动了浇口板14移动10mm,将粘附在浇口拉杆15浇口料耙强制勒出,可达到浇口自动掉落效果。如图4所示。

3.3 加热/水道系统设计

图5 大镶块节点水道示意图

图6 水道垫板示意图

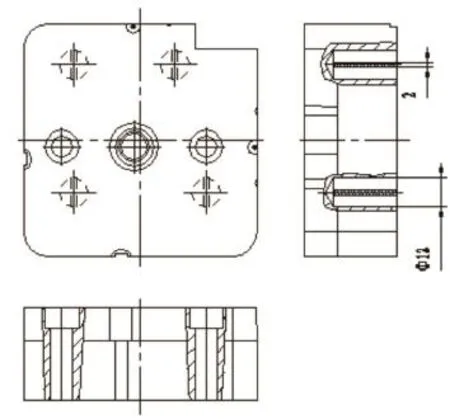

PC材料属于非结晶型塑料,因为流动长度随粘度增加而缩短,熔融粘度受剪切速度的影响较小,对温度的变化则十分敏感,成型过程中,提高料温来降低粘度比增加压力更有效,但PC超过320°C,过热分解的倾向就会加大,对制品的综合性能有损,不使用模温机情况下,产品光靠加料温是无法成型的,因此要使用模温机控制模温。PC塑件模温一般保持75°C--140°C[2]。为了考虑成型需要设计加热/水道系统,用于模温机,动模上大镶块四件和8、9镶块和定模大镶块四件都进行加热系统设计,定模大镶块四件,8、9镶块采用通水路结构,而四件大镶块采用节点水道制作,如图5,在镶块作出Φ12孔,中间用2mm后隔板隔开,水从一端进来经过隔板的顶端从另一端流出。在四件大镶块水道串联和连接中,设计动、定模水道垫板,较好的解决了这问题,也可以将动模8、9镶块接在水道垫板上,2mm隔板在垫板和镶块上是一体的,垫板和镶块之间用胶圈做好密封。水道垫板方便加工。如图6所示。

3.4 动定模定位件应用

图7 定位件示意图

通用底壳塑料模具基本上属于精密模具,在保证动定模型腔对中性时,通过导柱定位的同时,采用模具定位件,这种定位件模具市场有零售,也可以根据大小自行制造。如图7所示。分别安装模具动定分型面上,一般凹件安装在定模上,凸件安装在动模上,由内六角螺钉固定。本案中安装八件定位件,每边两件。属于热处理件,对动定模定位有较好的作用。目前,塑料精密塑料模具(包括压铸模)都在采用这一定位件。

4 结束语

通用底壳精密模具在装配中29件镶块尺寸链控制是相当严格,通常加工中留有0.01-0.02mm余量在装配中加以调整,达到最后的装配要求。水路装配中防止漏水是关键。在成型过程控制好模温,解决成型中熔接痕等缺陷,作出的底壳外观光洁平直。经过生产验证,通用底壳模具设计符合产品设计要求,产品质量可靠,得到用户的认同。

[1]陶永亮, 薛敏杰.薄壁包装盒底注塑模具设计[J]. 制造技术与机床,2012.598(5);58-60

[2]陶永亮.模温机在注塑成型工艺中应用实例[J]. 现代塑料加工应用,2012.24(2);52-55