萃取法回收废弃液晶显示器中铟的研究现状

徐丹丹,薛 松,白跃伟,杨桂兴,田 震∗

(1.上海第二工业大学城市建设与环境工程学院,上海201209;2.上海第二工业大学机电工程学院,上海201209;3.上海电子废弃物交投中心有限公司,上海201901)

萃取法回收废弃液晶显示器中铟的研究现状

徐丹丹1,薛 松1,白跃伟2,杨桂兴3,田 震1∗

(1.上海第二工业大学城市建设与环境工程学院,上海201209;2.上海第二工业大学机电工程学院,上海201209;3.上海电子废弃物交投中心有限公司,上海201901)

液晶显示器(LCD)作为一类新型的电子废弃物,具有极大的回收再利用价值,同时也具有潜在的污染性。因此,目前开展的有关LCD资源化研究的意义重大。对当前国内外废弃LCD中铟的回收提取技术方法进行了综述;针对目前研究结果中存在的问题,指出了萃取法回收废弃LCD中的铟的发展方向。

液晶显示器;铟;萃取;回收

0 引言

随着LCD的快速普及,其市场占有率呈快速增长的态势。随着使用报废期的临近,LCD逐渐成为电子废弃物的重要组成部分之一。废弃LCD处置不当易产生大量的有毒有害物,对环境产生严重的污染,致使周围人群出现肾脏功能障碍等多种疾病[1]。已有资料表明,废液晶里的有些物质具有潜在的毒性和致癌性,不仅会严重污染水体且生物降解非常困难[2]。当前对废弃LCD的处置主要采用填埋或焚烧法。而焚烧过程又会产生大量的HF、PAHs等有毒有害气体[3]。这些处置方法不仅造成了资源的浪费,对生态环境的破环也很大[4]。因此,废液晶显示器(LCD)的无害化处理、资源化及其污染控制已成当务之急。LCD中核心组件液晶的主要成份铟是一种稀有贵金属元素,具有重要的回收利用价值。目前铟的回收提取还处于试验室试验阶段,相关研究才刚刚起步,主要以浸出萃取法为主。本文分析了采用萃取方法回收铟的现状,指出了各种萃取法对铟的回收情况。在我们目前面临的实际情况下,如何更好地提取和回收铟,并实现相关工艺的产业化,实现LCD中铟的回收资源化显得尤为重要。

1 液晶显示屏概述

1.1 液晶显示屏的结构

液晶显示屏主要由背光灯、偏光片、滤光片、配向膜、玻璃基板和液晶组成(如图1)。液晶存在于两块玻璃基板之间,两块偏光板夹住上下玻璃基板,因有密封膜封装所以液晶不会泄露出来。表1为LCD中液晶粉末化学物质的组成分析[5],可知铟主要是以In2O3的形式存在,且其质量分数可达10%以上。Kae-Long Linde等[6]利用XRF检测出TFT-LCD废玻璃的化学组成(见表2),其中Pb和Cr等的质量分数还很高。LCD玻璃基板与普通玻璃相比,具有高耐热性、高化学稳定性和良好的机械性能等优点[7]。这类废玻璃含有低放射性,但经过一系列加工可制成废玻璃混合水泥[8]、环保砖[9]、低强度混凝土[10-11]、陶瓷玻璃[12]等被重新利用,经过分析检测,制成品均达到国家相关标准。液晶显示屏蚀刻铟锡氧化物(ITO)透明电极,其主要成分是In2O3和SnO2。由于现在液晶显示器的使用越来越频繁,铟作为一种稀有金属就成为了更加稀缺的资源,因此如何从废弃LCD中回收和提取铟尤为紧迫和必要。

图1 液晶显示面板结构简图Fig.1 LCD panel structure diagram

表1 TET-LCD废玻璃液晶粉末化学物质组成分析Tab.1 Liquid crystal powder chemical composition analysis

表2 TFT-LCD废玻璃化学组成Tab.2 TFT-LCD waste glass chemical composition

2 铟的特性及现状

2.1 铟的特性

铟是一种稀有金属,化学符号是In,原子序数是49,是一种柔软的银灰色金属,带有光泽。铟的熔点低(156.61℃),沸点高(2 080℃),传导性好,延展性好,比铅还软,能用指甲刻痕;可塑性强,可压成极薄的金属片。铟−115是最常见的铟同位素,带有微弱的放射性。铟在地壳中的质量分数为(1×10−5)%,与很多稀有金属一样存在于矿石中,虽然它也有独立矿物,如硫铟铜矿(CuInS2)、硫铟铁矿(FeInS4)、水铟矿[In(OH)3],但量极少,绝大部分的铟都分散在其他矿物中,主要是含硫的铅、锌矿物,闪锌矿中铟的质量分数为0.000 1%~0.1%。据报道[14-15],全球铟的储量只占黄金储量的1/6。一般说来,铟的质量分数在0.002%就有工业价值[16]。从表1可知,废弃LCD中的液晶中氧化铟的质量分数可达10%以上,所以其回收利用的价值更高。

2.2 铟的应用领域

由于铟氧化物能形成透明的导电膜等特性,因此,近年来它在铟锡氧化物(ITO)、半导体、低熔点合金等方面得到广泛应用。特别是由于铟锡氧化物(ITO)具有可见光透过率95%以上、紫外线吸收率≥70%、对微波衰减率≥85%、导电和加工性能良好、膜层既耐磨又耐化学腐蚀等优点,其作为透明导电膜已获得了广泛应用。铟锭因其光渗透性和导电性强,主要用于生产ITO靶材(用于生产液晶显示器和平板屏幕),这一用途是铟锭的主要消费领域,占全球铟消费量的70%。常见的应用范围有:笔记本电脑、电视和手机等各种新型液晶显示器(LCD)以及接触式屏幕、建筑用玻璃等,使铟的需求正以年均30%以上的增长率递增。其次的几个消费领域分别是:电子半导体领域,占全球消费量的12%;焊料和合金领域占12%;研究行业占6%。

3 铟的萃取回收研究现状

目前废弃LCD中铟的回收和提取方法主要有:电解法、沉淀法、高温灼烧法和萃取法[17]。萃取法是目前铟回收处理中的主要方法之一。在萃取过程中,利用目标物质在某些溶剂中的溶解性远高于水溶液的性质把它从混合物中分离出来。

3.1 酸萃取法

以酸性萃取剂萃取铟离子的方法,可以排除干扰离子,比较容易实现,而且其工艺过程也逐步趋于成熟。怎样分离液晶组件得到含铟溶液,更好地将铟从液晶中分离出来,是萃取工艺中最重要的步骤,只有保证高的分离效率,才能保证此工艺的经济性与最终的目标产率。同时,如何保证萃取液中铟的纯度,也是之后精炼步骤中提高铟纯度的保障。

3.1.1 硫酸萃取法

Xinying Wang等[18]对废弃LCD液晶显示屏的资源化利用提出了一个联合回收工艺流程。此工艺主要分为两部分:LCD偏光片的利用和铟的提取。对偏光片进行热重分析得到包含酸、酯类及芳烃类液态产物和包含H2、CO、CO2及CH4气态产物后,可作为原料气进行下一步的综合利用;液态产物经加氢加工处理后可作为工业原料或者燃料。铟的提取采用H2SO4,应用CCD(central composite design)与RSM(response surface methodology)结合的方法对萃取时间、温度及酸浓度进行分析。运用回归线性分析这三个独立变量的萃取效果后,用拟合数学二次方程式来表征。试验表明随着萃取时间、温度及酸浓度的增加,萃取的铟逐渐增加。但当酸浓度达到一定浓度后对萃取效果的影响不大。温度与萃取时间相关联,两者都是影响萃取反应自由能的因素,温度高、时间长对萃取都是有利的。RSM软件分析表明,最佳反应条件下此方法铟的浸出率可达100%。

聂耳等[19]也研究了硫酸对铟的萃取。液晶玻璃盒采用有机溶剂丙酮处理后,可完整地回收液晶显示屏的玻璃基板、液晶与电极上的铟,最大程度资源化液晶显示屏。其中,在对玻璃盒进行偏光片与玻璃基板分离处理的过程中,主要使用的试验溶剂有丙酮、氯仿、乙酸甲酯、0.02%氢氧化钠溶液和(1+1)硝酸溶液五种溶剂。研究结果表明它们的处理效果相差很大,结合运行成本和环境友好等方面的考虑,选择丙酮作为分离玻璃基板的浸取剂。后一阶段,机械或者手工剥离玻璃基板后,再将剥离后的玻璃基板置于丙酮中浸取15 min,浸取后,将溶有液晶的丙酮进行蒸馏,分离液晶和丙酮;之后用200 g/L的硫酸溶液和二氧化锰在90℃下联合浸取液晶,得到富含铟的溶液。酸液中的铟通过萃取剂萃取,锌条置换,电解精炼获得产品铟。选用硫酸溶液添加二氧化锰来对ITO膜中的铟进行回收。添加二氧化锰是因为二氧化锰和铟的其他氧化物如InO、In2O可形成原电池,促进了铟氧化物的溶解。铟的测定采用电感耦合等离子体发射光谱仪(ICP-AES),回收率可达89%。

对于铟回收的硫酸萃取法,索宝霆等[17]也有过研究。为了更有效地提高液晶中铟的回收率,作者对液晶显示器采用了破碎、预处理、酸浸、浓缩、萃取和洗脱六个环节。破碎的液晶面板玻璃经过粉碎和筛选后使用丙酮溶液浸泡,以去除液晶面板上的高分子物质,酸萃取是废液晶显示器中回收铟的关键工序。只有将氧化铟从液晶面板玻璃中溶解出来,才可以实现铟的回收。根据In-H2O系电位-pH图,In3+离子存在区域的pH值低于2.52,说明酸浸过程需采用强酸。采用硫酸作为萃取剂,阳离子交换树脂来对铟离子进行吸附与解吸附。使用活泼金属单质,如锌、铝等将铟置换出来。在置换过程中,需要控制强酸性条件。反应后的产品主要是粗铟,所以其纯度不高。

3.1.2 盐酸萃取法

李严辉等[20]采用盐酸萃取铟,全过程对温度、pH的影响进行了系统的研究。在6 mol/L的盐酸中,将废弃液晶显示器碎片于85℃的温度下浸泡6 h。以Na2CO3溶液中和,并控制pH在3.0~3.5之间。澄清24 h后,过滤,控制pH在1~1.5之间、温度为50℃,以海绵铟、锌板或铝板置换24 h,电解精炼后制得产品铟,纯度可达99.99%。这种浸出方法得到的铟的纯度很高,但整个试验流程控制条件尤其是pH不易把握,酸性条件对试验设备的要求也较高,另外试验时间也较长。

在盐酸萃取工艺中,如何使液晶更好地与萃取剂接触,增加反应表面以达到溶解铟的目的,Cheol-Hee Lee等[21]的方法是通过高能球磨(HEBM)的方法将含有ITO的玻璃碎片磨至微米级,将整个玻璃体完全破碎后再酸萃取。工艺过程中首先对包含液晶的玻璃及偏光片进行热冲击处理分离偏光片,再对玻璃进行高能球磨,LCD粉末的平均粒径在球磨时间为1 min时达到最小,约为5 um,球磨时间长则玻璃粒易结块,不利于后阶段液晶与盐酸的接触,粒径越小比表面积越大,有效反应面积越大,更有利于铟的浸出回收。萃取过程主要在室温下进行,对LCD粉末采用盐酸(V(HCl):V(H2O)=50:50)、混合酸(V(HCl):V(HNO3):V(H2O)=45:5:50)在搅拌机中搅拌萃取,使粉末和溶液充分接触混合均匀,试验表明盐酸萃取铟最多约为220 mg/L,最终此方法铟的浸出率为86%。

另外,Gjergj Dodbiba等[22]采用不同的工艺过程对废弃LCD中的铟进行了盐酸萃取回收,并结合生命周期评价对回收过程及铟的回收率等方面进行了对比。其主要的工艺过程是将废弃的LCD粉碎后再采用盐酸溶解的办法对粉碎产物中的铟进行回收处理。他们还利用高压脉冲技术对ITO膜进行剥离的设备来对液晶层所在的“三明治”结构采用电剥离,是该研究的重点技术,这样可更好地将含铟的ITO膜分离出来,为盐酸萃取铟做充分的准备工作。通过对比是否经过电剥离技术对ITO膜进行处理后发现,经电剥离处理后可有效地提高后续工艺中铟的回收率,并有效地缩短盐酸处理的时间。而不经过电剥离处理直接对含液晶的ITO膜进行分离的铟的回收效率只能达到经电剥离处理工艺的60%,而且达到最大回收效率时需使用的酸量增加10倍。从能源消耗的角度来看,虽然增加的电剥离过程会增加电的消耗,但由于电剥离过程使用的是高压低电流模式,所以其耗电量较小;而因不使用电剥离技术所增加的酸和后处理而增加的电量消耗还大于由于采用电剥离的用电量。从环境负担的估算的角度来分析,采用电剥离技术产生的环境负担只有传统技术的1/5。

3.1.3 混合无机酸浸出法

鉴于盐酸、硫酸、硝酸都能溶解多数金属物质,很多学者对混合后的这类无机酸用于萃取液晶显示屏中铟的提取做了大量的研究。Jinhui Li等[4]提出了三步回收利用液晶显示屏的方法:去除偏光片的热冲击、玻璃基板间液晶的超声波清洗、清洗液中铟的萃取回收。该方法对三个步骤的控制点均进行了系统的研究。第一步主要是热冲击分离玻璃与偏光片,针对由三乙酸纤维素和聚乙烯醇组成的偏光片,根据热重分析及材料本身的特性,设定温度为230~240℃,这个温度刚刚可以融化偏光片且不至于将其热分解;第二步分析清洗条件及不同的清洗溶液如去离子水、有机丙酮、表面活性剂对事先破碎的玻璃清洗的效果,并用紫外分光光度计(UV-Vis)评价清洗结果。研究结果表明40 KHz频率超声波加工业清洁剂就可清洗出85%(重量比)的液晶,从而可有效地减少试验成本,达到最佳试验分离效果;第三步为萃取溶解,以盐酸+水,盐酸+硫酸+水,盐酸+硝酸+水三种类型混合酸与温度为考察的主要变量要素,考察不同浸出时间下铟的回收率,全过程用ICP-AES法检测浸出铟的质量分数。结果显示选用V(HCl):V(HNO3):V(H2O)=45:5:50(体积比)组成的混合酸时效果最好,铟的回收率可达到92%。

3.2 有机溶剂萃取法

相比于无机酸萃取铟,有机溶剂萃取废弃液晶显示屏中的铟是利用有机溶剂除去干扰离子,进而获得较为纯净的铟离子体系,方便进一步精提取。有机溶剂种类繁多,但目前用于萃取铟的这类溶剂研究较少,极具探索前景。

3.2.1 PC88A试剂萃取法

PC88A(2-乙基己基膦酸-2乙基己基醚)是一种有机溶剂,可以萃取铝、锰、铟等金属。韩国学者Hee Nam Kang等[23]用PC88A试剂萃取液晶显示屏中的铟。研究分为碱性溶解、有机萃取、电解精炼三个过程。碱性溶解主要分析NaOH溶液浓度对液晶中各种金属形成金属沉淀后的去除率,及过滤后不同浓度盐酸对铟的溶解率,目的是将铟与液晶显示屏中的其他金属尽量分离。其中,金属离子质量分数用ICP-OES分析检测。NaOH溶液按照12 mol/L、物料比NaOH溶液/液晶体积比为1:2、100℃下反应30 min可除去液晶中的Al、Mn等杂质,然后通过盐酸溶解得到混合溶液ZnCl2、SnCl4、AlCl3。废酸废碱可经过中和后再处置。第二个步骤是有机萃取过程,主要分析了PC88A作为萃取剂时铟的萃取率和酸度、萃取时间、有机萃取剂/水溶液的体积比(O/A)关系,并得出萃取剂与酸度成反比、与O/A成正比。PC88A试剂在浓度为5.0 mol/L、酸度为0.5 mol/L(MH+)、25℃条件下30 min浸出萃取混合溶液中的铟。萃取液再经电解提纯铟,此工艺中铟的回收率可达99.997%。

3.2.2 PVC萃取法

在Kye-Sung Park等[5]所做的在液晶显示屏中回收铟的研究中,使用聚氯乙烯(PVC)为氯化剂,通过氯蒸发过程中在蒸馏釜中产生的氯化氢来达到回收铟的目的。将PVC的综合再利用与废LCD中铟的回收结合起来,巧妙地利用废PVC热解时所产生的HCl与废LCD中铟的氧化物反应,这样不仅减少了HCl的排放,缓解了HCl对设备的腐蚀,同时还可以回收氯化铟气体,实现了两种废弃物的有效利用,成为该方法的特色所在。铟的回收过程分别在N2气氛和普通大气环境两种条件下进行。结果表明在这两种环境下, Cl/In(摩尔比)越高、温度越高,越有利于铟的回收。从铟的氧化物中回收铟的回收率高达98.7%、96.6%。而在同样条件下从液晶显示屏中回收铟的回收率为66.7%和54.1%,显然比从铟氧化物中回收铟的回收率低了很多。

3.3 各类不同萃取工艺小结

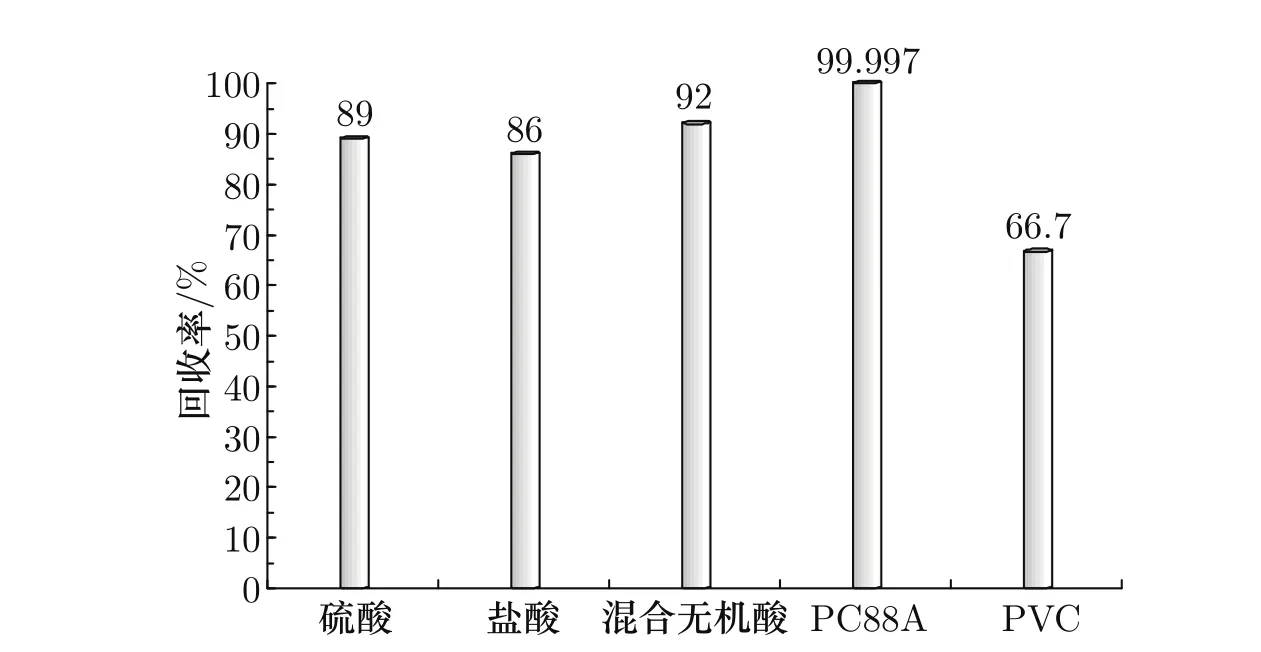

图2 各萃取剂对应的液晶显示器铟回收率Fig.2 The indium recovery rate of corresponding extraction agent

综合上述废弃液晶显示屏中铟回收萃取法,对不同工艺对应的铟的回收率进行了对比,其结果如图2所示。由图可知,各类萃取剂在相应的试验条件下的浸出率都较高,但试验复杂程度各有不同。首先,怎样将偏光片与夹心玻璃基板便捷、安全地分离是需要考虑的问题。热解方法、热冲击方法以高温为主要手段,使偏光片软化分解,或者进一步转化成气态、液态有机产物。这个过程中对设备的要求高、热解耗能多且安全性差。球磨方法是将液晶显示器粉碎再萃取铟,此方法虽可以提高铟的萃取率、缩短反应时间,但会增加粉末固体残余物的处理难度。化学溶解方法要消耗大量的碱性溶液,对试验设备的耐腐蚀性、操作安全性的要求增加。高压脉冲方法相对来说更具优势,虽然耗电量多但时间短、分离效果好,不产生其他杂质、安全性好。还有报道称[25],德国利用真空将液晶从玻璃面板中抽出,但其效果尚未见公开报道。其次,在萃取过程中,虽然用硫酸、盐酸及混合无机酸做萃取剂时铟的回收率高,但整个萃取过程需要严格控制pH和反应时间。由于使用大量高浓度的液体酸,所以对设备耐腐蚀性的要求也很严格。PC88A试剂萃取法需要的萃取条件较温和,但需用盐酸溶解经NaOH溶液处理后残留的金属物质,酸碱的交替使用增加了试验的复杂程度,萃取液电解时间也长。PVC萃取法提取铟的回收率较低,试验要求温度高,由于Cl/In中的Cl来源于PVC热解产生的HCl,使Cl/In更加难以控制。综合酸萃取法和有机溶剂萃取法,硫酸加二氧化锰萃取铟不仅回收率高,而且萃取反应温度适中,硫酸可循环利用,相应地减少了对环境的负担。

4 结语

可见,萃取法回收废弃液晶显示器中的铟是一种具有应用前景的先进技术。现在所采用的多种方法都有很高的铟的回收效率。虽然PVC试剂萃取法的回收效率相对较低,但其基于PVC和LCD两种材料综合利用的技术特点也为研究更加高效环保的铟回收技术路线提供了很好的借鉴。但我们也发现,如上的萃取法回收铟的工艺中,大量酸和有机溶剂的使用,又相应地增加了此类工艺的环保成本;同时,对温度、时间、酸度等工艺参数的控制也会增加其工艺设备的复杂性和操作过程的繁琐性。但相对于铟回收利用的其他方法,如电解法、沉淀法和高温灼烧法等,萃取法运行过程较为温和,产生的其他环境污染较小,与其相关的技术也比较成熟,是目前研究回收铟的主要方法。不可否认上述这些方法都存在本身的局限性,因此如何整合现在的各类铟回收技术的特点,设计出更为科学、有效的分离技术也是此课题深入研究的思路之一。

[1]CHANG T Y,HUANG K H,LIU C S,et al.Exposure to volatile organic compounds and kidney dysfunction in thin f i lm transistor liquid crystal display(TFT-LCD)workers[J].Hazardous Materials,2010,178:934-940.

[2]郭玉文,王松涛,刘景洋,等.液晶热处理失重特征及其过程产物初步研究[J].环境科学研究,2009,22(9):1074-1078.

[3]郭玉文,刘景洋,乔琦,等.TFT-LCD液晶材料焚烧产物及反应过程分析[J].重庆大学学报:自然科学版,2011,34(7): 107-113.

[4]LI J H,GAO S,DUAN H B,et al.Recovery of valuable materials from waste liquid crystal display panel[J].Waste Management,2009,29:2033-2039.

[5]PARK K S,SATO W,GRAUSE G,et al.Recovery of indium from In2O3and liquid crystal display powder via a chloride volatilization process using polyvinyl chloride[J].Thermochimica Acta,2009,493:105-108.

[6]LIN K L,CHANG W K,CHANG T C,LEE C H,LIN C H.Recycling thin f i lm transistor liquid crystal display (TFT-LCD)waste glass produced as glass–ceramics[J].Cleaner Production,2009,27:1499-1503.

[7]庄绪宁,贺文智,李光明,等.废液晶显示屏的环境风险与资源化策略[J].环境污染与防治,2010(5):97-105.

[8]LIN K L,HUANG W J,SHIE J L,et al.The utilization of thin f i lm transistor liquid crystal display waste glass as a pozzolanic material[J].Hazardous Materials,2009,163:916-921.

[9]LIN K L.The ef f ect of heating temperature of thin f i lm transistor-liquid crystal display(TFT-LCD)optical waste glass as a partial substitute partial for clay in eco-brick[J].Cleaner Production,2007,15:1755-1759.

[10]WANG H Y,CHEN J S.Mix proportions and properties of CLSC made from thin f i lm transition liquid crystal display optical waste glass[J].Environmental Management,2010,91:638-645.

[11]WANG H Y.A study of the ef f ects of LCD glass sand on the properties of concrete[J].Waste Management,2009, 29:335-341.

[12]LIN K L,CHANG W K,CHANG T C,et al.Recycling thin f i lm transistor liquid crystal display(TFT-LCD)waste glass produced as glass–ceramics[J].Cleaner Production,2009,17:1499-150.

[13]梁继军.废弃液晶显示器热处理过程产物研究[D].四川:西南交通大学,2009.

[14]张雅婷,肖庭哲,吴俊毅.铟金属资源与目前资源化处理技术之探讨[C]//资源与环境学术研讨会论文集.中国台湾莲花: 2008,12:291-300.

[15]李建敏,刘晓红,王贺云,等.铟的市场、应用及其提取技术[J].江西冶金,2006,26(1):34-39.

[16]林小梅.略谈铟的分析近况[J].西南师范大学学报:自然科学版,1988(2):122-128.

[17]索宝霆,潘晓勇,田晖,等.废液晶显示器中铟提取工艺技术研究[J].技术,2012(7):54-56.

[18]WANG X Y,LU X B,ZHANG S T.Study on the waste liquid crystal display treatment:focus on the resource recovery[J].Hazardous Materials,2012,244:342-347.

[19]聂耳,罗兴章,郑正,等.液晶显示器液晶处理与铟回收技术[J].环境工程学报,2008,2(9):1251-1254.

[20]李严辉,张欣,杨永峰,等.ITO废靶中铟的回收[J].中国稀土学报,2002,20(z2):256-257.

[21]LEE C H,JEONG M K,KILICASLAN M F,et al.Recovery of indium from used LCD panel by a time efficientand environmentally sound method assisted HEBM[J].Waste Management,2012,2:730-734.

[22]GJERGJ D,HIROKI N G,WANG L P,et al.Leaching of indium from obsolete liquid crystal displays:Comparing grinding with electrical disintegration in context of LCA[J].Waste Management,2012,16:1937-1944.

[23]KANG H N,LEE J Y,KIM J Y.Recovery of indium from etching waste by solvent extraction and electrolytic ref i ning[J].Hydrometallurgy,2011,110:120-127.

The Research Status and Prospects of Recovery of Indium From Used LCD Panel by Extraction

XU Dan-dan1,XUE Song1,BAI Yue-wei2,YANG Gui-xing3,TIAN Zhen1

(1.School of Urban Development and Environmental Engineering,Shanghai Second Polytechnic University,Shanghai 201209,P.R.China;2.School of Mechanical and Electronic Engineering,Shanghai Second Polytechnic University,Shanghai 201209,P.R.China;3.Shanghai Central Waste Electrical and Electronic Equipment(WEEE)Recycling Co.,Ltd,Shanghai 201901,P.R.China)

As a new kind of electronic wastes,used liquid crystal displays(LCDs)have great utilization value for recycling. Also they may cause potential pollutions.The related recycling research is of great signif i cance at present.The current technologies and methods for recovering indium from the waste LCDs by extraction are reviewed.According to the existing problems of the present research,the promising development directions of the exraction methods for recycling Indium from waste LCDs are put forward.

liquid crystal display;Indium;extraction;recycling

TB14

A

1001-4543(2013)03-0180-07

2013-04-27;

2013-09-02

田震(1967–),男,山西人,副教授,博士,主要研究方向为环境功能材料,电子邮箱tianzhen@sspu.edu.cn。

上海市教育委员会重点学科建设基金项目(No.J51803)资助