双涡轮液力变矩器超越离合器的改进及分析

王松林,马文星,胡 晶,褚亚旭,宋建军

(1.吉林大学 机械科学与工程学院,长春 130022;2.北华大学 交通建筑工程学院,吉林 吉林 132021)

双涡轮液力变矩器具有变矩比大、高效范围宽等优点。同时,由于超越离合器可以根据内圈和外圈的转速差自动实现锁止与分离,从而使装载机在低速重载与高速轻载之间自动切换,这样可以减少变速箱的挡位,简化换挡操作,因而双涡轮液力变矩器在装载机传动系统中得到了广泛的应用[1-2]。目前装载机传动系采用的超越离合器大多为内凸轮滚柱式结构,这种结构的凸轮面位于内圈并呈平面状,在工作过程中凸轮平面对受压变形比较敏感,易造成锁止角随磨损量的增加而增大,当锁止角超过机构的自锁角时,超越离合器因不能有效锁止而失效;同时,内圈凸轮平面转速过高,并且分离后滚柱相对外圈高速旋转引起的磨损也是其失效的主要原因[3-4]。目前,各装载机生产厂都在尝试用不同的解决方案来提高超越离合器的可靠性,本文针对内凸轮滚柱式超越离合器的上述缺点,根据双涡轮液力变矩器超越离合器的实际工作过程,提出了一种将凸轮面置于外圈上的超越离合器方案。考虑到基于有限元方法的数值计算法比基于Hertz理论的解析计算法更适合于复杂接触问题的求解[5-8],采用有限元方法对改进前、后超越离合器的应力和应变进行对比分析。

1 超越离合器工作过程分析

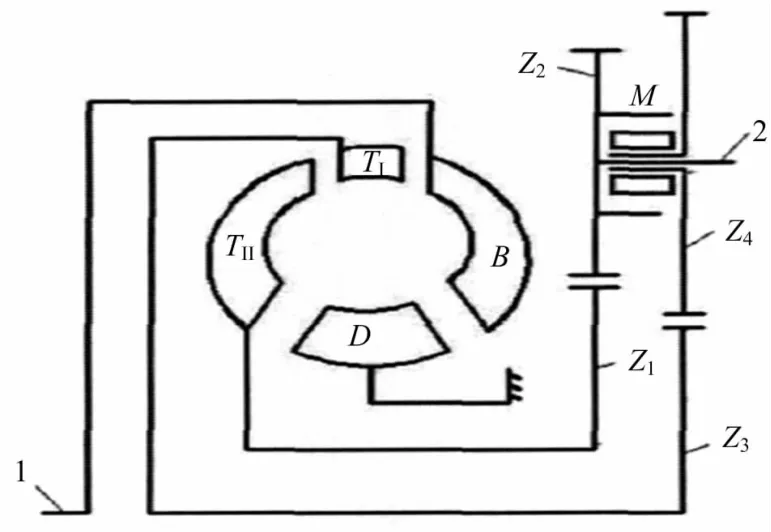

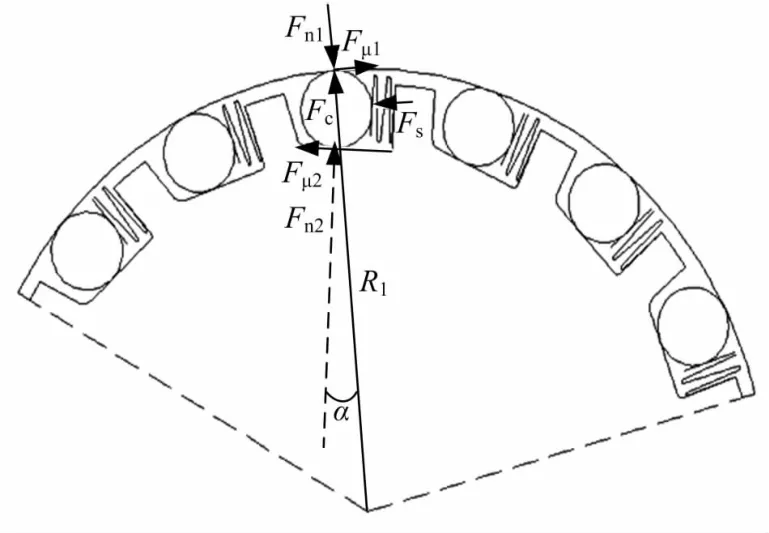

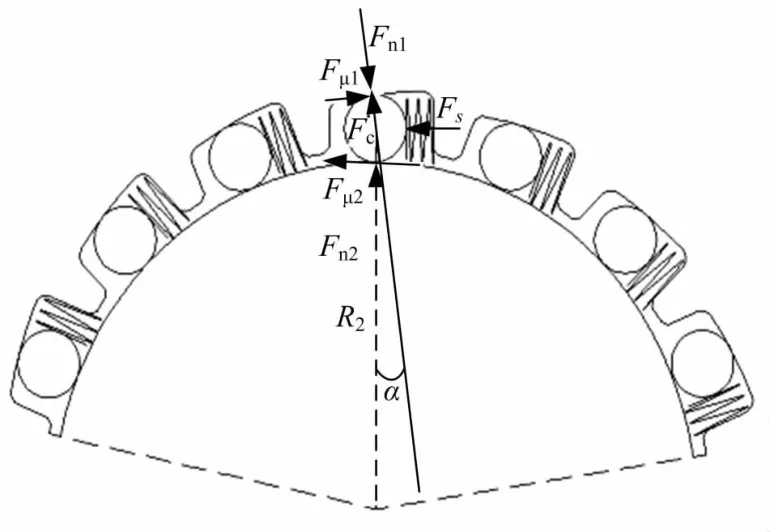

装载机双涡轮液力变矩器的结构简图如图1所示[9],动力经输入轴1由泵轮B输入,从输出轴2输出到变速箱。双涡轮液力变矩器有两个涡轮输出动力,其中一级涡轮TI通过齿轮Z3、Z4和超越离合器M将动力传递至输出轴2,当Z4的转速高于输出轴2的转速时,超越离合器锁止,将TI的转矩传递至输出轴2上,实现装载机的低速重载工况,反之,则超越离合器分离,TI空转,实现装载机的高速轻载工况;二级涡轮TII通过齿轮Z1、Z2与输出轴2连接,始终输出动力至输出轴2。目前装载机常用的超越离合器结构及其滚柱受力情况如图2所示,其凸轮面位于内圈上,且为平面。

图1 双涡轮液力变矩器结构简图Fig.1 Structure diagram of dual-turbine torque converter

锁止时滚柱的力学平衡方程如式(1)所示,传递的转矩大小按式(2)计算。

图2 现有的超越离合器结构及滚柱受力示意图Fig.2 Existing over-running clutch structure and forced-figure of roller

式中:Fμ1为外圈对滚柱的摩擦力;Fμ2为内圈对滚柱的摩擦力;Fn1为外圈对滚柱的正压力;Fn2为内圈对滚柱的正压力;Fs为弹簧对滚柱的作用力;Fc为滚柱离心力;μ1为外圈与滚柱之间的摩擦因数;μ2为内圈与滚柱之间的摩擦因数;α为超越离合器锁止角。

式中:T为超越离合器传递的扭矩;n为滚柱数;R1为外圈与滚柱接触点距旋转中心的距离。

2 超越离合器改进方案

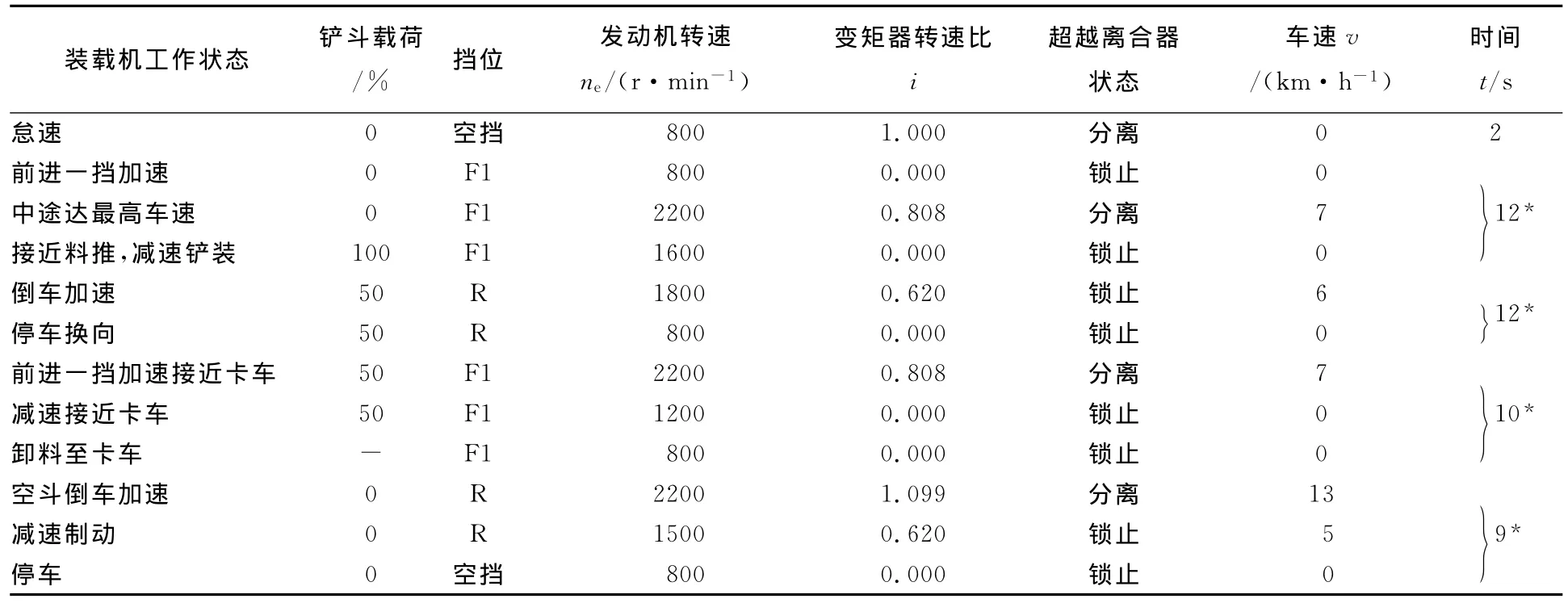

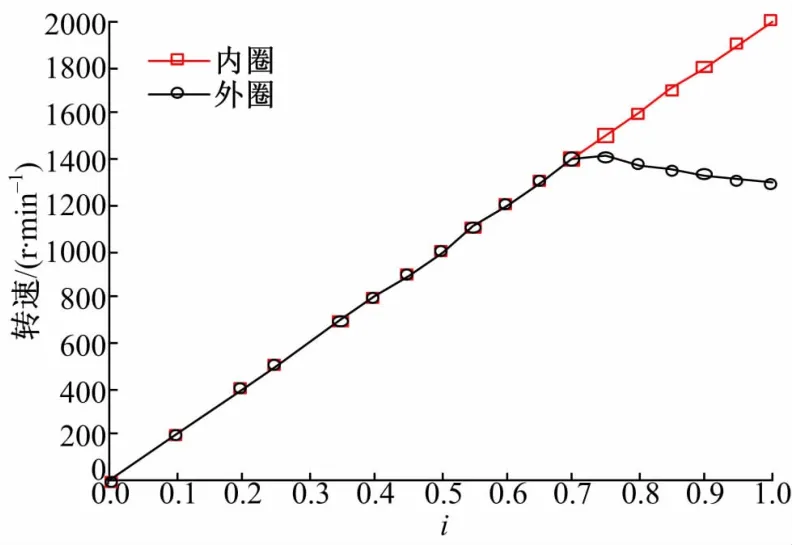

装载机的作业工况复杂多变,由表1所示的装载机工作循环测试数据可以看出,装载机完成一个工作循环需45s,超越离合器在每个工作循环中需要完成8次锁止与分离,如果按装载机的使用寿命为8000h计算,超越离合器需要满足512万次可靠锁止与分离,而目前超越离合器的工作寿命为2000h左右。由图2可见,当超越离合器处于锁止状态时,内圈凸轮面受压发生变形,其锁止角变大,由于锁止角对平面变形敏感,锁止角将不断变大,最终导致超越离合器失效,而当其处于分离状态时,滚柱转速与内圈转速相等,由图3所示的超越离合器内外圈转速变化规律可知,此时滚柱相对外圈滚道面做高速旋转运动,如果润滑不足,就会出现滚道面的磨损,从而使超越离合器失效。

表1 装载机工作循环测试数据Table 1 Test data of working cycle of loader

图3 内外圈转速变化规律Fig.3 Law of rotational speed change of inner ring and outer ring

基于现有超越离合器的上述缺点,提出了如图4所示的改进型超越离合器结构,锁止时其受力情况与改进前类似,但是其内圈为圆柱面,由于圆柱面变形不会引起锁止角的显著变化,故可减少其在锁止状态时的磨损失效,且其凸轮面位于外圈上,当超越离合器处于分离状态时,外圈与滚柱的转速一致,因此外圈不产生磨损,同时由于滚柱的转速相对于改进前的转速降低,滚柱的离心力也大幅降低。

图4 改进后的超越离合器结构及滚柱受力示意图Fig.4 Improved over-running clutch structure and forced-figure of roller

锁止时的转矩方程为

式中:R2为内圈与滚柱接触点距旋转中心的距离。

3 超越离合器改进结果分析

3.1 超越离合器有限元计算模型

3.1.1 网格模型

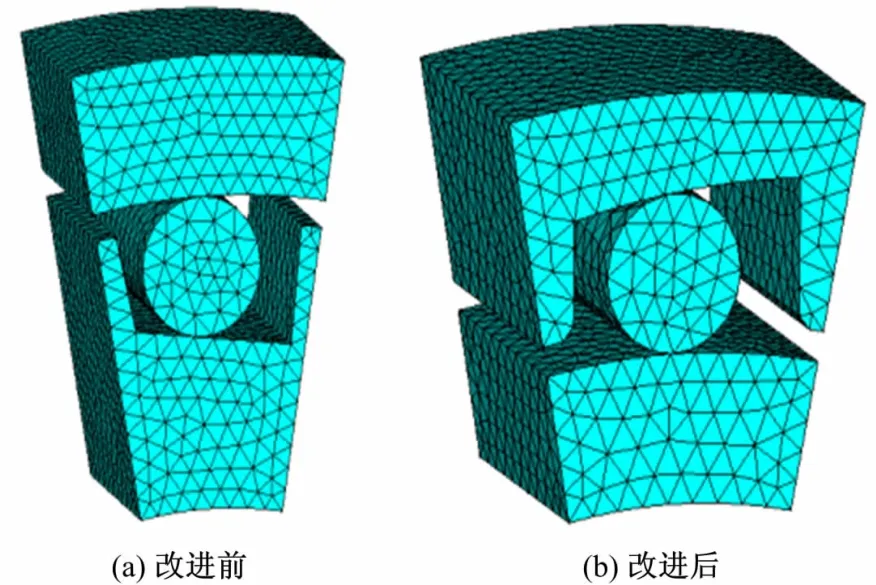

由于超越离合器每个滚柱的受力情况相同,因此取一个滚柱构成的锁止结构进行有限元分析,采用四面体单元对改进前、后的结构进行了网格划分,网格模型如图5所示。滚柱和内、外圈的材料均为GCr15,其密度ρ=7820kg/m3,泊松比v=0.29,弹性模量E=213GPa。

图5 网格模型Fig.5 Grid model

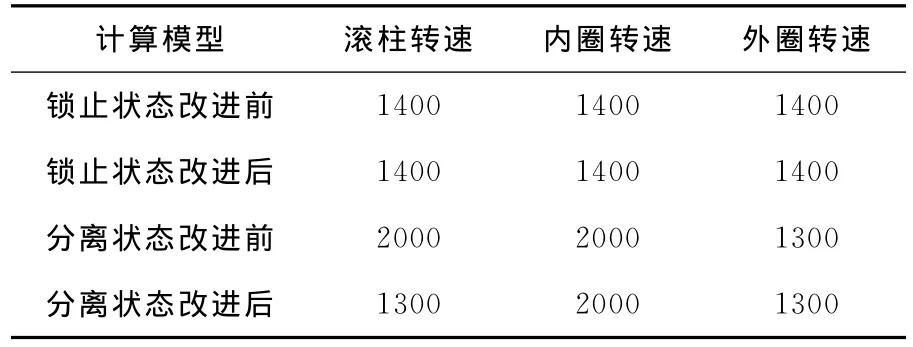

3.1.2 转速设置

计算时,根据图3所示的内外圈转速变化规律对计算模型进行了转速设置,各计算模型的滚柱和内、外圈转速如表2所示。

表2 计算模型转速Table 2 Rotational speed of calculation model r/min

3.1.3 接触算法选择

将滚柱与内、外圈的接触定义为面面接触,目前解决接触问题的算法主要有Lagrange乘子法、惩罚函数法和Lagrange &penalty法,Lagrange &penalty算 法 如 式 (4)所 示[10-11],由 于 其 保 留 了Lagrange乘子法和惩罚函数法的优点,并克服了上述两种方法的不足,改善了收敛性,因此采用Lagrange&penalty算法对改进前、后的模型进行计算。

式中:π*为接触系统的总势能;π为不计接触时的系统势能;λ为Lagrange乘子;g为间隙;β为罚因子。

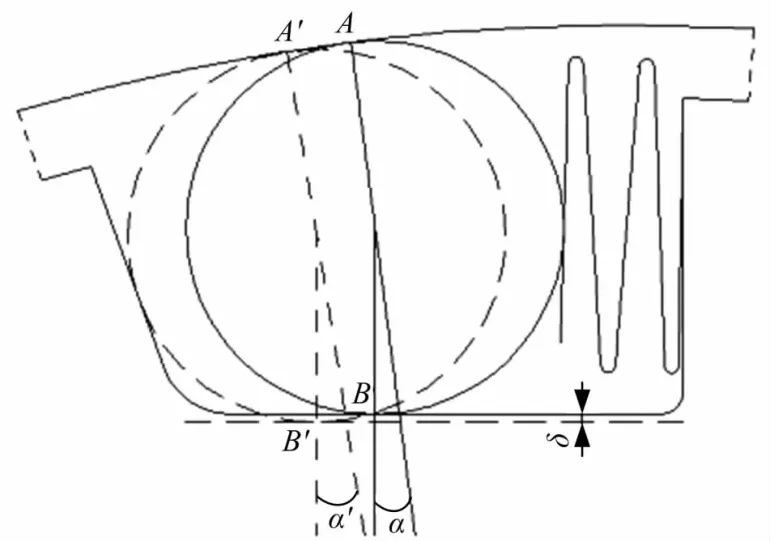

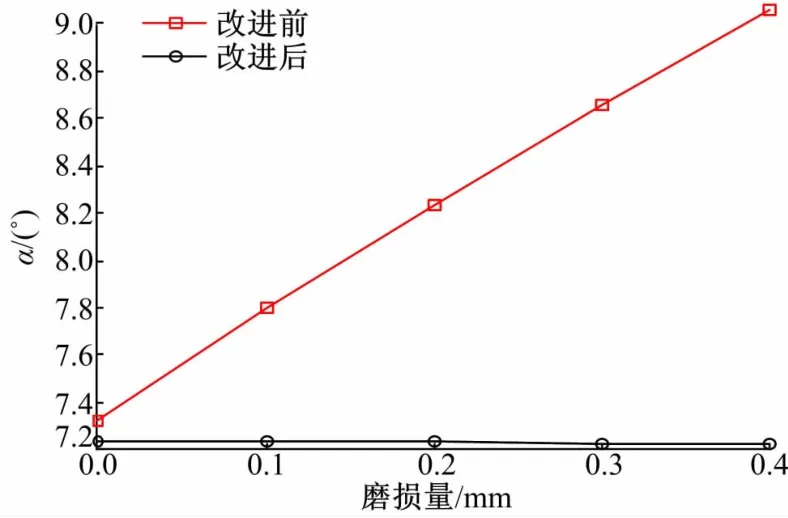

3.2 磨损量对锁止角的影响分析

锁止角随磨损量变化的图解方法如图6所示,内圈滚道面无磨损时,滚柱与外圈的接触点为A,与内圈的接触点为B,此时,超越离合器的锁止角为α;当内圈滚道面产生距离为δ的磨损时,在弹簧力的作用下,滚柱向左(即楔紧方向)移动,在新的平衡位置,滚柱与外圈的接触点变为A′,与内圈的接触点变为B′,此时,锁止角变为α′。按图6所示的图解方法,取不同的δ值,即可获得如图7所示的改进前、后结构的锁止角随内圈磨损量的变化关系。

图6 锁止角与磨损量关系的图解Fig.6 Graphic method of relationship between lock angle and abrasion amount

图7 锁止角与内圈磨损量的关系Fig.7 Variation of lock angle with inner ring abrasion amount

3.3 锁止状态结果分析

图8 锁止状态应力图Fig.8 Stress distribution in lock state

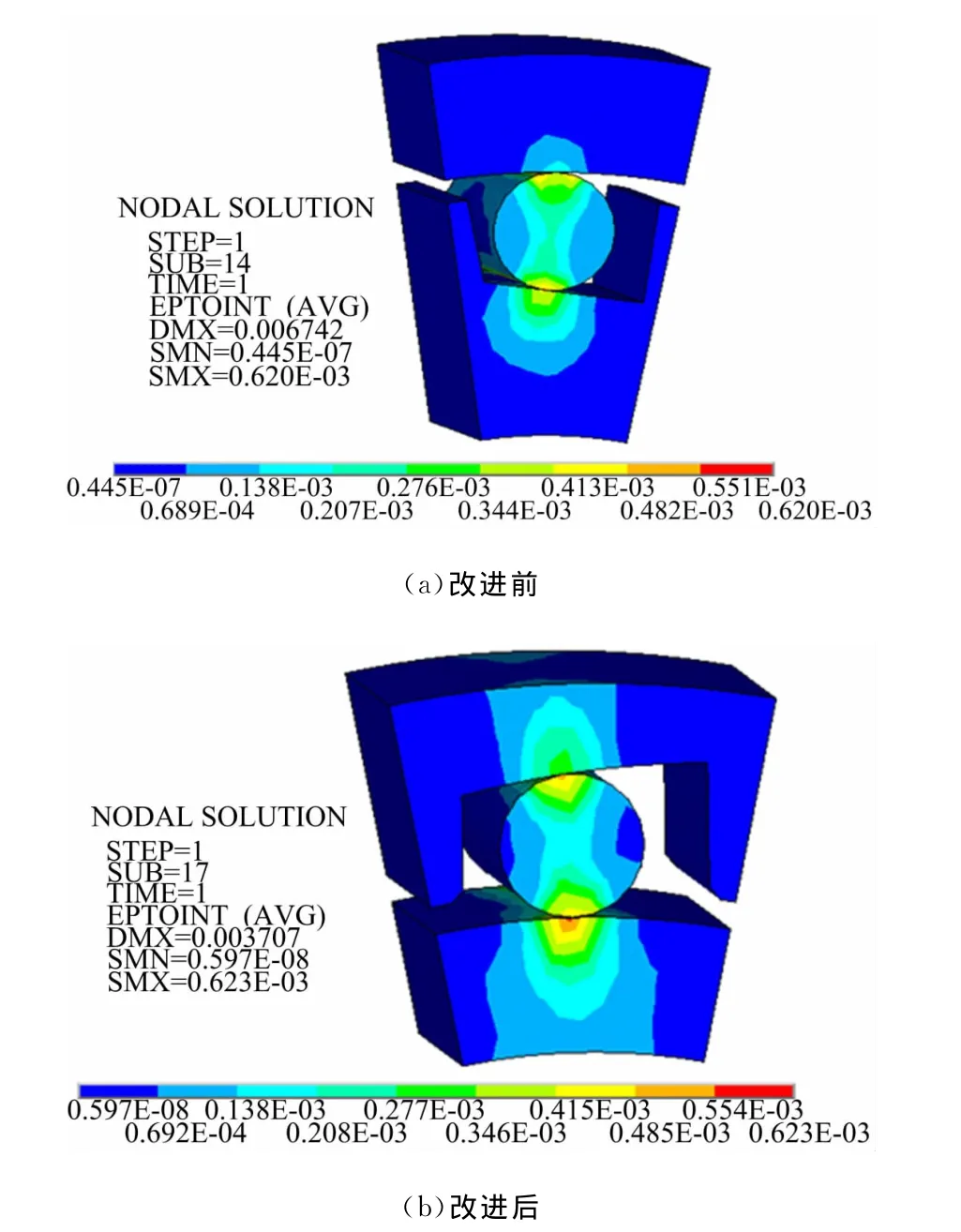

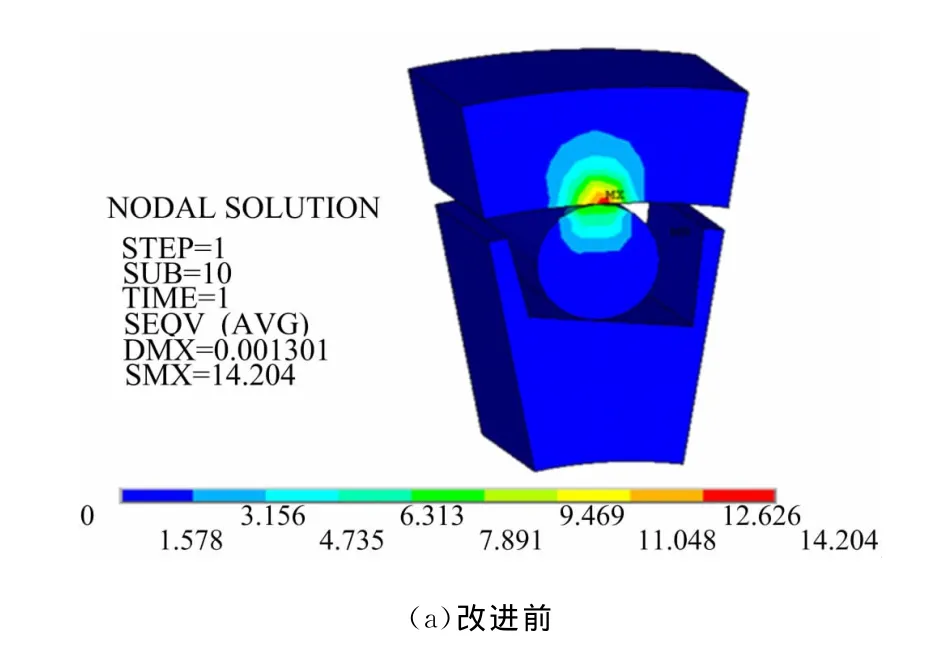

由图8和图9所示的改进前、后超越离合器的应力图和应变图可以看出,改进前、后超越离合器的受力状态基本相同,最大应力和应变均位于内圈和滚柱接触的区域,且其数值大致相等,这是由于在锁止状态时改进前、后超越离合器的受力状态基本相同,然而,从图7所示的内圈磨损量与锁止角的关系可以看出,改进前内圈滚道面为平面,其磨损增大导致锁止角不断增大,最终导致超越离合器失效,改进后的内圈滚道面为圆柱面,圆柱面磨损时,其锁止角几乎不变。

图9 锁止状态应变图Fig.9 Strain distribution in lock state

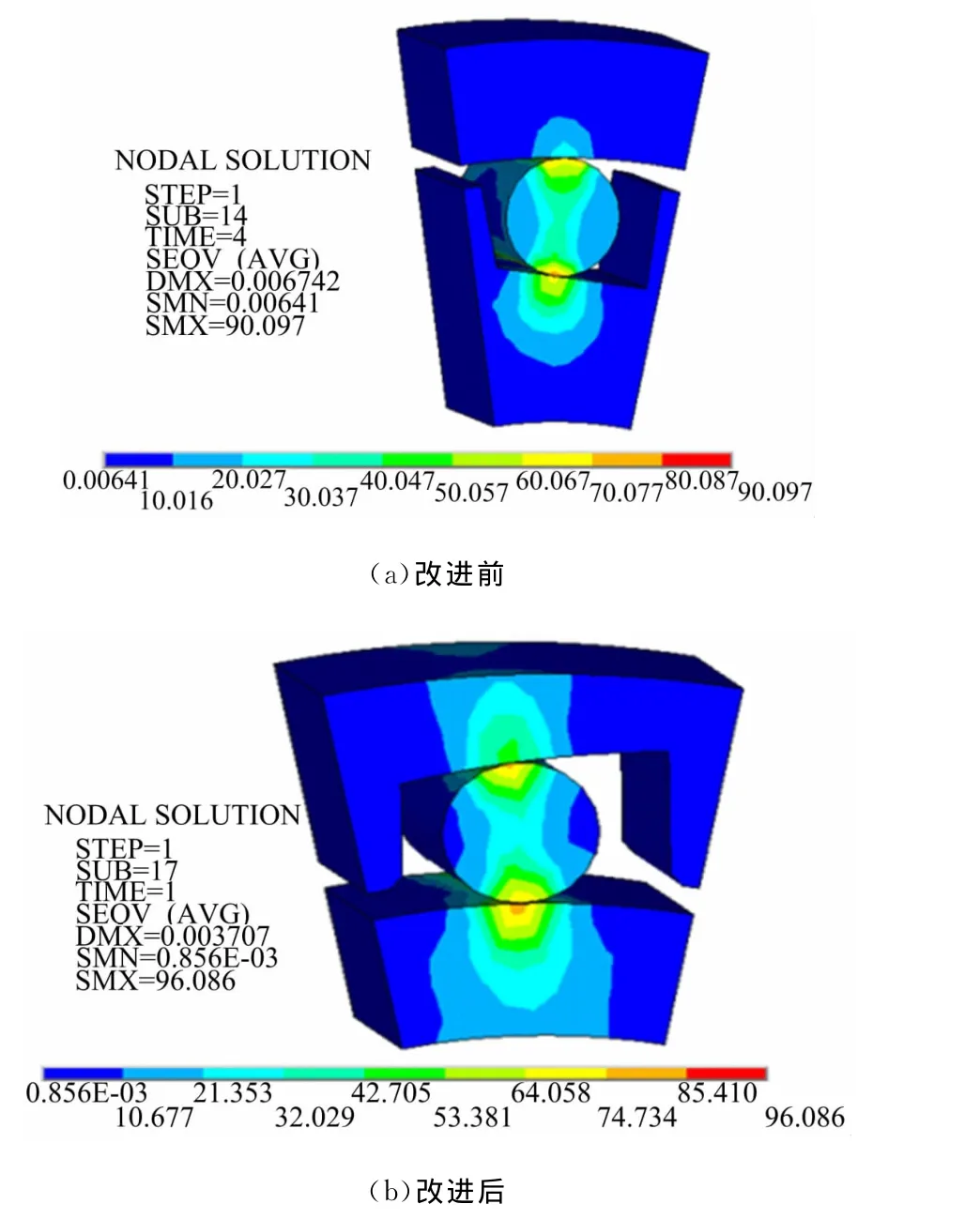

3.4 分离状态结果分析

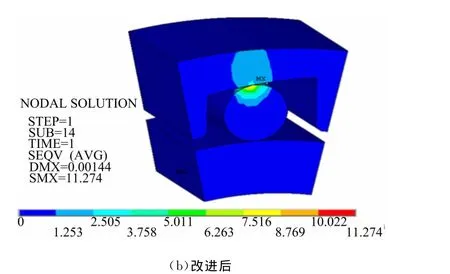

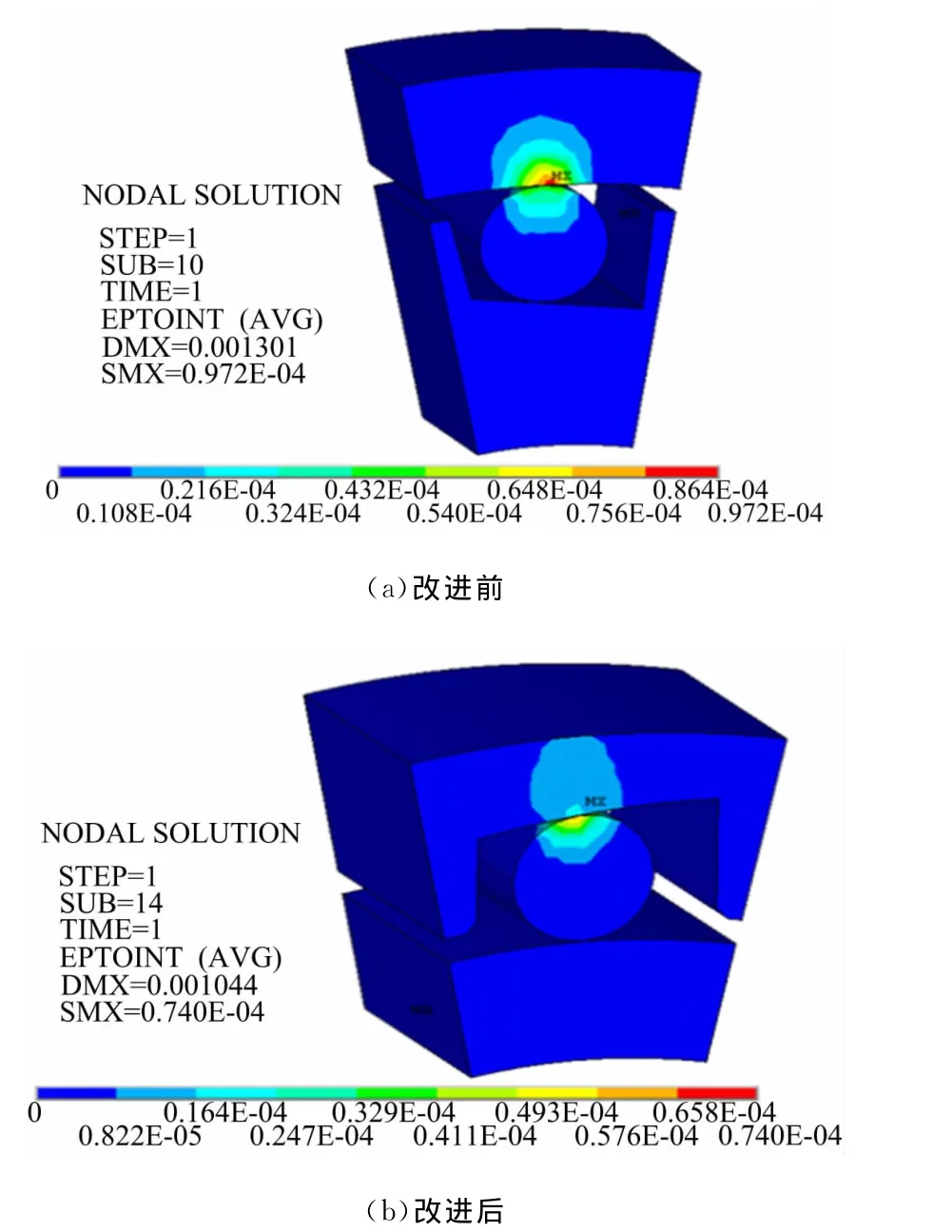

由图10和图11所示的超越离合器分离状态的应力和应变图可以看出,改进前、后应力和应变的最大值均出现在外圈与滚柱的接触区域,这是因为超越离合器分离后,滚柱的离心力向外,滚柱对内圈没有正压力,同时,由于改进后滚柱与外圈一起旋转,转速比改进前降低了35%,因此,在分离状态时,改进后的最大应力值比改进前的最大应力值降低了。

图10 分离状态应力图Fig.10 Stress distribution in separation state

图11 分离状态应变图Fig.11 Strain distribution in separation state

4 结 论

(1)在分析装载机双涡轮液力变矩器超越离合器工作过程和现有结构缺点的基础上,提出了一种外凸轮滚柱式超越离合器结构,并采用有限元方法对改进前、后的结构进行了分析计算。

(2)改进后的超越离合器结构内圈滚道面采用圆柱面,克服了现有结构内圈滚道平面磨损引起锁止角不断变大的缺点。

(3)改进后的超越离合器在分离状态时,外圈与滚柱转速相同,克服了现有结构外圈与滚柱高速旋转磨损的缺点,且减小了滚柱对外圈的正压力。

[1]马文星.液力传动理论与设计[M].北京:化学工业出版社,2004.

[2]刘思妤,王松林.国内装载机液力变矩器的未来发展[J].建筑机械,2011(8):77-79.Liu Si-yu,Wang Song-lin.Future development of torque convertor for domestic loader[J].Construction Machinery,2011(8):77-79.

[3]王松林,蒋仁科.超越离合器失效分析及改进[J].工程机械,2010,41(8):60-63.Wang Song-lin,Jiang Ren-ke.Analysis and improvement for over-drive clutches[J].Construction Machinery and Equipment,2010,41(8):60-63.

[4]丁平芳,蒋立俏,何向荣.ZL50装载机变矩器超越离合器故障分析[J].工程机械,2002,33(9):54-56.Ding Ping-fang,Jiang Li-qiao, He Xiang-rong.Fault analysis of overrunning clutch of torque converter of ZL50loader[J].Construction Machinery and Equipment,2002,33(9):54-56.

[5]潘钰娴,姜左.超越离合器滚动接触状态的三维有限元分析[J].中国制造业信息化,2003,32(12):108-110.Pan Yu-xian,Jiang Zuo.3DFEA of rolling contact model in the overrunning clutch[J].Manufacture Information Engineering of China,2003,32(12):108-110.

[6]李强,皮智谋,朱岱力,等.楔块式超越离合器接触应力有限元分析[J].机械工程师,2009(6):59-60.Li Qiang,Pi Zhi-mou,Zhu Dai-li,et al.Finite ele-ment analysis of contact stress of sprag over-running clutch[J].Mechanical Engineer,2009(6):59-60.

[7]虞敏霞.基于ANSYS的超越离合器有限元分析[J].苏州大学学报,2005,25(6):60-61.Yu Min-xia.Finite element analysis for the overrunning clutch of based on ANSYS[J].Journal of Soochow University,2005,25(6):60-61.

[8]陈殿华,商桂芝,李玉光.基于有限元法的滚柱体式超越离合器性能分析[J].工程设计学报,2007,14(6):464-467,504.Chen Dian-hua,Shang Gui-zhi,Li Yu-guang.Performance analysis of surpassing clutch with roll bodies type based on finite element method[J].Journal of Engineering Design,2007,14(6):464-467,504.

[9]才委.双涡轮液力变矩器转矩分配特性研究[D].长春:吉林大学机械科学与工程学院,2009.Cai Wei.Research on the torque distribution characteristics of dual-turbine torque converter [D].Changchun:College of Mechanical Science and Engineering,Jilin University,2009.

[10]陈万吉,胡志强.三维摩擦接触问题算法精度和收敛性研究[J].大连理工大学学报,2003,43(5):541-547.Chen Wan-ji,Hu Zhi-qiang.Study of convergence of exact algorithm to solve the three-dimensional frictional contract problems[J].Journal of Dalian U-niversity of Technology,2003,43(5):541-547.

[11]Pietrzak G,Curnier A.Large Deformation frictional contact mechanics:continuum formulation and augmented Lagrangian treatment[J].Computer Methods in Applied Mechanics and Engineering,1999,177:351-381.