滚珠旋压成形工艺及研究现状

李岩

(海军驻哈尔滨汽轮机厂有限责任公司军事代表室,哈尔滨 150046)

1 引言

金属旋压成形技术,是指借助旋轮或杆棒等工具,在某个方向上给予工件一定的压力,工件的受力点随着旋轮等工具的旋转由点到线、由线到面,从而使金属材料产生连续的局部塑性变形,并沿着特定方向流动而成形为某一形状的技术[1]。滚珠旋压是在普通旋压成形技术的基础上进行了改进,采用滚珠代替旋轮或杆棒,属于多点局部成形,所需力学载荷小且对称、成形时变形区小且稳定,所得旋压件力学性能好、尺寸精度高、材料利用率高,产品成本低,且设备轻便,所需工装简单,现已成为筒形件、蝶形件等薄壁回转体零件成形的首选工艺[2-3]。

2 滚珠旋压成形概述

2.1 滚珠旋压成形的原理与工装

金属滚珠旋压成形的原理是:利用滚珠对坯料的滚动摩擦力,使得金属材料发生塑性变形。在滚珠的压力作用下,金属坯料沿着流动阻力较小的轴向和径向同时发生变形流动[4],在此过程中,坯料体积保持不变,进行壁厚减薄和轴向拉长的塑性变形,逐点将坯料加工成所需的空心回转体制件。

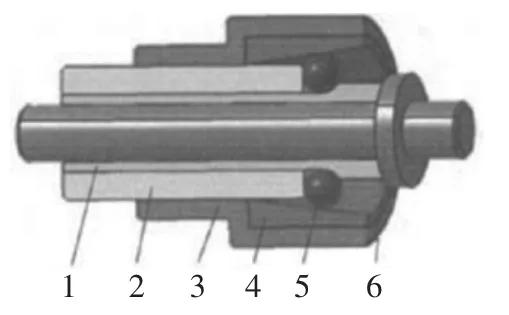

图1 反向滚珠旋压工装示意图

图1 给出了一种滚珠旋压成形的工装,该工装由两部分组成,一部分是旋转部件,另一部分是轴向运动部件。旋转部件主要包括支承管、支承圈、圆锥模环和滚珠;轴向运动部件主要包括芯模和工件坯料。旋转部件通过车床主轴的旋转来带动,芯模安装在车床尾顶上,与工件坯料一起沿着轴向运动。调节滚珠与芯模间隙来设定减薄率,从而成形出各种壁厚和直径的工件。

2.2 滚珠旋压成形的工艺参数

影响滚珠旋压成形的主要工艺参数为旋压方式、减薄率、进给比、滚珠工作角等。

(1)旋压方式。旋压方式分为反向旋压和正向旋压两种。反向旋压是指坯料的流动方向与滚珠的运动方向相反,采用这种旋压方式时金属容易产生堆积,使旋压件表面起鳞;正向旋压是指坯料的流动方向与滚珠的运动方向相同,若采用正旋方式,金属向坯料尚未成形的自由端流动时受到的阻力较小,因此金属不会产生堆积,纵向失稳的可能性也较小,所得制件直径精度优于反向旋压。但是正旋方式所得管材长度受芯轴限制[6]。

(2)减薄率。在滚珠旋压成形过程中工件的变形程度用壁厚减薄率来表征。减薄率影响到旋压力的大小、旋压的效率以及旋压精度的好坏。

一般情况下,随着减薄率的增大,金属在轴向流动的阻力增大,当减薄率过大时,金属轴向流动非常困难,就会沿周向堆积,产生隆起,进而在零件上形成喇叭口现象;当减薄率过小时,所需的旋压力较小,变形效率低。具体采用多大的减薄率,还需要在实际生产中不断摸索。

(3)进给比。进给比是指芯模每旋转一周,滚珠沿工件母线的进给量。选取合适的旋压进给比对提高工件质量和生产效率非常有利。进给比不能太小,否则材料会发生弹性变形,使得坯料存在夹层。进给比的增大会提高生产效率,但过大的进给比会降低工件的表面质量[7-8]。所以在保证工件质量的前提下,尽量取大的进给比。

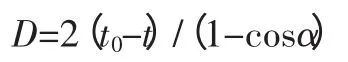

其中,t0为工件初始壁厚值,t为变形后壁厚值,t0-t 即为工件的减薄量。由上式可知,如果减薄量为一恒定值,滚珠直径D只与工作角α 有关。

如果滚珠工作角选择得太小,其压入坯料的深度很小,外层坯料被旋透,而内层坯料仅发生较小的塑性变形,甚至是没有发生塑性变形,导致坯料内外层的塑性变形不均匀。如果滚珠工作角太大,其压入毛坯和零件过渡区的深度会过深,工件壁厚将会偏离正旋率,从而形成粗糙的锉齿形表面。因此选择合适的滚珠工作角对旋压成形至关重要。马文博等人[4]的研究表明,大尺寸薄璧管材滚珠旋压成形时一般取α=16°~26°。

滚珠旋压工艺参数的选取是结合多年的经验积累,进行大量的试验研究,从而进行归纳总结,获得一定的工艺参数范围,再结合实际生产情况进行调试,从而选取合理的工艺参数。

2.3 滚珠旋压成形工艺的特点

(1)所需力学载荷小,变形效率高。在滚珠旋压过程中,滚珠与坯料之间是点接触,接触面积较小,单位压力较大,因而所需力学载荷较小,使得功率消耗大大降低,变形效率大幅度提高。

(2)滚珠旋压能制造出形状多样、尺寸各异的产品,且制件力学性能高。传统的薄壁回转体零件多采用冲压成形,与冲压成形技术相比,滚珠旋压技术能够制造出形状多样、尺寸各异的产品。

在滚珠旋压过程中,滚珠对坯料施加一定的压力后,变形区中的金属晶粒将沿着滑移面错移,滑移面中各滑移层的方向与变形方向一致,因此,金属纤维不会被破坏,能够保持连续性和完整性,从而使旋压制品的强度、硬度、抗拉强度和屈服极限都有所提高。

(3)滚珠旋压制品表面光洁度高、尺寸精度高,生产效率高。滚珠处于一个相对封闭的模腔中,受外界的影响较小,易于获得尺寸精度较高的成形件,且滚珠数目较多,制件表面光洁度和生产效率将大大提高。

(4)滚珠旋压属于多点局部成形,成形区相对来说较小且稳定,能有效防止变薄旋压过程中工件的失稳问题。对于成形尺寸精度高的细长薄壁筒形件优势尤为明显。

(5)工艺方法简单、容易掌握。

(6)材料利用率高、产品成本低。

(7)材质自检效果。在旋压过程中,滚珠对坯料逐点施压,使得坯料近似逐点变形,其中夹渣、气泡、裂纹、砂眼等缺陷就很容易暴露出来。这样,旋压过程也能起到对制件进行自动检验的作用。

(8)工装简单,设备轻便。

3 滚珠旋压成形技术国内外研究现状

1960 年代初,为了解决某些军工产品的成形问题,部分军工科研院所率先开展旋压技术工艺和设备的研究,并进行理论探讨和开发新工艺,例如:北京有色金属研究总院、北京625 所、中国兵器工业第55 研究所、北京航空航天大学、西北工业大学、哈尔滨工业大学等。国外对旋压技术的研究起步较早,很多国家特别是西班牙、美国、德国、意大利等,旋压技术现已日臻完善,在理论与工艺研究、设备设计与制造、旋压技术应用等方面都有很大的发展。例如,美国旋压设备大型化,工艺水平先进;德国设备种类齐全、标准化,工艺系列化。

滚珠旋压技术作为旋压成形方法的一个分支,已成为国内外学者研究的热点。文献[6]介绍了薄壁不锈钢管滚珠旋压成形试验过程,通过制定合理的工艺过程和最佳的工艺参数,成功旋制出壁厚0.2mm的薄壁不锈钢管。文献[10]开发出一种可以制造小直径薄壁管的滚珠旋压机。文献[11]介绍了应用滚珠旋压技术制造带有深度为0.2mm内微槽的薄壁钢管的工艺过程。文献[12,13,14]研究了带有纵向内筋的薄壁筒形件滚珠旋压成形技术,分析工艺参数对内筋成形性的影响。文献[15]研究了滚珠旋压法成形薄壁筒形件时,工艺参数的选取方法和大致范围。文献[16]研究了滚珠旋压过程中旋压力的计算方法。文献[17]利用Deform-3D 有限元软件进行高温合金薄壁管滚珠旋压成形过程的数值模拟,揭示了薄壁管缺陷产生的原因,分析了不同工艺参数对管材表面波纹、端口喇叭口及扩径等缺陷的影响规律。

4 结语

目前我国有很多科研院所对滚珠旋压成形技术进行了深入的研究,也取得了很大的成就,但是主要停留在试验研究和试验模拟的阶段,使用这种成形加工方法的生产制造厂家较少。因此,在更加深入研究的滚珠旋压理论同时,应尽快地实现科研成果的转化,将现有的研究成果推广应用到实际生产中,以进一步提高和促进我国滚珠旋压技术的跨越式发展。

[1]徐恒秋,樊桂森,张锐,等.旋压设备及工艺技术的应用与发展[J].新技术新工艺,2007(2):6-8.

[2]赵云豪,等.旋压技术与应用[M].北京:机械工业出版社,2007.

[3]韩冬,陈辉.温度梯度对TiAl 旋压圆筒件质量的影响[J].固体火箭技术,1999,22(1):72-74.

[4]马文博.大尺寸薄璧管材滚珠旋压成形研究[D].沈阳:沈阳理工大学,2011:7-9.

[5]张艳秋,江树勇,孙金凤,等.薄壁筒形件多道次滚珠旋压成形机理研究[J].锻压技术.2010,35(2):55-58.

[6]张士宏,吴江.薄壁不锈钢管滚珠旋压成形工艺研究[J].锻压技术,2009,34(1):60-64.

[7]卓国光,韩丽珍.快速变薄拉伸工艺及模具设计计算[J].模具工业,1986,12(7):16-21.

[8]冯庆祥.弹性万向对中结构和滚珠旋压可调模具[J].锻压机械,1982,17(4):1-5.

[9]刘云厚,刘玉芳.薄壁小锥度细长管件的钢珠旋压技术[J].锻压技术,1988,13(3):40-42.

[10]王淼,王忠堂,王本贤,等.进给比对薄壁管滚珠旋压影响的有限元分析[J].沈阳理工大学学报,2007,26(2):30-33.

[11]JIANG S Y,REN Z Y.Analsis of mechanics in ball spinning of thin -walled tube [J].Chinese Journal of Mechanical Engineering,2008,21(1):25-30

[12]江树勇,顾卫东,李春峰,等.纵向内筋薄壁筒反向滚珠旋压成形机理研究[J].锻压技术,2008,33(5):88-91.

[13]JIANG S Y,ZHENG Y F,REN Z Y,et al.Multi-pass spinning of thin -walled tubular part with longititude inner rib[J].Transactions of Nonferrous Metals Society of China,2009,19(1):215-221.

[14]江树勇,薛克明,李春峰,等.基于神经元网络的薄壁筒滚珠旋压成形缺陷诊断[J].锻压技术,2006,31(3):79-83.

[15]JIANG S Y,REN Z Y,XUE K M,et al.Application of BPANN for prediction of backward ball spinning of thin -walled tubularpart with longitudinal inner ribs[J].Journal of Materials Processing Technology,2008,196(1-3):190-196.

[16]李茂盛,康达昌,张士宏,等.滚珠旋压工艺中成形区接触应力的分析计算[J].材料科学与工艺,2004,12(2):125-128.

[17]王芳,张宁,等.GH4169 薄壁管滚珠旋压过程的缺陷研究[J].锻压技术,2010,35(4):52-55.